双光束激光焊能够解决锌蒸气带来的焊接问题。Salman Iqbal等人采取了双光束激光焊的方法完成了镀锌板重叠焊缝的焊接。......

2023-06-26

在20世纪90年代,双光束激光焊成为了激光焊的一个新的研究方向。双光束激光焊是在焊接过程中同时使用两束激光,可灵活调节光束的排列方式、光斑间距、两束光所成的角度、聚焦位置以及两束光的能量比等相关参数提高焊接的适用性。双光束激光焊方法的提出,主要是用于解决激光焊对装配精度的适应性和提高焊接过程的稳定性,改善焊缝质量,尤其是为一些采用传统激光焊效果较差的薄板焊接、铝合金焊接以及一些复杂的焊接提供了解决方案。

1.双光束激光焊原理

目前的双光束焊接的研究主要集中在使用两束平行光作为热源,把一束激光通过分光装置分成两束平行光,或用两台激光器分别产生的激光在传输光路中耦合,然后通过聚焦镜聚焦成两个光斑,通过对折射镜或聚焦镜活动部分的调节来调节光斑间距。在已报道的双束激光焊接系统中,大多为两束YAG激光的组合,因为用光纤导光的激光工作头便于操作。也可通过特殊的光学仪器综合其他类型激光。双束激光组合的系统在不断变化的光斑间距和两激光束的功率比率情况下更为灵活。分光形成的双激光束几乎是平行的,并且具有相同的偏振(相干)面。双光束的排列方式有两种方式:一种是沿焊缝方向成串列式排布,一般用于降低冷却速率,减少了焊缝的淬硬性和气孔的产生;另一种是在焊缝两侧并列排布或者交叉排布。在这些情况中可以获得较小的光斑间距,可提高对焊缝间隙的适用性。在串联式和并列式两种双光束焊接工艺之间的焊接机理和对激光焊结果影响的区别被认为是微小的。

2.双光束激光焊焊接参数

双光束激光焊时,除了单光束激光焊时涉及的激光功率、焦斑尺寸、离焦量、焊接速度和保护气体等参数以及上面已提到的光束排列方式之外,还主要涉及光斑间距、两束光之间的夹角以及两束光的功率比等参数。

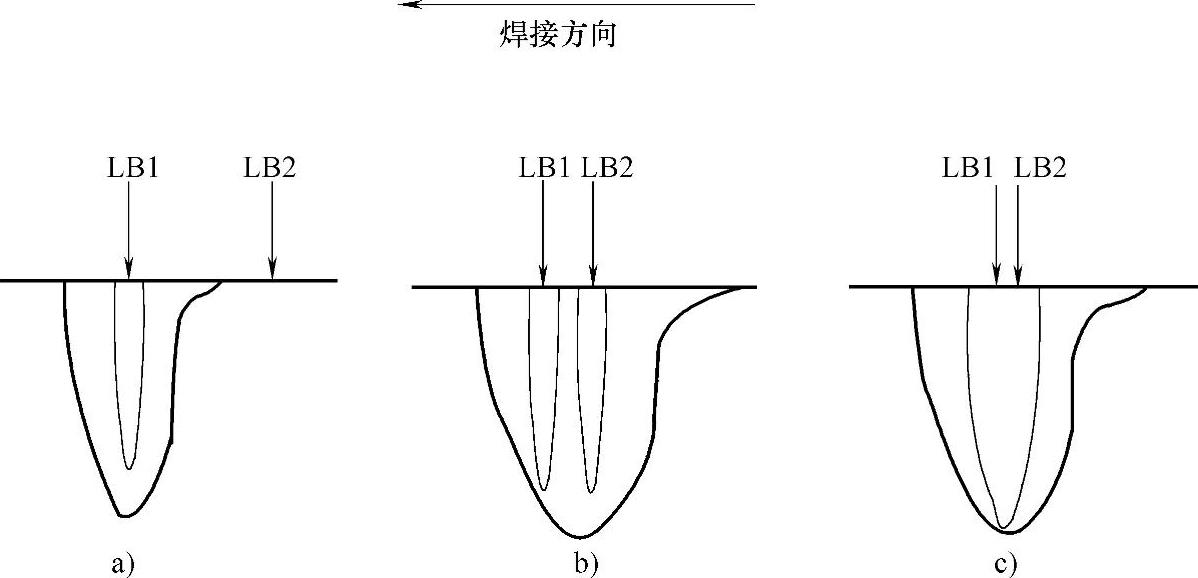

(1)光斑间距 光斑间距会直接影响到焊接熔深的形成机制。以串联式排布的双光束激光焊为例,根据光斑间距的不同,存在三种类型,如图4-1-25所示。第1种类型为大光斑间距的双光束工艺,其中一束光的功率密度较大,聚焦于工作表面,用于在焊接中产生匙孔;另一束光功率密度较小,只作为焊前或者焊后热处理的热源。在此情况下,焊接熔池的冷却速度减小,该特点有利于一些裂纹敏感性大的材料减少裂纹的产生,如中碳钢或合金钢等。另外,焊缝金属和热影响区中的贝氏体组织增加,并有望改善焊缝的韧性。第2种类型为两个激光束在同一焊接熔池中各自生成独立的匙孔,融熔金属的质量流动模式被改变,有助于防止咬边、焊道凸起等缺陷的产生,改善焊缝成形。在第3种类型中,光斑间距小,两个光束产生一个共同的匙孔并与材料相互反应。与单光束激光焊相比,此时的匙孔尺寸变大,不易闭合,焊接过程更加稳定,气体也更容易排除,有利于减少气孔、飞溅,获得连续、均匀、美观的焊缝。在交叉的双束激光焊接中,产生了漏斗型的匙孔,匙孔尺寸稳定并不易坍塌,增加了焊接的稳定性和连贯性,焊接质量也得到了改善。

图4-1-25 串联式双束激光焊不同光斑间距下焊接机理示意图

a)第1种类型 b)第2种类型 c)第3种类型

(2)光束间夹角 当两光束之间存在一定夹角时,则共同形成的匙孔可为漏斗形状,匙孔尺寸变大且更稳定,也可提高焊接质量。

(3)两光束的功率比 两光束的功率之比对焊接质量也有显著的影响。对于用于预热或后热作用的光束,其功率和功率密度都不需要太大,会显著低于形成熔深的激光束功率值。对于串联排列且均聚焦在材料表面位置的激光束,任一光束都能形成深熔效果,但通常前置光束的功率较大,以形成必要的熔深;后置光束功率不超过前置光束,主要是扩大匙孔开口尺寸或改善熔池金属流动。

有关焊接方法与过程控制基础的文章

下面分别以激光-TIG和激光-MIG电弧复合热源焊为例描述激光与电弧的相互作用。由于TIG焊不存在熔滴过渡对焊接熔池的影响,在激光-TIG电弧复合热源焊过程中,熔池匙孔的稳定性较好。尤其是对于CO2激光,焊接过程中的光致等离子体较多,对电弧的影响也更明显。此外,复合焊接机制的转变还与激光束和电弧的复合方......

2023-06-26

激光跟踪仪三维控制网的建立过程一般是,激光跟踪仪首先设站测量全局控制点,移动跟踪仪到新的站位,再次测量全局控制点,逐次转站直至完成整体测量任务。利用激光跟踪仪每个测量站位下对全局控制点的共同观测,通过相应的配准算法,可以完成激光跟踪仪所有站位的方位定向。从而得到最优旋转矩阵R,再根据式计算出相应的平移矩阵T,进而得到激光跟踪仪所有站位间的定向关系。......

2023-06-23

激光烧结自由成形常采用CO2激光束选择性烧结聚合物或者聚合物/生物陶瓷(如HA)的复合材料粉末来形成材料层。如图5-26所示,用激光烧结自由成形的PCL支架的孔径为1.75~2.5mm,孔隙率为79%,压缩模量为52~67MPa,屈服强度可达2~3.2MPa[33]。美国的Lee等人用PMMA作为粘结剂,与多种磷酸钙盐粉末混合,用SinterStation2000自由成形机制作支架原型,再经过烧结等后处理过程去除有机质,构成HA多孔支架,密度为1.4g/cm3,孔隙率为30%,压缩强度为18.6MPa。......

2023-06-15

因此,进行水下焊接与切割作业时,必须切实遵守水下焊接和切割的安全规定,确保施工安全。水下焊接与切割时,要注意保护作业人员的眼睛。水下焊接舱内不能放置涂料、熔剂等可能放出有毒或刺激性气体的物质。局部干法水下焊接的安全防护要求与湿法水下焊接的要求相同。......

2023-06-26

超高频脉冲TIG焊电弧形态如图8-12所示。图8-12 超高频脉冲TIG焊电弧形态图8-13 不锈钢管与球面相贯的低频焊缝图8-14 高频脉冲加低频调制波形直流双脉冲TIG焊,又可以叫作高频脉冲加低频调制,其电流脉冲波形如图8-14所示。......

2023-06-30

图1.4为将硅芯片和引线框架互连的引线键合示意。通常,倒装芯片技术的优点是封装尺寸小,I/O引脚数量大,性能好。倒装芯片互连技术已经在大型计算机中使用了30多年。倒装芯片焊料接头的横截面示意如图1.9所示。芯片上的焊料凸点采用蒸发技术进行沉积并通过刻蚀技术进行图案化获得,目前采用选择性电镀沉积法进行制备。BLM控制着固定体积焊球熔化时的高度,这是所谓“可控塌陷芯片互连”中“可控”的含义。......

2023-06-20

电流过大,LED会缩短寿命;电流过小,达不到所需光强。② 注意辨认各类LED引脚线的排列,以防极性装错。⑥ 安装时,LED的壳体不得与引脚相碰,要保证1mm左右的安全距离。图3-25 LED安装示例2.LED焊接技术与注意事项在焊接LED的过程中,应严格遵守以下操作要求。静电和电流的急剧升高将会对LED产生损害,因此必须做好静电防护工作。......

2023-06-15

相关推荐