目前国内激光-MIG复合焊技术的应用程度较低,相关的研究及报道较少,而国外已实现船用钢板T形接头激光-电弧复合焊。上海交通大学激光制造实验室利用引进的高功率CO2激光焊接设备采用激光-MIG电弧复合焊工艺实现了T形接头的双面焊接成形。图4-1-32 激光-MIG复合焊实验装置图4-1-33 T形接头双面焊焊接接头的横截面宏观形貌......

2023-06-26

激光-电弧复合焊可以有效利用激光和电弧热源,充分发挥两种热源各自的优势,互相弥补对方的不足,在较小的激光功率条件下获得较大的熔深,提高激光焊对装配间隙的适应性,稳定焊接过程,降低激光应用成本,实现高效率、高质量的焊接。

在激光-电弧复合焊过程中,不但电弧本身的能量参与焊接过程,而且还可以对焊件产生预热效果,提高母材表面对激光的吸收率,从而显著增大焊接熔深,降低激光功率,降低激光设备及其运行的成本。电弧加热还可以减缓激光焊焊后的冷却速度,减轻或消除凝固裂纹和缩松、气孔、咬边等焊接缺陷。采用不同能量的激光和电弧进行组合,可以获得深宽比不同的焊缝,提高了焊接的适应性。电弧的存在使焊缝熔宽变大,降低了对间隙、错边、对中的精度要求,减轻了劳动工作量,提高了生产效率。

1.技术原理

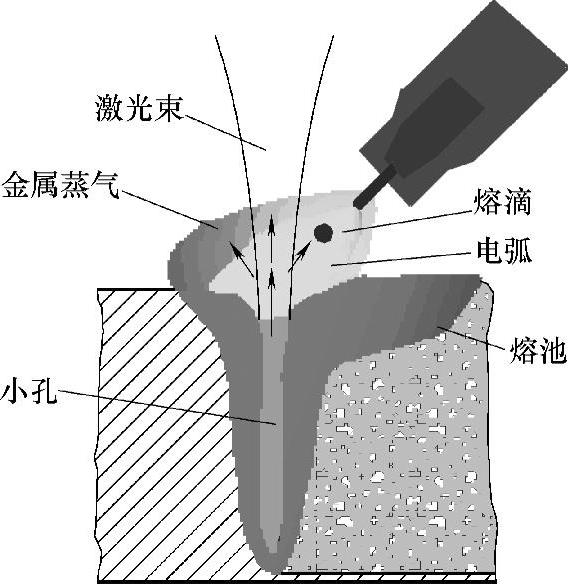

激光-电弧复合焊是将物理性质和能量传输机制截然不同的两种热源复合在一起,同时作用于同一熔池上,既发挥了两种热源各自的优势,又相互弥补了各自的不足,从而形成了一种全新高效的热源。激光电弧复合焊中的电弧可以是非熔化极电弧或熔化极电弧;激光与电弧的耦合可以是同轴的,也可以是旁轴的。非熔化极电弧,即TIG电弧或等离子弧的加入,可以实现激光作用区材料的预热,提高材料表面对激光的吸收率,促进激光能量的有效利用。它能充分发挥激光电弧复合效果,既促进激光吸收和激光熔深又提高接头间隙容忍度和焊缝冶金质量。目前应用最广泛的是熔化极气保护电弧与激光的复合,因为熔化极电弧中还同时加入了焊接填充材料。这种复合焊采用的是旁轴耦合方式,其原理如图4-1-20所示。

图4-1-20 激光-电弧复合原理示意图

2.工艺特点

激光-电弧复合焊由于综合了两种不同的热源,因而也具有其独特的工艺特点。

(1)增大焊接熔深 大量试验表明,激光-电弧复合焊可以明显增大各单一热源焊所得熔深。在一定的焊接参数下,激光与电弧发生协调作用,此时复合焊的熔深甚至可能要大于各单一热源焊接所得的熔深之和,这就为小功率激光器代替大功率激光器焊接金属材料提供了可能,同时降低焊接成本。

(2)降低焊接间隙要求 纯激光焊时,由于激光束直径较小,从而要求焊接间隙较小。在激光平板对接焊中,间隙裕度应小于0.1mm。而在复合焊中,由于电弧的热作用范围、热影响区较大,同时焊丝的熔化提供了填充金属,这使得焊接区域增大,可缓和对接口精度的要求。此外,复合焊也可进行错边量达其板厚(0.5~3mm)80%的平板焊接。

(3)增加焊接速度 在非熔化极复合焊中,电弧的能量输入起到辅助加热的作用,可以在短时间内迅速将母材熔化,增大了激光的吸收率,从而增大了焊接速度。如在CO2激光和MAG复合焊时,对于同样的熔深,复合焊速度与单一激光焊相比,增加了大约50%。此外,速度的增大也使其热输入减小,焊后变形也随之减小,因而减少了焊后矫形的工作量,使加工成本降低,生产效率提高。

(4)可改善焊缝成形,获得优质焊接接头 激光-电弧复合焊与纯激光焊相比,能够添加合金元素调整焊缝金属成分,并可消除焊缝凹陷;同时,其温度梯度较小,冷却、凝固过程较缓慢,有利于气体的排出,降低内应力,减少或消除气孔和裂纹,从而获得优质的焊接接头。

3.激光与电弧的相互作用

激光-电弧复合焊中两种热源相互协调,互补不足,形成了一种增强适应性的焊接方法,其相互作用机理主要包括以下方面。

(1)激光压缩电弧 在激光束辐射下,金属汽化、电离产生高温、高密度的激光等离子体。在激光焊时,等离子体吸收、散射激光能量,降低激光束的穿透能力和焊接效率。然而,当激光与电弧复合后,等离子体作用有所不同,激光等离子体为电弧提供了一条导电通道,且电阻最小,因此,大部分电子通过该通道流入工件,电弧体积被压缩了。随着电弧体积被激光压缩,电弧电流密度也增加。复合激光后电弧电流密度一般比原来提高2~4倍。

(2)激光引导电弧 电弧焊接阳极区的导电机构主要是电场电离形成的阳极斑点,且通常它容易漂移,当加入激光后,激光焊形成的小孔附近的等离子体为电弧提供了一个非常稳定的阳极斑点,而且小孔处温度较高,从而导致电弧偏向小孔处。这种现象在高速焊接时尤为明显。对于电弧焊,当焊接速度超过2m/min时,就不能形成稳定的电弧,而与激光复合后,即使焊接速度能提高到10m/min,电弧仍然被牢牢地固定在激光焊所形成的小孔处。另外,加入激光能够使电弧引燃变得更容易。

(3)电弧稀释激光等离子体 当附加小电流电弧时(30~50A),激光焊时的等离子体的密度可以被降低。这种稀释作用降低激光焊时等离子体对激光的散射、吸收,进而增加材料对激光的吸收率,增加熔深。这种稀释作用仅限于小电流电弧,随着电流增加,电弧温度也不断升高,体积不断膨胀,等离子体对激光的阻碍作用随之增加。激光的能量大部分用于加热电弧,导致电弧的体积进一步膨胀。在这种条件下焊缝熔宽较大,熔深反而减小。

下面分别以激光-TIG和激光-MIG电弧复合热源焊为例描述激光与电弧的相互作用。

由于TIG焊不存在熔滴过渡对焊接熔池的影响,在激光-TIG电弧复合热源焊过程中,熔池匙孔的稳定性较好。焊接过程中,激光在熔池中形成的匙孔对电弧具有吸引作用,增加了焊接过程的稳定性,同时,由于匙孔的存在,电弧根部尺寸被压缩,使得电弧的电流密度大大提高,有效增大了电弧能量的利用率。尤其是对于CO2激光,焊接过程中的光致等离子体较多,对电弧的影响也更明显。

有研究表明,在小电流时,电弧等离子体对激光的屏蔽作用相对较弱,电弧的挺度也较小,激光匙孔可以稳定存在,此时非常有利于弧根压缩与吸引,复合电弧电流能量密度很大,可以获得较大的熔深,表现为复合熔深焊特征。当电流增大到某一临界值时,电弧温度很高、挺度大,电弧等离子体对激光的屏蔽作用增大,激光穿过电弧后能量损失很大,到达工件表面的激光能量不足以维持匙孔的存在,电弧弧根不再被压缩,电弧电流密度随之降低,仅能获得浅而宽的焊缝截面,焊缝特征表现为热传导焊接。而且,激光功率越大,对电弧的吸引、压缩能力越强,复合热源焊接机制转变的临界电流越高。此外,复合焊接机制的转变还与激光束和电弧的复合方式(同轴或者旁轴)、作用位置、激光能量的输出形式(脉冲或者连续波激光),以及激光的波长等因素有关。

相比之下,激光-MIG电弧复合焊由于存在熔滴过渡问题,因此,激光对电弧形态的影响不如激光-TIG复合焊那么明显,更重要的是其改变了熔滴的过渡方式,对熔滴过渡频率及熔滴过渡的稳定性都有明显影响。

有研究表明:激光的引入使得MIG焊短路过渡的熔滴过渡频率降低,同时,复合热源焊接时熔滴的尺寸增大,熔滴长大时间更长,即降低了过渡频率。对于喷射过渡焊接,激光的加入使得复合焊的熔滴过渡变得相当复杂,这主要取决于复合焊过程中的保护气体流量、激光束和电弧的作用位置以及激光束离焦量等焊接参数的综合影响。此外,采用激光-MIG复合焊,电弧的引弧特性得到较大改善。

4.主要焊接参数及其影响

由于电弧的引入甚至熔化焊丝的加入,激光电弧复合焊的工艺复杂,焊接参数多,对焊接过程和结果影响复杂。以激光-熔化极电弧复合焊为例,其焊接参数主要有激光功率、电弧电流、电弧电压、焦斑尺寸、离焦量、焊接速度、激光与电弧夹角、激光电弧间距、送丝速度、保护气成分和流量等。其中,激光功率、焦斑尺寸、离焦量、焊接速度等,与前述的激光焊方法工艺相似,而电弧的电流和电压、保护气以及送丝速度对焊接的影响也基本类似于常规熔化极气体保护焊,故在此仅介绍激光电弧间距对复合焊的影响。

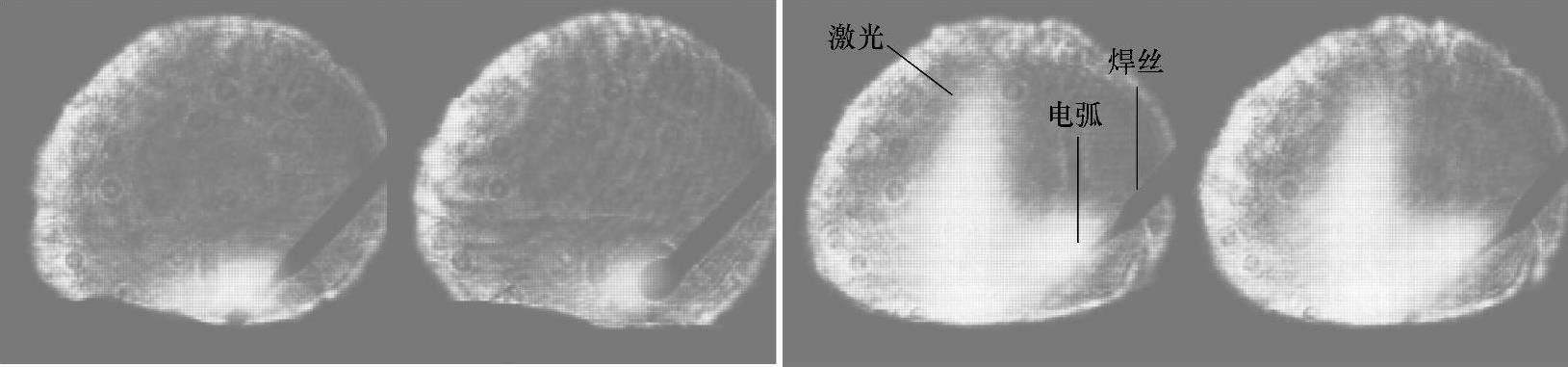

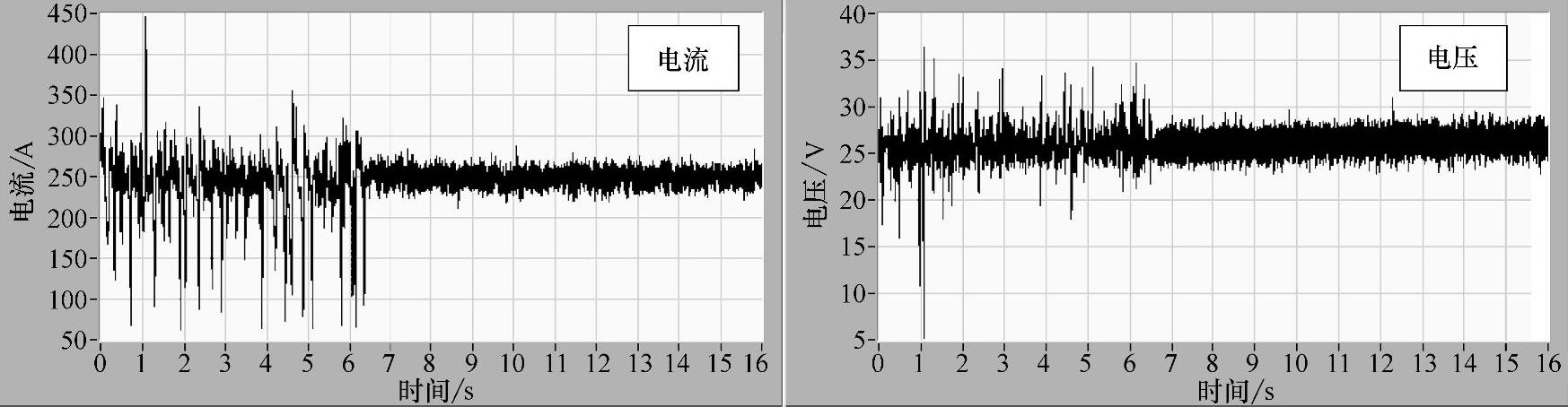

以高功率CO2激光和小电流MIG电弧复合焊接为对象,观察激光与电弧的间距会对电弧和熔滴过渡产生的影响。试验采用激光功率12kW和MIG电弧电流250A,在激光加入前和激光与电弧间距4mm的熔滴过渡变化的高速摄影图像如图4-1-21所示。从图中可以看到,激光光致等离子体对熔滴过渡形式的改变有明显影响。单独MIG焊时熔滴过渡形式为复杂的不稳定的混合过渡,加入激光后变为单一的射流过渡,过渡频率增加,过渡过程稳定,基本没有飞溅,焊缝表面成形美观。图4-1-22所示,对应的电流和电压波形,在激光-MIG电弧复合焊接段,电流和电压的信号非常稳定,没有短路。当激光与电弧间距过大时,激光与电弧的耦合作用降低,MIG侧的熔滴过渡又会不稳定。图4-1-23所示为激光电弧间距12mm时拍摄到的熔滴过渡影像,其中各图的左下角处的亮斑即为激光作用区,可见激光与电弧间已没有等离子体耦合作用。此时熔滴过渡主要有两种形式,即短路过渡和射流过渡,两种过渡形式交替进行,过渡过程不稳定。如图4-1-24所示,对应的电流和电压波形,在单MIG焊接段和激光-MIG电弧复合焊接段,电流和电压波形的波动都比较剧烈,过渡形式没有发生变化,这主要是由于激光光致等离子体距离电弧等离子体较远,对电弧的吸引力大大减弱,同时激光光致等离子体对熔滴的辐射作用也减弱,因而对熔滴的过渡过程影响很小。

图4-1-21 单独MIG焊和激光与电弧间距4mm时熔滴过渡变化的高速摄影图像

图4-1-22 单独MIG焊和激光与电弧间距4mm时电弧电流和电压波形图

图4-1-23 激光与电弧间距12mm时熔滴过渡变化的影像

图4-1-24 激光与电弧间距12mm时电弧电流和电压波形图

有关焊接方法与过程控制基础的文章

目前国内激光-MIG复合焊技术的应用程度较低,相关的研究及报道较少,而国外已实现船用钢板T形接头激光-电弧复合焊。上海交通大学激光制造实验室利用引进的高功率CO2激光焊接设备采用激光-MIG电弧复合焊工艺实现了T形接头的双面焊接成形。图4-1-32 激光-MIG复合焊实验装置图4-1-33 T形接头双面焊焊接接头的横截面宏观形貌......

2023-06-26

TIG-激光复合焊在高速焊接条件下,可以得到稳定的电弧,焊缝成形美观,减少了气孔、咬边等焊接缺陷的产生。尤其是低电流、高焊接速度和长弧焊时,TIG-激光复合焊的速度可达到激光焊的两倍以上。图1-6-31 TIG-激光复合焊原理a)旁轴复合 b)同轴复合图1-6-32所示为激光焊与TIG-激光复合焊获得的焊缝截面对比。TIG-激光复合焊可以提高焊缝的桥接能力、增大焊接熔深。......

2023-06-26

其主要思想是采用实心焊丝进行单丝高速焊接,焊接过程中采用强制短弧及高效的喷射电弧。熔化极气体保护双弧焊接方法的应用最早出现在1955年,但由于当时弧焊电源技术的落后,限制了其发展。......

2023-06-26

大焊丝伸出长度意味着提高电阻热,采用高电弧电压、大电流的结果是提高其熔敷效率和保持焊缝宽度不会因提速而变窄,并在大电流的MAG焊禁区开创了新的应用领域。......

2023-06-26

上海交通大学激光制造实验室选用了ER4043焊丝对厚度为1.8mm的6061-T6铝合金进行了激光填丝焊。图4-1-28 CO2激光焊接法兰盘-管子焊接完成的部件外观及其焊缝横截面宏观照片图4-1-29 激光填丝焊典型焊接接头的表面及截面形貌通过工艺试验,确定了焊接参数范围,并给出了特定激光功率下焊接速度与送丝速度的匹配关系。......

2023-06-26

以脉冲激光为热源的焊接也称为脉冲激光焊。下面以脉冲激光焊为例介绍热传导焊主要的焊接参数和其影响。激光脉冲宽度是激光热传导焊接区别于材料去除的重要参数,也是决定加工设备造价及体积的关键参数。......

2023-06-26

图1-5-46 窄间隙熔化级气体保护电弧焊的工作原理示意图a)细丝窄间隙焊 b)粗丝窄间隙焊1—喷嘴 2—导电嘴 3—绝缘导管 4—焊丝 5—电弧 6—母材 7—衬垫窄间隙焊主要用于焊接低碳钢、低合金钢、高合金钢、铝合金及钛合金等,可以全位置焊,焊接板材厚度范围为30~300mm。......

2023-06-26

在焊条电弧焊中,焊条的种类、规格等对焊接生产效率有着重大影响,高效率焊条包括两个方面:熔敷效率高和熔化速度快。通常用熔敷效率130%来区分一般铁粉焊条和高效铁粉焊条。......

2023-06-25

相关推荐