火焰钎焊是一种常见的钎焊方法,完成钎料熔化和流动所需的热量是靠燃气火焰来实现的,如图3-2-1所示。图3-2-1 火焰钎焊火焰钎焊通用性强,工艺过程简单,主要用于铜基钎料和银基钎料钎焊碳钢、低合金钢、不锈钢、铜及铜合金的薄壁和小型焊件。火焰钎焊的特点如下:1)火焰钎焊在空气中完成,一般不需要保护气体,通常需要使用钎剂。4)火焰钎焊是一种方便灵活的钎焊工艺,少量的接头可以手工完成,大批量生产可以采用自动火焰钎焊系统。......

2025-09-29

感应钎焊是将焊件的待钎焊部分置于交变磁场中,依靠这部分母材在交变磁场中产生感应电流的电阻热来加热的钎焊方法,基本原理如图3-2-10所示。由于热量由焊件本身产生,因此加热迅速,焊件表面的氧化比炉中钎焊少,并可防止母材的晶粒长大和再结晶的发展。此外,还可实现对焊件的局部加热。

感应钎焊的优点如下:

1)选择感应电流作为热源,充分利用局部加热的方式对焊件进行加热,通常可以减小构件的性能变化以及焊件变形,消除可能发生的对接头周围焊件的烧损。

2)精确的加热控制,稳定的工艺循环,提供了外观平整、光滑、均匀的接头。

3)加热速度快,正常的感应加热循环因为加热速度快,变色轻并避免结垢,通常允许在空气中加热。

4)需要时,感应器和控制箱可采用柔性连接,满足在工件移动的过程中钎焊接头。感应钎焊可应用于自动生产线,以预置钎料的方式进行。

5)使用感应钎焊可减少和简化夹持工装。感应钎焊的加热范围小,增加了所用工装的寿命,保持了被连接部件的尺寸精度。

其缺点如下:

1)配套系统复杂,尽管通过设计感应器能成功地加热几何形状复杂的接头,但包含几个钎焊接头的复杂组件,加热难度很大甚至不能实现,对这种组合接头推荐采用炉中钎焊。

2)部件的装配难度大。感应钎焊要求待连接焊件的装配间隙适当缩小。

3)设备的初装费用高。感应钎焊设备特别适合半自动或全自动操作。

4)所需技术含量较高,普通人员不易掌握。在使用感应钎焊时,不仅要选择感应发生器和合适的部件操作设备,而且要设计符合加热方式的线圈、载荷(焊件、线圈、机头)和发生器之间电的绝缘耦合。

在线圈的交变磁场中,导体内产生的感应电流强度可由下式确定:

式中 Z——工件的阻抗,单位为Ω;(https://www.chuimin.cn)

E——电动势,单位为V;

f——频率,单位为Hz;

ω——感应线圈的匝数;

Ф——磁通,单位为Wb。

图3-2-10 感应加热原理示意图

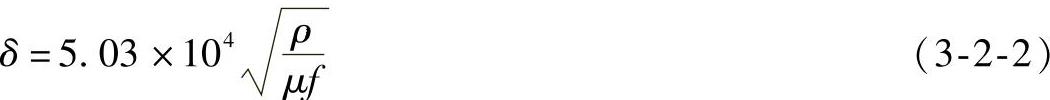

如式(3-2-1)所示,焊件中产生的感应电流的大小与感应线圈回路中的交流电的频率、感应线圈的匝数和磁通成正比。随着所用的交流电频率的提高,感应电流增大,焊件的加热速度变快。因此,感应加热大多使用高频交流电,有时也使用中频交流电,工频很少用于感应钎焊。但由于交流电有趋肤效应,通常取85%的电流所分布的导体表面层厚度称为电流渗透深度,它可由式(3-2-2)确定:

式中 δ——导体中的电流渗透深度,单位为mm;

ρ——导体的电阻率,单位为Ω·mm;

μ——导体的磁导率,单位为H/m。

显然,感应加热的厚度取决于电流的渗透深度。式(3-2-2)表明,电流渗透深度与电流的频率有关。频率越高,电流渗透深度越小。虽然高频电流使表面层迅速加热,但加热的厚度却很薄,焊件的内部只能靠表面层向内部的导热来加热。由此可见,选用过高的交流电频率并不是有利的。一般感应钎焊的频率为500kHz左右。

电流渗透深度也与材料的电阻率和磁导率有关。电阻率越大,磁导率越小,则电流渗透深度就越深。非磁金属如铜、铝等,磁导率较小,且不随温度变化,趋肤效应都较小。在确定钎焊参数时必须考虑母材的有关物理性能对电流渗透深度的影响。

感应钎焊所用的设备主要由两部分组成,即交流电源和感应线圈。另外,为了夹持和定位焊件,还需使用辅助夹具。

相关文章

火焰钎焊是一种常见的钎焊方法,完成钎料熔化和流动所需的热量是靠燃气火焰来实现的,如图3-2-1所示。图3-2-1 火焰钎焊火焰钎焊通用性强,工艺过程简单,主要用于铜基钎料和银基钎料钎焊碳钢、低合金钢、不锈钢、铜及铜合金的薄壁和小型焊件。火焰钎焊的特点如下:1)火焰钎焊在空气中完成,一般不需要保护气体,通常需要使用钎剂。4)火焰钎焊是一种方便灵活的钎焊工艺,少量的接头可以手工完成,大批量生产可以采用自动火焰钎焊系统。......

2025-09-29

它是利用电磁感应在金属内部形成的感应电流来加热和熔化金属的。感应电动势比感应电流更能反映电磁感应现象的本质。综上所述,电磁感应现象和电流的热效应即法拉第电磁感应定律和焦耳-楞次定律为感应加热方法提供了理论基础。这一基本原理同样也适用于各种类型固体金属的电磁感应加热。......

2025-09-29

钎焊材料主要包括经过热喷涂工艺后还需进行随后的扩散热处理的涂层材料。因此,钎焊接头的性能在相当程度上取决于钎料。6)考虑到钎料的经济性,应尽量少含和不含稀有金属和贵重金属。由于钎料Cr含量高,接头的高温强度和抗氧化性接近于BNi-1a钎料的焊接接头。13)200由于6%的W的加入使得钎料钎焊接头具有更好的持久强度。PN1钎料正处于低熔固溶体成分,具有良好的塑性。Pd36钎料中的铬是提高钎料氧化性,含有11%铬的钎料的熔点最低。......

2025-09-29

图1-3 安培定则2.磁场感应出电流磁场也能感应出电流,把一个螺线管两端接上检测电流的检流计,在螺线管内部放置一根磁铁。图解演示图1-4所示为磁场感应电场。这种由磁产生电的现象,称为电磁感应现象,产生的电流叫感应电流,相关资料感应电流的方向,跟导体切割磁力线的运动方向和磁场方向有关。......

2025-09-29

电源频率为150~10000Hz的感应电炉为中频感应电炉,已普遍应用于熔炼钢和多种合金。电源频率为10~300kHz的感应电炉为高频感应电炉。与电弧炉相比,感应电炉熔炼铜合金存在以下一些优势:1)对熔体有一定的搅拌作用。为此,感应电炉熔炼对原材料的要求较为严格。感应电炉的加热方式以及比表面积小,散热少,故感应电炉的热效率较电弧炉高。......

2025-09-29

电阻钎焊最适于采用箔装钎料,它可以方便地直接放在零件的钎焊面之间。直接加热电阻钎焊的加热程度由电流大小和压力确定,加热电流为6000~15000A,压力为100~2000N。表3-2-2 电极的性能直接加热的电阻钎焊由于只有焊件的钎焊区域被加热,因此加热迅速,但对工件形状及接触配合的要求高。电阻钎焊可在通常的电阻焊机上进行,也可采用专门的电阻钎焊设备和手焊钳。......

2025-09-29

保护气氛炉中钎焊也称控制气氛炉中钎焊,其特点是:加有钎料的焊件是在活性或中性气氛保护下的电炉中加热钎焊的。根据所用气氛的不同,可分为还原性气氛炉中钎焊和惰性气氛炉中钎焊。保护气氛炉中钎焊设备由供气系统、钎焊炉和温度控制装置组成。图3-2-4 还原性气氛炉中钎焊示意图在高温下,氢气是许多金属氧化物的一种最好的活性还原剂。......

2025-09-29

2)合理进行涂层设计,包括正确选择喷涂材料、设备、工艺及遵循严格的涂层质量评价体系对涂层性能进行检验等。涂层设计起着承上启下的作用,是采用热喷涂技术成功解决实际问题的基础,是最重要的环节之一,在进行涂层设计时要考虑涂层所涉及的各个环节,具有明显的系统特性。......

2025-09-29

相关推荐