它常发生在哺乳的第1周,亦称乳头溃疡。乳头裂伤后,母亲常因心乱疼痛而无法授乳,使乳汁迅速减少及乳汁淤积。乳头风指乳头和乳晕部位发生大小不等的皲裂,又称“乳头破碎”。多发于哺乳期妇女,初产妇最易发生。......

2023-12-04

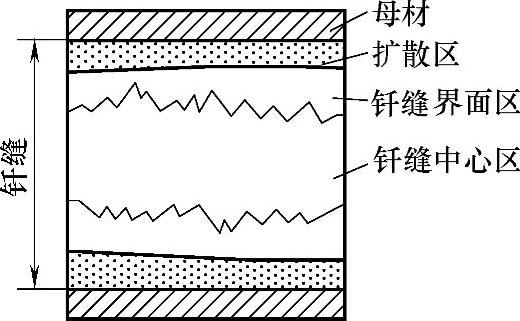

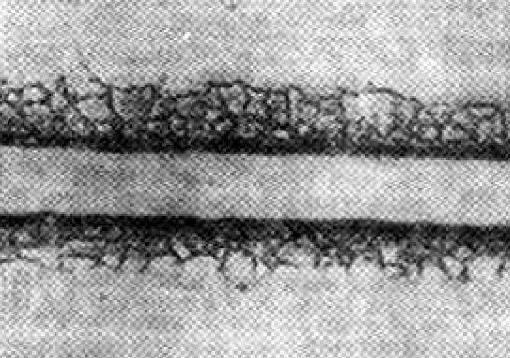

一般来说,钎料和母材在组成上存在较大差异。钎焊时,由于液态钎料和固体母材之间的相互作用,不但使钎缝成分与钎料原有的成分不同,而且使钎缝的组织也与钎料的原始组织产生差异。钎缝的成分和组织在整个接头区内是不均匀的。一般可以把钎焊接头分为三个区域(图3-1-21),即母材上靠近界面的扩散区、钎缝界面区和钎缝中心区。扩散区是由钎料组分向母材中扩散所形成的。钎缝界面区是加热时母材向液态钎料溶解、反应,冷却时凝固结晶形成的,它可能是固溶体,也可能是金属间化合物。钎缝中心区由于母材的溶解和钎料组分的扩散以及结晶时的偏析,其组织也不同于钎料的原始组织。钎缝间隙较大时,该区组织同钎料原始组织较接近,间隙小时,二者差别可能极大。例如用镍基钎料(Ni-Cr-B-Si)钎焊不锈钢时,一般当钎缝间隙小于30μm时,由于钎料中硼、硅原子向母材的扩散,使钎缝中的组织由含有大量金属间化合物的包晶组织转变为Ni-Cr固溶体,完全不同于钎料的原始组织,如图3-1-22所示。

图3-1-21 钎缝区组织示意图

图3-1-22 Ni-Cr-B-Si钎料钎焊小间隙钎缝时的显微组织

大量的试验结果表明,影响钎焊接头性能的区域主要在界面区。而且界面区的组织、形貌既不同于母材扩散区,也不同于钎缝中心区,并且根据不同的钎料-母材组合,可以得到不同的界面区组织。因此,研究钎缝界面区的组织及形貌,是钎焊技术研究的重点内容。

钎焊过程实际上就是加热母材和钎料,当温度高于钎料熔点时,钎料熔化润湿母材、在母材上铺展或在母材间隙内毛细填缝。在保温一段时间后,冷却凝固形成钎缝。要注意的是液态钎料在润湿过程中,母材就和钎料发生了相互作用(即溶解、反应),特别是在界面区形成金属间化合物的母材-钎料组合,随后的保温过程加剧了金属间化合物的生长。对界面区形成固溶体的母材-钎料组合,在保温期间,有可能已经形成固溶体,有可能还没有形成,界面区的组织是在随后的冷却凝固后形成。而对于接触反应钎焊,完全是通过原子的扩散得到液态的共晶组织,因此接触反应钎焊的钎缝组织,凝固后基本上是完全的共晶组织。从上面的分析可知,钎缝界面区组织的形成时序是不同的,钎缝界面区的组织结构主要有固溶体、金属间化合物和共晶体。

1.固溶体型界面区组织

结晶系相同(晶格类型相同),原子半径相近的元素间大多可以任意比例固溶。这类金属间的界面成分从一侧到另一侧连续变化。这样晶系的元素作为母材-钎料组合时,在界面区得到固溶体组织。当钎料与母材为同基的合金时,在界面区也常常形成固溶体组织。例如,采用Al-Si共晶钎料钎焊铝合金时,钎料本身虽然是共晶体,但界面区却得到固溶体组织。这是因为在钎焊过程中发生铝的溶解,使与母材接触的钎料层中的铝质量分数增加。在600℃时,铝的质量分数可达90%左右,冷却凝固时,首先从母材表面处开始结晶,而最先结晶出来的是α-Al固溶体,最后才是共晶体。因此,可以看出界面处为一层参差不齐的向钎料方向生长的硅在铝中的固溶体组织。在钎缝中心区则保留着原始钎料的共晶组织,如图3-1-23所示。当用黄铜钎料钎焊铜母材时,还可以看到黄铜晶粒在铜晶粒的基础上连续生长,形成共同晶粒的现象,如图3-1-24所示。

图3-1-23 Al-Si共晶钎料钎焊铝合金的显微组织

图3-1-24 黄铜钎料钎焊铜时的显微组织

在某些情况下,即使母材和钎料不同基,钎料本身也不是单相组织,钎缝界面区也会出现固溶体。例如用镍基钎料钎焊奥氏体不锈钢,在钎缝间隙相当小的情况下,钎缝和母材完全形成共同晶粒。出现这种组织的原因是:奥氏体不锈钢虽是铁基,钎料属镍基,但奥氏体不锈钢和镍均属面心立方晶格,它们的晶格常数又非常接近,凝固时钎料在母材边界上非均匀形核形成固溶体共同晶粒。其次镍基钎料本身虽是多相组织(固溶体+金属间化合物),但在钎焊过程中钎缝中的硼、硅向母材扩散,其浓度下降到极限浓度以下,凝固后得到单一的镍-铬固溶体(图3-1-22)。

一般来说,在相图上钎料与母材能形成固溶体,钎焊后界面区即可能出现固溶体。固溶体组织一般具有良好的力学性能,对接头性能是有利的。

2.金属间化合物类界面区组织

通常,在选择钎料-母材组合时,一般都希望钎缝界面区组织为固溶体(如Al-Si钎料钎焊铝合金、Cu-P钎料和银钎料钎焊铜及合金等),这时钎焊接头具有较好的力学性能(不那么脆)。但在大多数情况下,不可避免地要选择钎料-母材组合或它们中的某组元组合存在较大的亲和力,在界面区形成金属间化合物的情况(如Sn基、Zn-Al基钎料钎焊铜、Al-Si基、Cu-P基钎料钎焊奥氏体不锈钢等)。

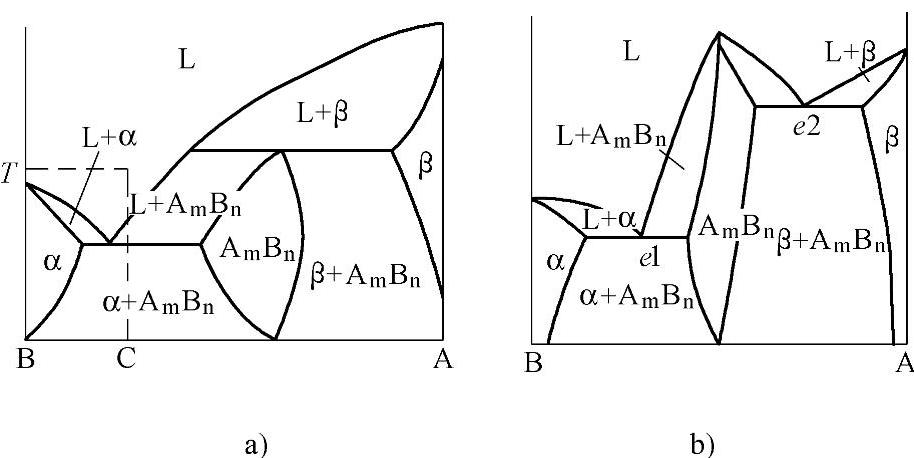

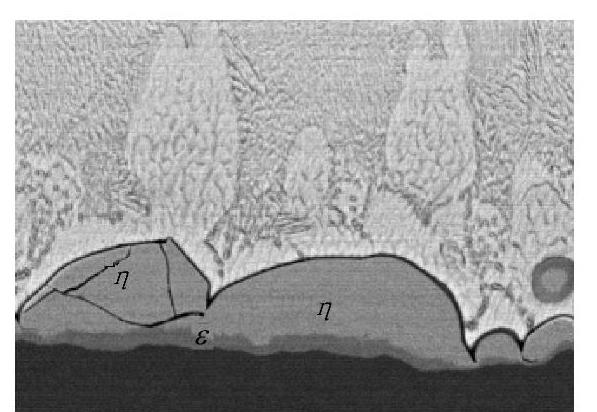

钎焊时母材A和钎料B可能形成化合物的典型相图,如图3-1-25所示。化合物形成的过程是:在温度为T时以钎料B钎焊母材A,A迅速向B中溶解,界面区浓度可达到C,冷却凝固时,首先在界面处析出金属间化合物,而后才在e点发生共晶反应得到共晶组织(α+AmBn)。如A-B体系存在几种化合物,同时母材向钎料中的溶解使得界面区生成含母材较少的一种化合物后仍未达到该温度下的平衡状态,则A和B之间将继续扩散,冷却凝固后就有可能出现第二种化合物。如用锡钎焊铜,在钎料边为η-Cu6Sn5,在母材边为ε-Cu3Sn,如图3-1-26所示。除了上述的扩散作用之外,界面区的化合物也会直接由母材和钎料发生化学反应而形成。

图3-1-25 形成化合物的二元合金相图

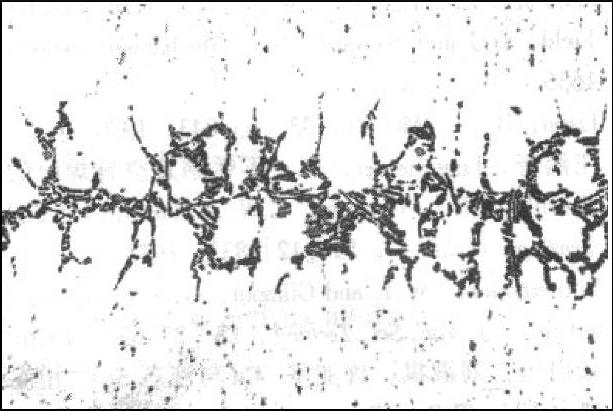

图3-1-26 锡钎焊铜时界面金属间化合物形貌

以上是纯金属母材与纯金属钎料钎焊时的情形。在使用合金钎料时,情况要复杂得多。从现有的资料看,用合金钎料进行钎焊时,钎料组分能否与母材金属形成金属间化合物,除了取决于该组分与母材的相图外,还取决于它与母材金属和钎料其他组元金属之间的亲和力对比以及其在钎料中的浓度。例如,用Ag-Si、Ag-Sn、Ag-Zn合金作为钎料来钎焊低碳钢时,考察Si、Sn和Zn与Fe形成金属间化合物的情况。选用上述钎料的原因是:钎料的基体Ag与Fe互不作用,因而对所研究的过程不起附加影响。Fe和Ag与Si、Sn、Zn之间的亲和力大小顺序为

FFe-Si>FFe-Sn>FFe-Zn,,FAg-Zn>FAg-Si>FAg-Sn

试验结果表明:当w(Si)>1%时,在接头中就会出现化合物相,接头抗拉强度极低。当w(Zn)<50%时,接头中不会出现化合物相,这是含Zn的Ag钎料广泛用于钎焊低碳钢的原因。当w(Sn)<14.5%时,接头中不会出现化合物相,而当w(Sn)>26%时,接头中就会出现化合物相。由此可见,在使用合金钎料的情况下,如果某组元可与母材形成化合物,而它与母材的亲和力又显著大于其对钎料其他组元的亲和力,则在该组元浓度很小的情况下就会出现化合物层,如Ag-Si钎料钎焊低碳钢的情形。如果该组分与钎料基体金属的亲和力比与母材的亲和力大得多,则即使其浓度很高时,也不易产生化合物层,就像Ag-Zn钎料钎焊低碳钢的情况。如果这两个亲和力相近,则其在钎料中的浓度高于某一值后就将形成化合物层,而低于某一值就不会形成化合物层,就如Ag-Sn钎料钎焊低碳钢的情况。

为了减缓界面区化合物相的生成,可采用如下措施:

1)在钎料中加入不与母材和钎料基体金属形成化合物的组元,以降低参与反应组元的浓度。如在Sn中加入Pb,用Sn-Pb钎料钎焊Cu时,可以使Cu6Sn5层减薄,当Pb的质量分数达到70%时,化合物层甚至完全消失。

2)在钎料中加入只能与钎料基体金属形成化合物而不与母材形成化合物的组元。例如,在Sn中加入Ag钎焊Cu时,可在钎缝中形成Ag3Sn金属间化合物,从而使Cu6Sn5层减薄。

目前对钎焊时钎缝中金属间化合物形成的规律研究得还很不够,而金属间化合物的形成对钎缝的性能将产生很大的影响。随着近年人们对无铅钎焊技术的研究的逐步深入,特别是对无铅钎料的界面反应的深入研究,人们对界面金属间化合物形成机理、对钎缝力学性能的影响等一系列问题有了较为深刻的理解。

3.共晶体类界面区组织

大多数情况下,我们在讨论共晶体类界面区组织时,其实是整个钎缝都是共晶体组织。无论采用共晶体的钎料(一般都希望钎料是共晶的二元或多元合金,如Cu-P、Al-Si、Sn-Ag基钎料均为共晶钎料),还是通过接触反应钎焊的方法来连接金属(母材和钎料能形成共晶反应)。这里主要讨论接触反应钎焊的情况。

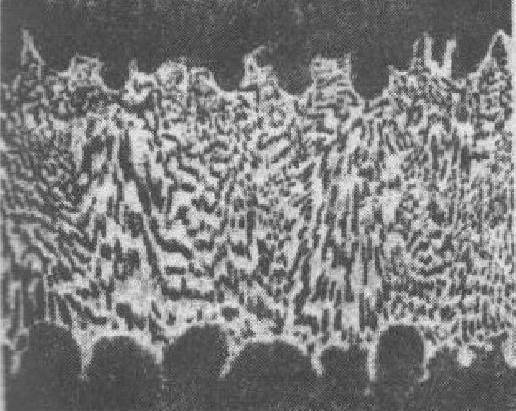

对于母材和钎料可以形成共晶体的合金体系,当加热温度在高于该体系的共晶温度,低于母材和钎料的熔化温度的温度范围保温时,由于各组元的相互扩散,在界面处形成液态共晶体,从而达到连接的目的。这样的方法称为接触反应钎焊。例如,Ag-Cu二元系(相图见图3-1-8),共晶点的成分为w(Cu)=28%,共晶温度为779℃,银和铜的熔点分别为960℃、1083℃,因此,可用银来扩散钎焊铜。将银箔置于两铜件之间,稍加压力使之良好接触,加热到800℃左右的温度,保温一定时间,就可通过形成的液态共晶将两铜件连接起来,钎缝显微组织如图3-1-27所示。又如在Al-Cu系中,有温度为548℃、w(Cu)=33%的共晶点,若使铝和铜紧密接触,加热到高于548℃,在界面上也会形成Al-CuAl2共晶,把铝和铜连接起来。

图3-1-27 银接触钎焊铜时钎缝显微组织

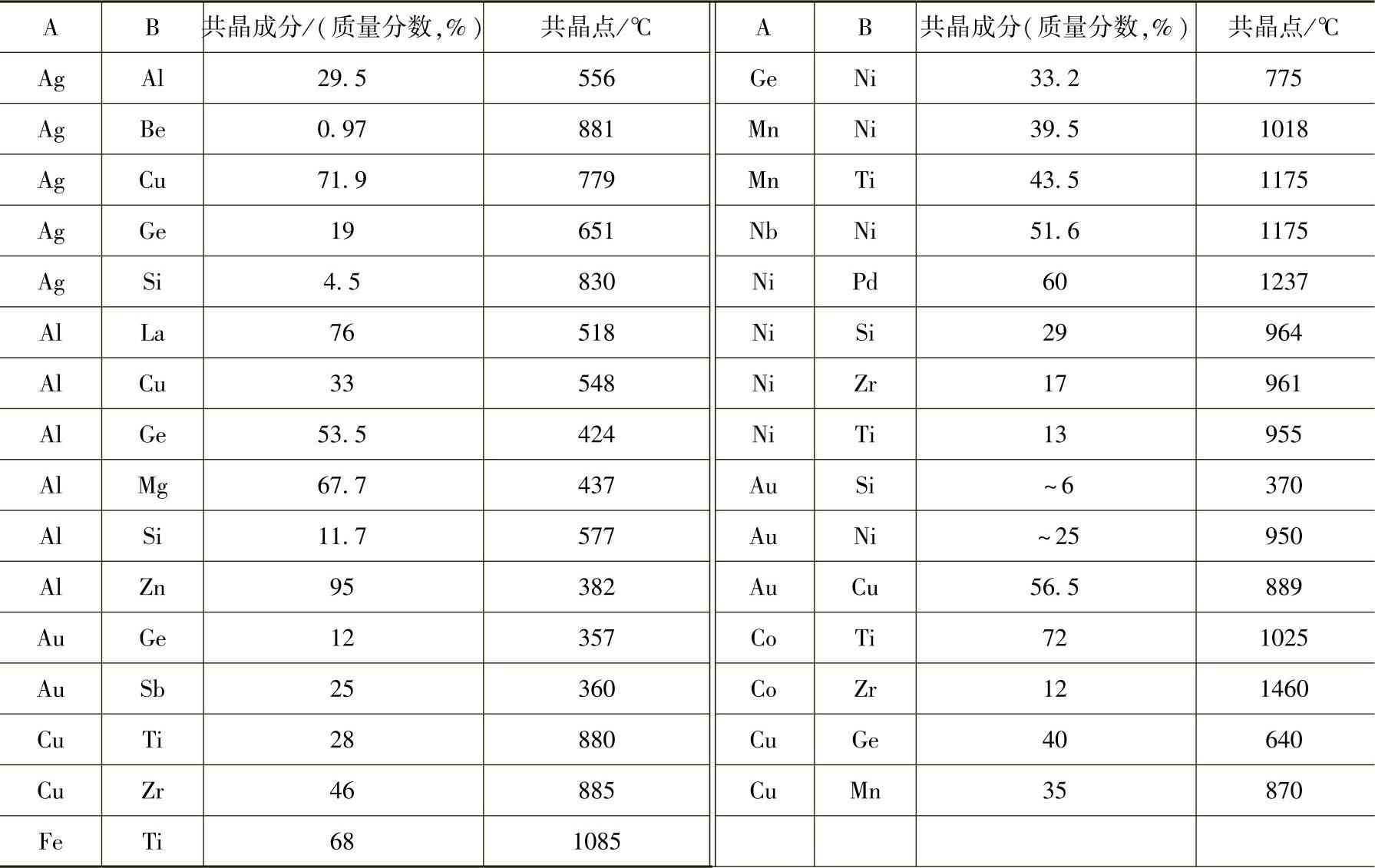

共晶层的形成速度和钎料与母材的互溶度有关。互溶度越大,共晶层的形成速度越慢,当母材和钎料在固态下互不溶解时,形成共晶层的速度就快,这是因为在母材与钎料间的扩散先形成固溶体,只有达到饱和溶解度以后才形成共晶体的缘故。原则上凡是能形成共晶的金属,均适于接触反应钎焊,表3-1-6列出了一些在加热时会发生接触共晶反应的金属偶。

表3-1-6 可用于接触反应钎焊的金属偶

4.其他类型的界面区结合

如果两种金属之间既无互溶,又无扩散,则理论上它们之间就难以结合。但确实存在有的金属偶以附着方式实现连接的现象。例如,铁和铋在固态和液态下都难以形成合金,但它们却可以钎焊在一起。图3-1-28和图3-1-29为Bi-Fe相图及结合区显微组织,在这类结合区看不到过渡层。有人认为这是范德华(Van der Waals)力作用的结果;也有人认为是液态的铋沿铁的晶界渗透,凝固后形成镶嵌式的机械连接。

图3-1-28 Bi-Fe二元合金相图

图3-1-29 Bi-Fe界面区显微形貌

又如无铅高温钎料Bi-Ag 2.5%(质量分数)钎焊铜(相图见图3-1-30),在固态下它们完全不固溶,在共晶温度时铜在铋中溶解的质量分数为0.5%,但它们不形成新相。从图3-1-31可以清楚地看见在铜晶界处的晶界渗入,铋的晶界渗入导致铜晶界的溶解,形成沟槽,得到较高强度的钎焊接头。

总之,钎焊接头界面区的组织变化由于固态母材和液态钎料之间的溶解、扩散、反应和凝固结晶等一系列金属学过程的影响而显得异常复杂,这也是钎焊领域的研究重点。

图3-1-30 Cu-Bi二元合金相图

图3-1-31 铋溶蚀铜晶界形成的机械连接

有关焊接方法与过程控制基础的文章

它常发生在哺乳的第1周,亦称乳头溃疡。乳头裂伤后,母亲常因心乱疼痛而无法授乳,使乳汁迅速减少及乳汁淤积。乳头风指乳头和乳晕部位发生大小不等的皲裂,又称“乳头破碎”。多发于哺乳期妇女,初产妇最易发生。......

2023-12-04

模具凸凹模侧面磨损后,造成冲裁间隙过大,废料与凹模侧壁的咬合力小而引起废料回跳。只要提高咬合力,减小吸附力,即可达到废料回跳的改善与防止的目的。3)为了有效切断废料与防止......

2023-06-26

而一个人的信念是否坚定,则直接影响着他的行动力。北山脚下有一个名叫愚公的人,就住在山的正对面,年纪已将近90岁了。是啊,一个人的力量何其微弱,怎么能够搬动如此巨大的山体呢?妻子和智叟所提出的问题是非常现实的,困难是客观存在的。每天挖一些,都是在朝自己的目标前进一步,有什么做不到的呢?面对着王屋与太行,凭着是一身肝胆,讲起来不是那奇闻,谈起来不是笑谈。......

2023-12-03

注塑件局部的颜色发生了变化,称为变色,其主要因素是注塑件局部的温度相差太大。“拉手”局部的红色变成了白色,如图7-8所示。1)塑料未充分干燥,塑料停留在料筒内的时间过长等,易产生变色,螺杆内残留有其他塑料或杂物,料温高。图7-8 拉手2)模具局部存在着气体,流道和浇口的截面较小和模温过高等,易产生变色。气体一般是滞留在熔体流程的末端和模具型面的交合处,应在滞留气体的部位或变色部位设置或扩大排气孔。......

2023-06-30

出现这种故障的汽车一般比较老旧,在发动机熄火后,喷油器滴漏的燃油积聚在进气歧管内,当发动机起动时,由于燃油蒸发,导致混合气过浓,使起动困难,而且由于燃油燃烧不完全,排气管往往冒黑烟。一辆捷达轿车装配ATK发动机,行驶里程为6.4万km,冷机起动正常,但是热机熄火10min后,有时无法起动,而且排气管有轻微放炮声。热车起动困难同时怠速很高 往往是冷却液温度传感器性能衰变的缘故。......

2023-08-30

图1-22 液压冲击现象示意图当液压冲击波第一波刚结束时,阀门处压力达最大值,此值即为我们所要求的最大压力升高值。液压冲击的危害是很大的。微小气泡聚合长大,使原来充满油液的管道变为混有许多气泡的不连续状态,这种现象称为空穴现象。空穴现象会引起系统的振动,产生冲击、噪声、气蚀,使工作状态恶化。......

2023-06-15

简单来说,数字地是数字信号的对地,模拟地是模拟信号的对地。分为数字地和模拟地的原因:由于数字信号一般为矩形波,带有大量的谐波。当模拟信号为高频或强电信号时,也会影响到数字电路的正常工作。两者都可用于处理EMC、EMI问题;电感一般用于电路的匹配和信号质量的控制上,在模拟地和数字地结合的地方用磁珠。如果把模拟地和数字地大面积直接相连,会导致互相干扰。......

2023-06-24

证明这一事故是由于套管端部密封不严,在正常运行中逐渐吸潮造成击穿的。某台31.5 MVA、110kV电力变压器,在运行中重瓦斯保护动作跳闸。某台110kV电力变压器,正常运行时,油压高于水压0.04MPa。又如,某台63MVA、110kV电力变压器,在吊罩检修过程中,由于器身在潮湿的空气中暴露时间太长 ,造成器身结露后受潮。据计算,一台油量为30t的大型电力变压器,若昼夜的温差改变为10℃,变压器油枕空间就会吸入或排出0.28m3的气体。变压器因负荷变化引起......

2023-06-27

相关推荐