由于固体的表面亥姆霍兹自由能、固-液界面亥姆霍兹自由能尚无合适的测定方法,但通过接触角,即可判断一种液体对固体的润湿性。杨氏方程虽然可以对钎焊过程进行近似的描述,杨氏方程也可以从能量和力学的角度在平衡条件下推导,但必须指出的是,在钎焊过程中,液态钎料和固态母材界面会发生相互作用,在这种情况下进行的表面润湿、铺展就更为复杂。4)在液态钎料组元和母材组元之间的化学反应。......

2023-06-26

通常,当液态金属和固体金属接触时,固体金属是否向液态金属溶解取决于两相原子间的相互作用力(或作用能)。当异相原子间的作用力大于同相原子之间的作用力时,固相金属原子就会离开固相表面,进入液相,造成固体金属的溶解。如果溶解的固相金属和液态金属为有限固溶体,当溶解原子达到或超过饱和溶解度时,就会形成金属间化合物。

钎焊时固态母材在液态钎料中的溶解过程是一个多相反应过程,它经历两个阶段。第一阶段是母材与钎料接触的表面层的溶解,这个反应发生在固-液两相界面上。其实质是液态金属对固体金属的润湿和原子在相界面处的交换,破坏固体金属晶格内原子的结合,使得液态金属原子与固体金属表面处的原子之间形成新的键,从而完成溶解过程的第一阶段。但也有人认为:液态金属与固体金属接触时,液体的组分首先向固体表面扩散,在厚度约为0.1nm的表面层内(液相稳定形核尺寸)达到饱和溶解度,此时固体表面层不需要消耗能量即可向液相溶解。溶解的第二阶段是界面处被溶解的金属原子离开界面向液相内部迁移的过程。溶解的母材金属原子的这种迁移是依靠扩散或对流来实现的。对流可使液体内部的成分均匀化。由于在边界层内溶解原子的浓度梯度很大,引起溶解原子迁移的主要因素还是扩散(在自然对流的情况下)。

为了求解固体金属A(为溶质组元)向液态金属B(为溶剂组元)溶解时的溶解速度关系,可作如下假设:

1)固-液相界面处紧邻母材界面的一层液态钎料处于静止状态(即扩散边界层静止)(图3-1-14),其厚度为δ。

2)在边界层内的扩散为稳态扩散,即A组元的浓度只随距离变化,而与时间无关。

图3-1-14 扩散边界层示意图

3)扩散边界层以外A组元在B组元中的扩散充分,即各处浓度一样。根据Fick第一定律,可得

式中 jA——溶解通量,在温度为T时,单位时间内,单位面积的A组元的溶解量,单位为mol/(m2·s);

DA——组元A在扩散边界层中的扩散系数,单位为m2/s;

CS——在温度为T时,组元A在液相组元B中的溶解度,单位为kg/m3或mol/m3;

C——在时间为t时,组元A在组元B中的浓度,单位为mol/L。

δ——扩散边界层的厚度,单位为m。

而A组元在液态B组元中的溶解通量可写为

式中 V——液态组元B的体积,单位为m3;

S——固-液相接触面积,单位为m2。

根据Nermst给出的溶解速度常数的定义

式中 KS——界面反应速度常数联立以上三个方程可得

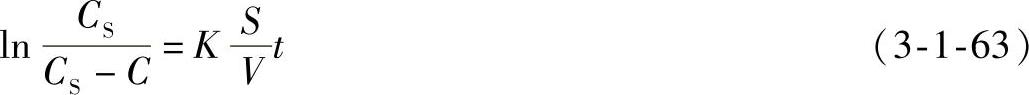

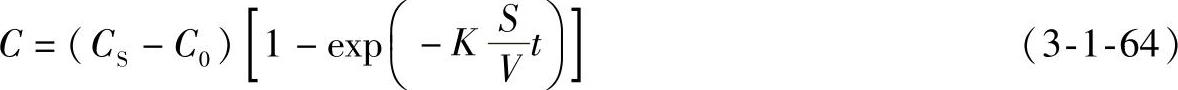

在初始条件t=0时,c=0,对上式积分得

或

当组元A在液相组元B中的初始浓度为C0时,式(3-1-63)为

或

从溶解速度常数的表达式(3-1-59)可知,其量值由扩散系数和界面反应速度常数控制。可以认为:表面的溶解过程涉及的表面反应过程和扩散过程是串行过程。也就是说,当两个过程的速度相差悬殊时,整个过程进行的速度取决于较慢过程的速度,那么引起较慢过程的因素就称为控制要素。因此,在极端情况下,对上述溶解过程可分为以下两种情况,一是扩散控制的溶解过程,二是反应过程控制的溶解过程。

当扩散控制为控制要素时,即当DA/δ≤KS时,式(3-1-60)可简化为

即整个溶解过程的速度常数等于扩散速度常数,此时的溶解过程规律表现为扩散规律,溶解速度和时间的关系表现为抛物线关系。

当表面反应为控制要素时,即当钎料组元向母材扩散DA/δ≥Ks时,式(3-1-60)简化为

即整个溶解过程的速度常数等于表面反应速度常数,此时整个过程表现为表面反应的规律,溶解速度和时间的关系满足线性关系。

下面根据溶解速度方程,讨论各因素对溶解速度的影响。

1.溶解度对溶解速度的影响

在母材-钎料所组成的体系中,最大溶解量与其构成的相图密切相关。如果二者所构成的相图在固-液状态下均无互溶的话,就不会发生溶解(如Fe-Ag系),反之则有溶解现象发生。

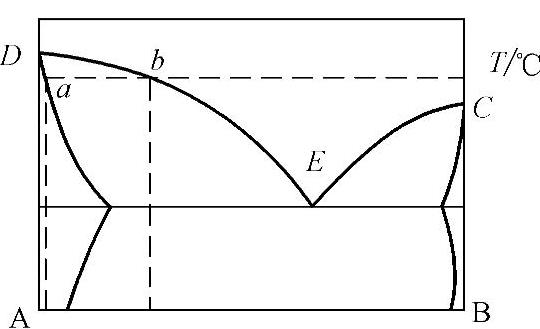

(1)母材与钎料固态下无互溶和液态下完全互溶 若母材A与钎料B构成图3-1-15所示的简单共晶相图,即二者在固态下无互溶,在液态下完全互溶。当在钎焊温度为T时,A在B中的最大溶解量取决于A在B中的极限溶解度(线段L)。极限溶解度越大(L线段越长),共晶点E越靠近母材A,则DE线的斜率就越大,母材A的溶解量就越大。如果所用的钎料为AB的共晶合金(如用Al-Si钎料钎焊铝合金),则A在B中的溶解量就取决于(L-LE)的长度。若共晶点E越靠近母材A,则(L-LE)就越短,A的溶解量就越少。

图3-1-15 A组元和B组元形成的简单共晶相图

(2)母材和钎料在固态局部互溶和在液态完全互溶 如果金属A和金属B在液态下完全互溶,并且在固态下局部互溶(图3-1-16),则最大溶解量就要不仅受到A在B中极限溶解度的影响,而且还受到B在A中的极限固溶度的影响。在温度为T时,在母材A溶解之前,先需要钎料B向母材A中扩散,使界面处的母材成分达到a点时,才发生溶解,并且母材A进入钎料B使钎料的成分达到b点时便停止溶解。因此,如果钎料B在母材A中的极限固溶度越大(即a点向右移动),则母材开始发生溶解所需的时间越长,给定时间内的溶解量就越少。而母材A在钎料B中的极限溶解度越大(b点向右移动),则钎料成分达到饱和所需的时间就越短,消耗的母材的量越多,溶解量就越大。

图3-1-16 固态下局部互溶的共晶类型相图

一般来说,如果A在B中的极限溶解度CAB和B在A中的极限固溶度CBA之差越大,其溶解度就越大(即ab间隔大时溶解量大),反之则小。

2.加热温度和保温时间的影响

钎焊温度增加的影响可从两方面考虑。首先温度增加,扩散系数D和界面反应速度常数KS增加,致使溶解速度常数K增加,从而引起溶解速度的增加,溶解量增加。一般母材原子在刚开始溶解时,溶解速度较大,但随着时间的延长,界面扩散层中溶质原子渐渐饱和,溶解速度降低。当液态钎料被母材溶质原子饱和后,溶解过程停止。其次温度增加,母材在钎料中的溶解度也增加,因而溶解量也增加。例如,温度从400℃升高到500℃,铝在锌中溶解的质量分数从14%增为26%,因而溶解量也增加。

一般来说,溶解速度常数与温度的关系符合阿累尼乌斯(Arrhenius)公式,即

式中 K——溶解速度常数;

E——溶解激活能,单位为J/mol;

K0——振动频率因子。

由于E和K0仅与物性有关,而与温度无关,对式(3-1-68)取对数得

从式(3-1-69)可以看出,溶解速度常数的对数和温度的倒数基本上呈线性关系,温度越高,K值越大,溶解速度越大。由式(3-1-69),通过测量不同温度下的溶解速度常数,就可以求出溶解激活能。激活能表征母材A溶解进入钎料B的难易程度,激活能越大,溶解速度越小,反之亦然。

在实际钎焊过程中,保温时间对溶解速度的影响,可认为是在钎料B中对溶解母材A原子的扩散速度的影响。扩散深度x与时间的关系为

母材金属A在液态钎料B中的扩散是比较快的,其扩散系数约为10-5 cm2/s数量级,而它们在固体中的扩散系数为10-8~10-9cm2/s数量级。所以母材原子在液态钎料中的扩散速度比钎料组元原子向母材的扩散速度大得多。在液态钎料量很多的情况下,钎焊时间增长,母材的溶解量增多。在熔化的钎料中浸渍钎焊时,由于上述原因,容易发生溶蚀现象。在毛细钎焊时,钎缝内的钎料量很少,母材的溶解很快就达到饱和状态。时间再增长,溶解量不再增多。但钎缝钎角处,由于钎料较多,保温时间增加时溶解量将增多,因此,容易在钎角处产生溶蚀。

有关焊接方法与过程控制基础的文章

由于固体的表面亥姆霍兹自由能、固-液界面亥姆霍兹自由能尚无合适的测定方法,但通过接触角,即可判断一种液体对固体的润湿性。杨氏方程虽然可以对钎焊过程进行近似的描述,杨氏方程也可以从能量和力学的角度在平衡条件下推导,但必须指出的是,在钎焊过程中,液态钎料和固态母材界面会发生相互作用,在这种情况下进行的表面润湿、铺展就更为复杂。4)在液态钎料组元和母材组元之间的化学反应。......

2023-06-26

扩散一般均为自高浓度向低浓度方向进行,当钎料中某组元的含量比母材高时,由于存在浓度梯度,就会发生该组元向母材的扩散。表3-1-4列举了一些钎料合金组元在母材基体中的扩散系数。表3-1-4 一些钎料合金组元在母材基体中的扩散系数表3-1-5 几种元素285℃时在铅中的扩散系数用Al-28Cu-6Si钎料钎焊铝合金时,可发现钎料组分元素向母材铝的扩散,如图3-1-17所示。钎料组元向母材的晶间渗入,往往使钎焊接头的强度、塑性等力学性能变坏。......

2023-06-26

图3-1-7 Fe-Ag二元合金相图大量研究表明,钎料和母材的成分对润湿性的影响主要表现为钎焊过程中的液态钎料和固态母材是否有相互作用。其规律性可表述为钎料和母材在液态和固态均不相互作用,则它们的润湿性很差;若钎料和母材能相互溶解或形成化合物,则液态钎料能较好地润湿母材。从以上分析可知,对于那些与母材无相互作用因而润湿性差的钎料,通过在钎料中加入能与母材形成共同相的合金元素,可以改善它对母材的润湿性。......

2023-06-26

钎焊时,对液态钎料的要求主要不是沿固态母材表面的自由铺展,而是填满钎缝的全部间隙。拉普拉斯方程为研究钎料的填缝过程提供了理论基础。由于间隙处于水平位置,液态钎料填缝时的附加压力与重力垂直,所以重力不起抵消附加压力的作用。......

2023-06-26

常用的钎料一般根据熔点分成两类。熔点高于950℃的常称为高温钎料。另一类是软钎料,熔点在450℃以下,应用最广泛的软钎料是锡基钎料,多数软钎料适合的焊接温度为200~400℃,通常把用这类钎料进行的钎焊称为软钎焊。软钎焊接头强度较低,适于受力不大或工作温度较低的焊件,典型的就是电子产业中的应用。......

2023-06-26

当要求钎焊件在更高温度下工作时可以采用镍基钎料。镍基钎料以镍为基体,并添加了能降低熔点及提高其热强度的元素。因此镍基钎料通常是以粉状、粘带和非晶态箔供应的。镍基钎料钎焊不锈钢时的一个重要特征是钎焊接头性能对接头间隙值极为敏感。镍基钎料适用于炉中钎焊、感应钎焊和电阻钎焊等工艺方法。镍基钎料的化学成分应符合表3-3-22的规定。表3-3-21 镍基钎料的分类、型号和钎焊参考温度表3-3-22 镍基钎料的化学成分......

2023-06-26

铝基钎料主要以铝硅合金为基,还可加入铜、锌、镁等元素以满足工艺性能的要求。铝基钎料适用于火焰钎焊、炉中钎焊、盐浴钎焊和真空钎焊等工艺方法。表3-3-12 铝基钎料的分类、型号、形状及熔化温度铝基钎料的化学成分应符合表3-3-13的规定。表3-3-13 铝基钎料的化学成分......

2023-06-26

由杨氏方程可知,任何使三相表面张力发生变化,从而使接触角θ发生变化(减少)的因素都将影响钎料对母材的润湿性。从物理意义上说,如使σLV减小,意味着液体内部原子对表面原子的吸引力减弱,液体原子容易克服本身受到的引力趋向液体表面,使液体的表面积增大,钎料容易铺展。而σSV增大,说明固体的内部原子对表面原子的吸引力增大,表面原子处于高能态。......

2023-06-26

相关推荐