图5-13 焊接变形的种类(一)纵向收缩变形工件沿焊缝长度方向的收缩叫纵向收缩变形。这种变形是由于坡口不对称,厚度方向上的热输入不同,金属填充量不同,使横向收缩变形在厚度方向上分布不均造成的。在对接、搭接、堆焊、T形接头的焊接时往往会产生角变形。弯曲变形可由焊缝的纵向收缩和横向收缩共同作用引起或单一作用引起。......

2023-06-23

1.工艺特点

1)变形焊工艺的最大特点是焊接时产生变形,变形量是实现两界面键合的重要条件。通过变形不仅使氧化膜破碎,还可以克服界面上的微观不平度,使两个界面间的金属原子紧密接触。

2)大气及室温焊接所需的最小变形量根据外界条件的不同而不同,在大气和室温下的变形焊,其最小变形量均在60%以上。

变形焊所需的最小变形量还与待焊接材料的性质以及表面氧化膜的性质有关。例如,在室温和大气条件下,不同金属的焊接性差别很大,表面生成脆而硬的氧化膜所需的变形量小,而生成软(活韧性好)氧化膜时所需的变形量大,前者如铝合金焊接,后者如铜合金焊接。

大气和室温冷压焊时,如果待焊表面存在油污,则多大的变形量也不能实现连接。

3)利用纯氩气氛保护,并在室温焊接条件下进行焊接时,所需的最小变形量可在20%以下。在超高真空条件下进行变形焊接,其最小变形量可在5%以下。

在惰性气体或超高真空条件下,如果表面进行了清理,各种金属变形焊的焊接性没有太大的差别,主要是氧化膜的影响因素已经排除。

4)表面粗糙度对变形量有影响,在真空精密焊接条件下,待焊界面的表面粗糙度越小,所需的最小变形量也越小。

5)焊接温度对变形量也有影响,和扩散连接一样,提高焊接温度,可以减小变形量,从而减小焊接压力和变形。

6)超高真空变形焊可以消除氧化膜的影响,各种金属的焊接性差异很小,其变形量只有大气中变形焊的6%,属精密焊接,压痕最小,秏能也少。

2.冷压焊工艺

(1)材料的焊接性 冷压焊主要适用于硬度不高、延性好的金属薄板、线材、棒材和管材的连接。特别适宜于焊接中不允许接头升温的产品。在模具强度允许的前提下,很多不会产生快速加工硬化或未经严重硬化的延性金属如Cu、Al、Ag、Au、Ni、Zn、Cd、Ti、Su、Pb及其合金均适合冷压焊;它们之间的任意组合,包括液相、固相不相溶的非共格金属如Al与Pb、Zn与Pb等的组合,也可进行冷压焊。表2-5-26给出了各种金属组合采用冷压焊的焊接性。但是对于某些异种金属(如Cu与Al),在高温下会因扩散作用而产生脆性化合物,使其延性明显下降,这类材料的组合只宜在较低温度下进行冷压焊,工作环境温度也不应太高。

(2)表面状态 冷压焊工艺要求焊接件接触界面要有良好的表面状态,主要包括选择合适的表面粗糙度和表面清洁度。

表2-5-26 各种金属冷压焊的焊接性

注:+为焊接性良好(++为同种金属焊接);空白为焊接性差或无相关报道。

1)表面粗糙度:一般来说,冷压焊对工件待焊表面的表面粗糙度没有很高的要求,经过轧制、剪切或车削的表面都可以进行冷压焊。带有微小沟槽不平的待焊表面,在挤压过程中有利于界面的切向位移,对焊接过程有利。但是,当焊接塑性变形量小于20%和进行精密真空压焊时,就要求待焊表面有较低的表面粗糙度,特别是精密真空变形焊时,界面的表面粗糙度越小,所需的最小变形量越小,此时的待焊表面和扩散连接时的表面加工要求相同。

2)待焊表面的清洁度:待焊表面的油脂、污染物、水膜及其他有机杂质是影响冷压焊质量的主要因素之一。在冷压焊过程中,这些杂质将被压延成微小的薄膜,不论焊接件产生多大的塑性变形量,都无法将其彻底挤出结合面,因此必须在焊前采用化学溶剂清洗或超声波净化的方法去除。

焊件表面的金属氧化膜对冷压焊质量也有影响,厚度不大的脆性的氧化膜(如铝工件表面的Al2O3)在塑性变形量大于65%的条件下可以不进行清理,其余材料在冷压焊前都应进行氧化膜清理。钢丝刷或钢丝轮清理是最常用的清理方法,钢丝轮(丝径为0.2~0.3mm,材质最好是不锈钢)的旋转线速度以1000m/min为宜,然后再进行化学溶剂或超声波清洗。为保证获得质量稳定的冷压焊接头,清理后的焊件表面不允许遗留残渣或氧化膜粉屑。例如用钢丝轮清理时,通常要附加负压吸收装置,以去除氧化膜尘屑。清理后的表面应予以保护,避免装配时造成待焊表面的再污染。工件一经清理,应尽快施焊。

(3)塑性变形量 冷压焊时所需的最小塑性变形量是控制焊接质量的关键参数,也是判断材料冷压焊焊接性好坏的一个指标。材料的塑性变形量越小,冷压焊焊接性就越好。不同金属材料具有不同的最小塑性变形量,纯铝的变形程度最小,其冷压焊焊接性最好,其次是钛,也具有好的冷压焊焊接性。

实现冷压焊的条件之一是焊接件的实际塑性变形量要大于该金属的标称“变形程度”值,但不宜过大。过大的变形量会增加冷作硬化现象,使韧性下降。例如对铝及多数铝合金搭接时压缩率多控制在65%~70%范围内。

搭接冷压焊的塑性变形程度用压缩率ε表示,是指被压缩厚度占焊件总厚度的百分比,可用下式表示:

式中 h1、h2——分别为工件的厚度;

h——压缩后的剩余厚度。

表2-5-27给出了各种金属材料的最小压缩率,这些材料的压缩率是在相同厚度、相同冷压点焊条件下得到的。在冷压焊生产中,为了保证得到满意的焊合率,并考虑到各种误差的存在,实际选用的压缩率应比表2-5-27中的数据大5%~15%。

表2-5-27 各种金属材料搭接点焊的最小压缩率

对接冷压焊的塑性变形程度用总压缩量L表示,它等于工件每次压缩长度与顶锻次数的乘积,可用式(2-5-6)表示:

L=n(L1+L2) (2-5-6)

式中 L1——固定钳口一侧工件每次压缩的长度;

L2——活动钳口一侧工件每次压缩的长度;

n——挤压次数。

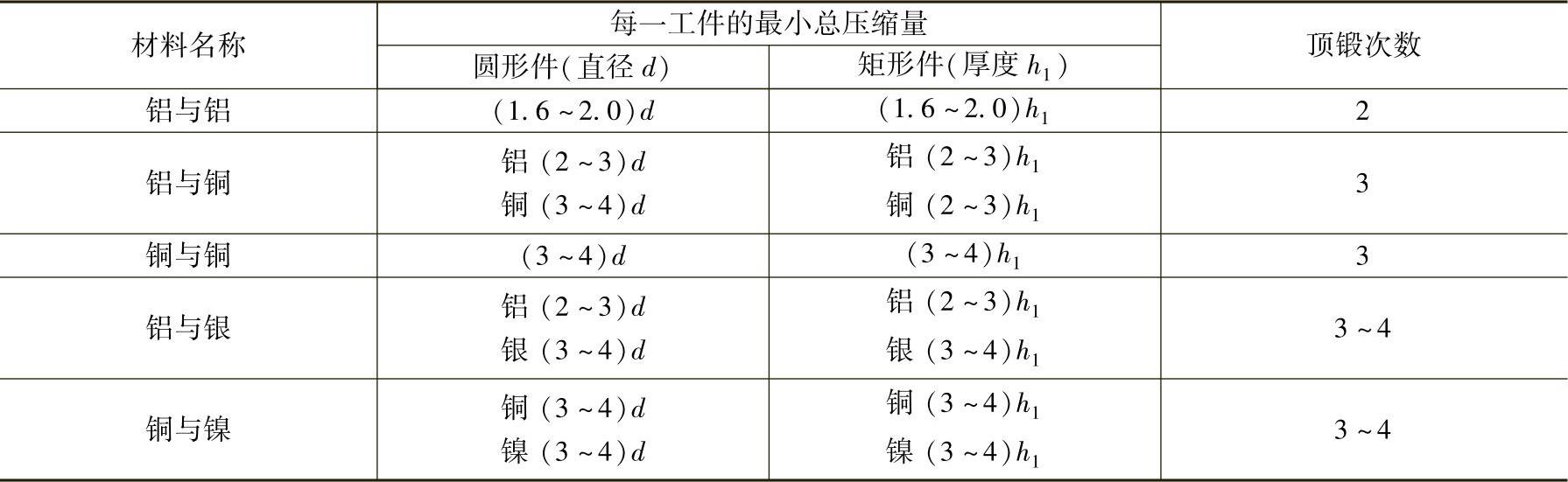

对接冷压焊时,获得合格接头的关键因素是要有足够的总压缩量,表2-5-28给出了对接冷压焊时的最小总压缩量,有些材料需要靠多次压缩才能实现可靠连接。对于延性好、变形硬化不强烈的金属,工件的压缩量通常小于或等于其直径或厚度,焊接时使构件的伸出长度等于压缩长度,可一次顶锻焊成。对于硬度较大、形变强化较强的金属,压缩量通常大于或等于工件的直径或厚度,需要多次顶锻才能焊成,对于大多数材料,顶锻次数一般不大于3次。

表2-5-28 对接冷压焊所需的最小总压缩量

生产实际中,为了提高效率,希望减少顶锻次数,这就要求构件的伸出长度尽可能大。但伸出长度过大,顶锻时会使工件发生弯曲。同种材料对接冷压焊时,直径越小被顶弯的倾向性越大,伸出长度通常取直径或厚度的0.8~1.3倍,断面小的工件取下限值。异种材料对接冷压焊时,伸出长度与材料的弹性模量有关,根据两弹性模量的比值选取,较软工件的伸出长度也较短。

(4)焊接压力 冷压焊的能量是靠压力而获得的,搭接冷压焊时压力通过压头传递到待焊部位,而对接冷压焊时,压力通过夹头夹紧传递到待焊构件的界面上。焊接总压力与被焊接材料的横断面面积有关,横断面面积在对接冷压焊时是指工件的断面面积,而在搭接冷压焊时是指压头的端面积。

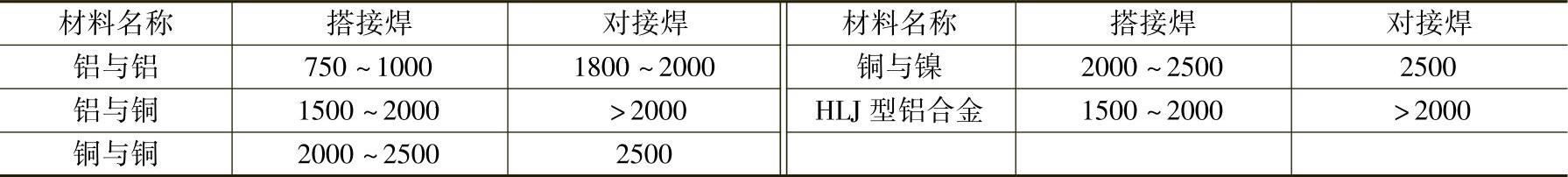

在冷压焊过程中,由于金属发生塑性变形产生硬化和模具对金属的拘束力,会使单位焊接压力增大。冷压焊的单位焊接压力通常要比被焊接材料的屈服强度大许多倍。对接冷压焊时,构件随变形的进行而被镦粗,使工件的名义断面面积不断增大。因此,焊接末期所需的压力比焊接初始时的压力要大。几种金属单位面积所需的焊接压力见表2-5-29。

表2-5-29 几种金属冷压焊所需的焊接压力 (单位:MPa)

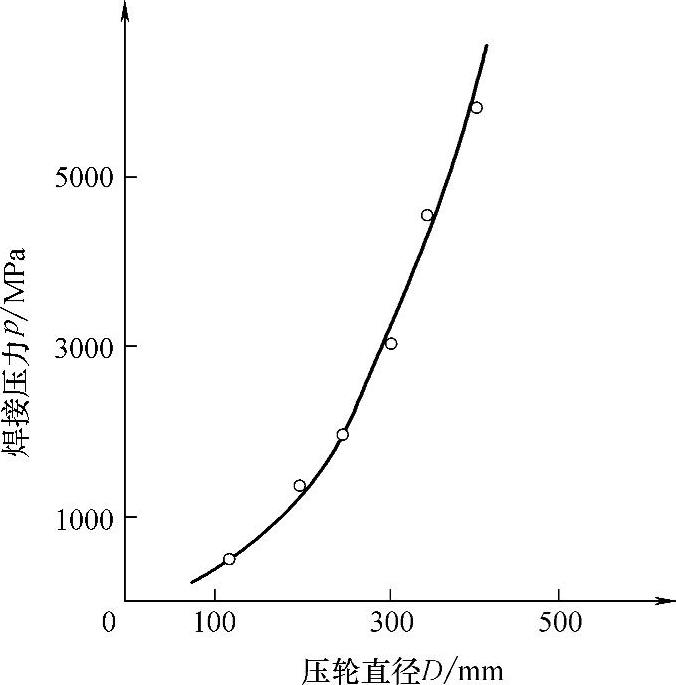

冷滚压焊时,压轮直径对焊接压力的影响如图2-5-68所示(图中材料的屈服强度为50MPa,形变率为70%,摩擦因数为0.25),由图可以看出随着压轮直径D的增大,所需的焊接压力急剧增大。从减小焊接压力的角度来考虑,压轮直径越小越好,同时压轮直径还是决定工件能否自然入机、使滚焊得以顺利进行的重要因素。工件能够自然入机的条件是D≥175Δh(Δh为两焊件的厚度差)。因此,选用压轮直径时,在满足该条件下应尽可能选用小直径的压轮。

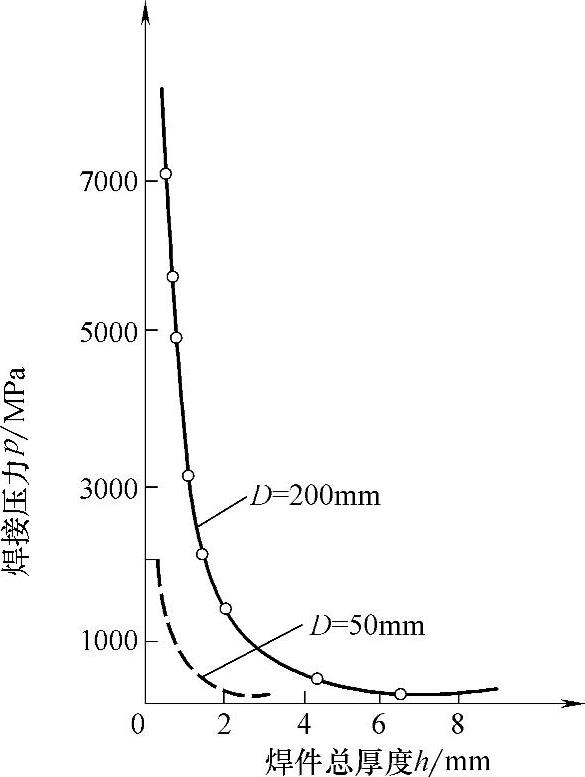

(5)压轮直径 冷滚压焊时需要选择合理的压轮直径,压轮直径选择不但要考虑设备能够提供的最大输出焊接压力,还要考虑工件总厚度。当焊机功率确定之后,焊接件总厚度越小,选用的压轮直径可相应减小。焊接件总厚度、压轮直径与焊接压力的关系如图2-5-69所示,图中材料的屈服强度为50MPa,形变率为70%,摩擦因数为0.25。

冷滚压焊的生产率较高,例如滚压焊接铝管,焊接速度可以达到28cm/s以上,而且在短时间停机的条件下,可以任意调节焊接速度,而焊接质量不受影响,这是其他焊接方法无法实现的。

图2-5-68 压轮直径对焊接压力的影响

图2-5-69 焊件总厚度、压轮直径与焊接压力的关系

3.热压焊工艺

热压焊在半导体器件的引线连接中得到了广泛的应用,其焊接本质与冷压焊完全相同,是在加热的条件下施加压力,使待焊金属界面产生足够的塑性变形,达到金属原子间的结合而形成优良的焊缝。焊接时的加热是为了减小变形程度和焊接压力,实现小压力和小变形程度下的固态焊接。热压焊根据压头形式,可以分为金丝卧式搭接和金丝球式。卧式搭接时压头又有剪刀式和鸟嘴式两种形式,剪刀式压头具有焊后剪切引线的剪刀装置,而鸟嘴式压头则使用剪刀式压头的后刀压断已焊完的引线(未完全切断,移动压头时将引线拉断)。

热压焊的焊接参数包括焊接温度、压力和时间等。这些参数的确定要依据被焊接材料的性质、加热方式和引线尺寸等。下面以微电子连接为例介绍两种典型的热压焊工艺的焊接参数。

(1)卧式搭接热压焊(鸟嘴式、剪刀式)卧式搭接热压焊焊接温度、焊接压力和焊接时间三者互相影响,加热温度较高时,压力可减小,加压时间也可以相应缩短;压力还与搭接面积有关,当搭接面积增大时,相应的焊接压力增大;采用的引线材料不同,压力也不同,当用铝丝做引线时,所施加的焊接压力比金丝引线要小。

(2)金丝球式热压焊 金丝球式热压焊主要应用于硅半导体芯片引线的连接,例如,当硅半导体芯片表面蒸镀1350nm的铝金属层时,采用直径为25.4μm的金丝引线,压头材料为玻璃管,焊接参数见表2-5-30。从表中可知,与卧式搭接热压焊相比,金丝球式热压焊的焊点面积要小得多,电极压力和焊点拉力都比较小。从微型化角度出发,金丝球式热压焊的接头比较紧凑,占据的面积较小,适用于高密度集成电路或体积小的半导体芯片的连接。

表2-5-30 典型热压焊焊接参数

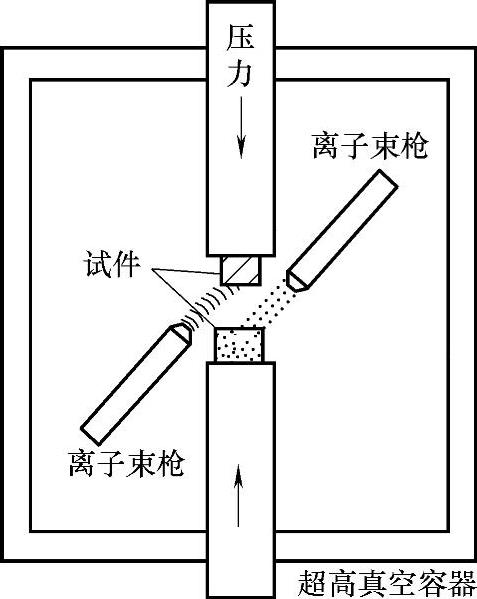

4.超高真空变形焊工艺

超高真空变形焊不存在氧化膜的再生问题,所需的变形量是为了使两界面上金属原子接近到形成接触键合的程度。带有氧化膜的构件在真空中施焊时氧化膜很难通过挥发而自行消失,必须在焊前进行清理。清理的方法可以采用机械方法,但最好的方法是用(考夫曼枪)离子束清理。超高真空变形焊示意图如图2-5-70所示,通常在真空室中装有粒子束枪,焊接时先用粒子束清洗待焊表面,该过程不但能去除氧化膜和吸附的其他杂质及气体,还能把界面上的凸出点削平,其可达性非常好,特别适于在生产流水线中应用。

(1)清理方法 在真空条件下进行变形焊时,可以先采用机械清理方法,在充高纯度Ar气的真空室内进行。工件放入真空室后抽到10-7Pa的真空度,再用氩离子束溅射清理被焊界面,离子束电压为1100~1400V,离子束流为20~30mA,束径约10nm。

图2-5-70 超高真空变形焊示意图

(2)真空度的确定 清理过的被焊界面经过一段时间仍然会在界面上吸附一层气体,这层气体仍然是金属键合的障碍。不同真空度条件下吸附一层气体所需的时间由式(2-5-7)确定:

式中 t——布满一个分子层所需时间,单位为s;

M——气体相对分子质量;

T——热力学温度,单位为K;

D——分子直径,单位为cm;

p——真空室压力,单位为Pa。

对于氧气而言,在室温条件下,当p=10-4Pa时,布满一个分子厚的氧化膜层所需时间t=31s;而当p=10-6Pa时,t=310s。因此,当真空室内的压力低于10-5Pa时,清理后即刻施焊就能够满足焊接要求。

(3)变形量的确定 超高真空冷压焊所需的变形量比较小。该变形量与界面的表面粗糙度和材料的弹性变形量有关系。界面的表面粗糙度越小,变形量越小,反之选取大的变形量;被焊接材料的弹性变形量大时,除了在挤压变形时克服不平度外,还要加上该材料挤压时的弹性变形量,这需要用试验方法予以确定。变形量还与焊接的真空度有关,当p=10-5Pa时,变形量只需要大气变形焊的1/3,当待焊表面采用氩离子束溅射清理和p=10-7Pa时,变形量为大气中压焊的1/12。

超高真空冷压焊所消耗的能量是所有焊接方法中最少的,其所用的模具与冷压焊所用的模具相同,特别适于太空焊的要求。

有关焊接方法与过程控制基础的文章

图5-13 焊接变形的种类(一)纵向收缩变形工件沿焊缝长度方向的收缩叫纵向收缩变形。这种变形是由于坡口不对称,厚度方向上的热输入不同,金属填充量不同,使横向收缩变形在厚度方向上分布不均造成的。在对接、搭接、堆焊、T形接头的焊接时往往会产生角变形。弯曲变形可由焊缝的纵向收缩和横向收缩共同作用引起或单一作用引起。......

2023-06-23

所谓的“热焊接性”是指焊接热循环对焊接热影响区组织、性能和产生缺陷的影响程度。因此,这里所说的“冶金焊接性”必然要考虑焊接热的作用。表5-1 氮、氧、氢对焊缝质量的影响2.使用焊接性使用焊接性是指经焊接加工获得的焊接接头或整个焊接结构满足某种特定使用要求的能力。......

2023-07-02

工艺焊接性是通过金属材料焊接性试验来实现,而使用焊接性则通过焊接工艺评定来实现。例如,钛金属在焊接过程中,400℃以上的区域都要用惰性气体保护,否则,该温度区域的钛金属氧化,力学性能变差,因此,焊接钛金属比焊接低碳钢要难得多。如钛金属用真空电子束焊接方法很容易获得高质量的焊缝,而用氩弧焊方法焊接,需要设计一套保护装置,在焊接过程中,将400℃以上的区域进行氩气保护,防止钛金属的氧化。......

2023-06-15

切削过程中的各种物理现象都是以变形为基础的。切削层金属是经过第Ⅰ、Ⅱ、Ⅲ变形区的变形后,形成切屑和新表面。由于τs与材料和温度有关,σav随材料、切削用量、刀具参数等的变化而变化,且变化范围很大。(二)积屑瘤在切削塑性材料、切削速度较低时,刀具靠近切削刃的前刀面上粘附着硬度很高的金属团块,如图1-19所示。4)使用切削液,降低切削温度和减小摩擦,都可拟制积屑瘤的产生。......

2023-06-23

如采用焊前预热和焊后缓冷,可以降低焊缝金属和热影响区的冷却速度,形成塑韧性良好的金相组织,防止出现淬硬组织、降低焊接应力,避免焊缝或热影响区开裂等。接头设计对工艺焊接性的主要影响是:强烈影响焊缝金属和热影响区的冷却速度;决定冷却和收缩时的应力分布。......

2023-06-26

焊接工艺评定的目的除了验证焊接工艺规程的正确性外,更重要的是评定制造单位的能力。美国ASME规范认为,焊接工艺评定的目的是确定拟建造的产品满足对预定应用场合提出的各项性能要求的能力。焊接工艺评定报告应有企业管理者或管理者代表审查签字,以保证该企业完成的焊接工艺评定程序的合法性,以及试验结果的可靠性。......

2023-06-28

影响材料焊接性的因素有四个方面;材料、工艺、结构和使用条件。焊接参数以及焊接时的工艺措施可以调节和控制热循环,防止焊接缺陷产生;而焊前预热、后热和焊后热处理,对于防止热影响区淬硬变脆、减小焊接应力,避免氢致裂纹产生等具有良好的效果。合理安排焊接顺序也能有效减小焊接应力与变形。......

2023-07-02

相关推荐