焊接结构因用途不同而有多种形式,其焊接工艺方法、生产条件和生产过程也不尽相同,但其必备条件包括以下内容:1.生产准备生产准备包括审查和熟悉施工图样,了解技术要求,进行工艺分析,制定整个焊接结构生产工艺流程、工艺评定及确认工艺方法,制定工艺文件及质量保证文件,订购技术材料及有关的焊接、涂装用辅助材料。......

2023-06-15

1.工艺特点

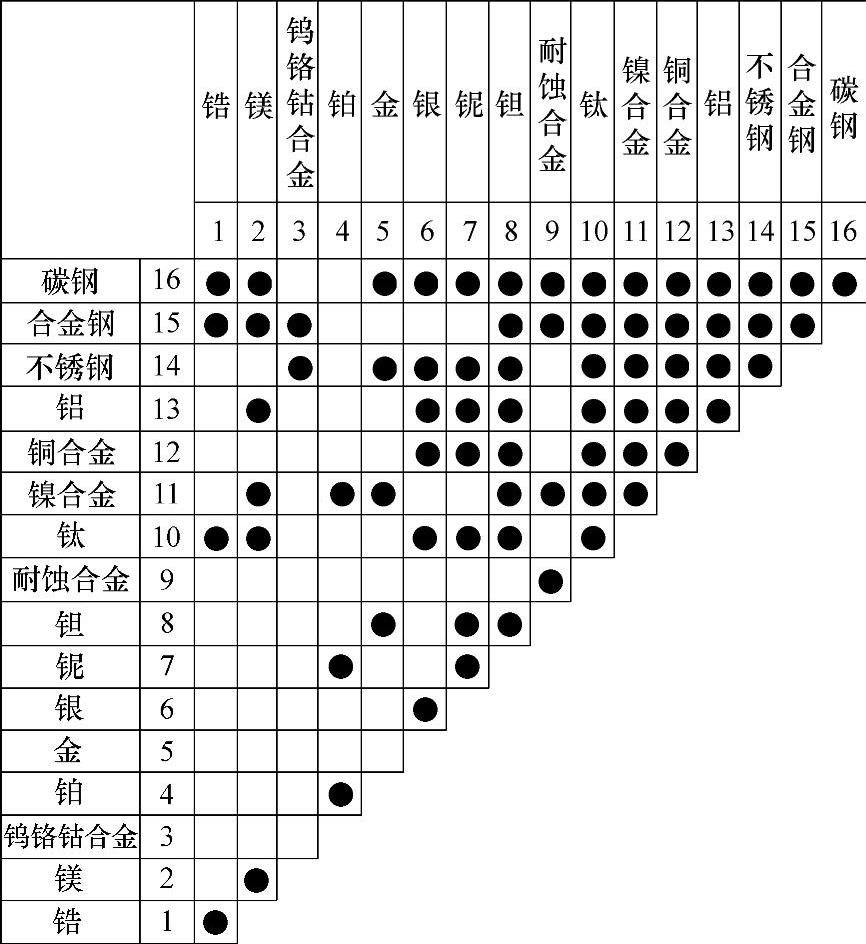

(1)材料的焊接性 爆炸焊主要用于同种金属材料、异种金属材料、金属和陶瓷的焊接,特别是材料性能差异大而用其他方法难以实现可靠焊接的金属(如铝和钢、铝和钽等)、线膨胀系数相差很大的材料(钛和钢、陶瓷和金属等)、活性很强的金属(如钽、锆、铌等)。实际上,任何具有足够强度和塑性并能承受工艺过程所要求的快速变形的金属,都可以进行爆炸焊,图2-5-56是可成功实现爆炸焊的金属及合金组合。

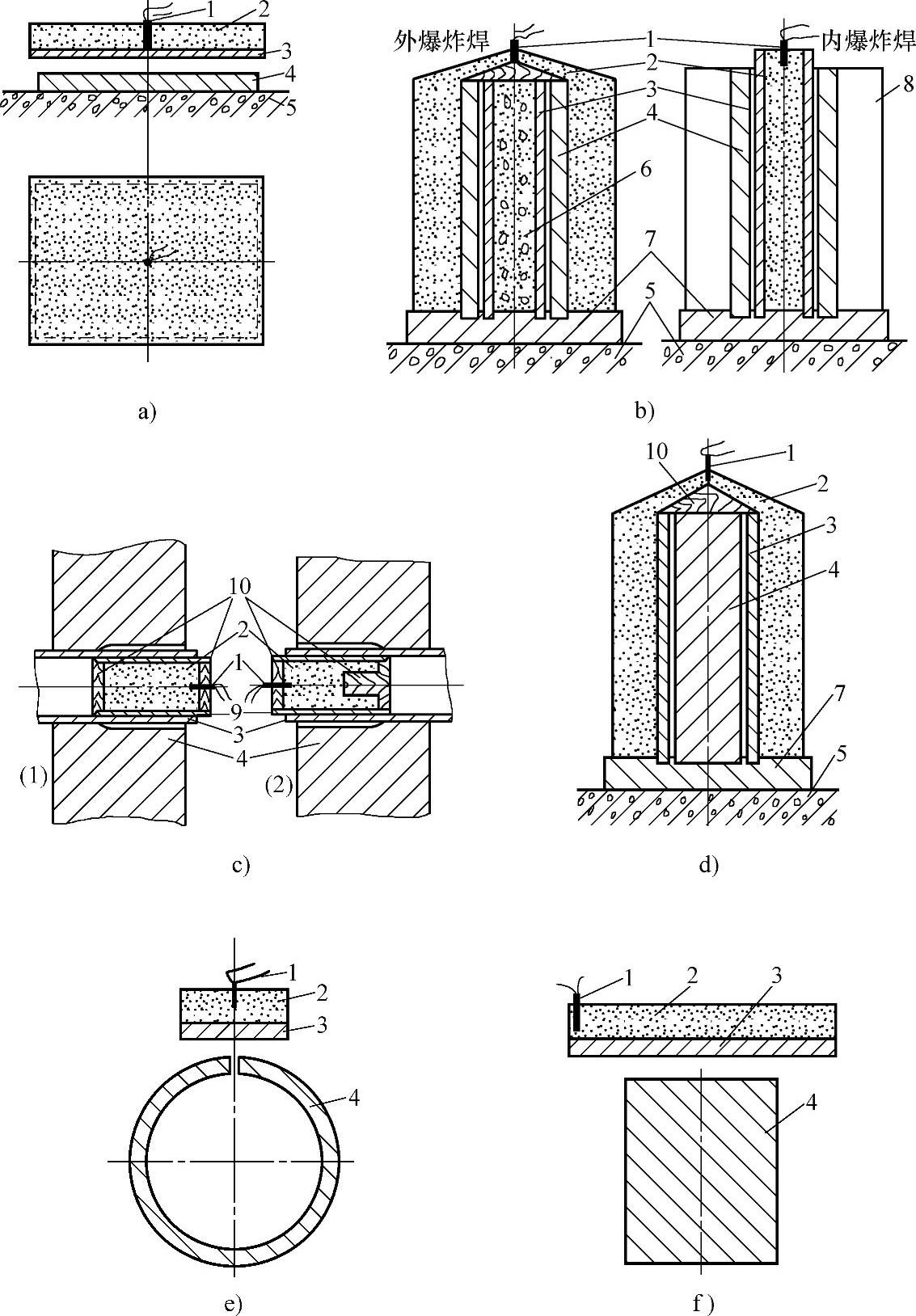

(2)接头形式 按焊件的类型不同,可分为板—板、管—管、管—板爆炸焊,其接头的形状及工艺装配如图2-5-57所示。按产品和工艺要求,接头形式主要可以分为对接和搭接两种。基板与覆板厚度的比值称为基覆比,该值一般不小于1,且该值越大,即基板与覆板的厚度比越大,爆炸焊的质量越容易保证。

1)覆板焊接。即在某一金属基板上焊上另一种金属平板,如把不锈钢板、铜板、钛板、铝板等焊到普通的钢板上。目前焊到基板上的覆板最大尺寸可以达到1.2m×2m,厚度从1mm到6mm不等。

图2-5-56 可成功实现爆炸焊的金属及合金组合

2)管-管包焊。即在某种材料的管的内壁或外表面上,焊上另一种材料的薄金属管,如钢管与钛管、钛管与纯铜管、硬铝管与软铝管、铝管与钢管的焊接等。

3)管与板的焊接。主要用于大型热交换器的焊接,其次由于个别管子损坏而漏水,也可通过爆炸焊方法把该管堵塞。

图2-5-57 爆炸焊接头示意图

a)板-板 b)管-管 c)管-管板 d)管-棒 e)板-管 f)板-棒

1—雷管 2—炸药 3—覆层(管或板) 4—基层(板、管、管板或棒) 5—地面(基础) 6—低熔点或可溶性材料 7—底座 8—模具 9—塑料管 10—木塞

2.爆炸焊工艺流程

1)表面清理:爆炸焊时,试件对接表面必须平整,无缺陷存在,表面粗糙度Ra≤12.5μm。安装前应将待焊面上的污物除去,常用的清理方法有化学清洗、机械加工、打磨、喷砂和喷丸等。

2)安放间隙柱:为了保持基板和覆板之间的距离,可用焊于基板四周的铁丝作支撑,也可在两板之间安装立柱。安装立柱的操作过程是把基板和覆板安放到焊接基础后,将覆板向上抬高一定距离,将既定长度的间隙柱放置其中。在基板的边部每隔200~500mm放置一个间隙柱。在间隙柱安放之后,如果复合板的面积不太大,则两板之间就形成了以间隙柱长度为尺寸的间隙距离,并且这个距离在两板之间的任一位置都是相同和均匀的。但是,如果复合板的面积较大,间隙距离在两板的几何中心位置就可能很小,甚至贴合在一起。在这种情况下,除在基板边部放置间隙柱外,还应在基板的待结合面上均匀地放置一定数量、形状和尺寸的金属间隙物,以保证基板和覆板间的整个间隙距离。应注意,覆板的长度和宽度应比基板大5~10mm。

3)涂抹缓冲保护层:将覆板在基板上支撑起来以后,用毛刷或滚筒将水玻璃或润滑脂涂抹在覆板的上表面(上表面将接触炸药),有时采用橡胶材料作缓冲层,这一薄层物质能起缓冲爆炸载荷和保护覆板表面免于氧化及损伤的作用。

4)放置药框:把预先备好的木质或其他材质的炸药框放到覆板上面,药框内缘尺寸比覆板的外缘尺寸稍小。

5)布放主炸药:把药框安放好后,将主炸药用工具放入药框,应保证各处的药厚基本相同。

6)布放高爆速的引爆炸药:为提高主炸药的引爆和传爆能力,在插放雷管的位置上布放50~200g的高爆速引爆炸药,引爆炸药也可在主炸药布放之前放到预定的位置上。

7)安插雷管:引爆炸药和主炸药布放好后,将雷管插入引爆炸药的位置上,并与覆板表面接触,为防止雷管爆炸后前端的聚能作用对覆板的冲积产生凹坑,可在雷管下垫一小块橡胶或其他柔性物质。

8)接起爆线,清理现场的物品,工作人员撤离到安全区,引爆焊接。

爆炸焊时,接触界面撞击点前方产生的金属射流,以及爆炸发生时覆板的变形和加速运动,必须沿整个焊接接头逐步地连续完成,这是获得爆炸焊牢固接头的基本条件。因此,炸药的引爆必须是逐步进行的,如果炸药同时爆炸,整个覆板与基板进行撞击,即使压力再高也不能产生良好的结合。

3.焊接参数的选择

爆炸焊的焊接参数主要有炸药品种、单位面积药量、基板与覆板的安装间隙和安装角、基板与覆板的尺寸参数(主要有板材的厚度、基覆比)以及表面状态等。

(1)炸药 炸药是爆炸焊的能源,其种类和密度决定爆炸速度,为了获得优质接头,要求爆速接近覆板金属的声速。爆速过高,会使撞击角度变小和作用力过大,容易撕裂结合部位;爆速过低,不能维持足够的爆炸角,也不能产生良好结合。

爆炸焊中使用的炸药有单一炸药和混合炸药,其中单一的高爆速炸药用作附加药包内的起爆药,混合的低爆速炸药用作主体炸药,炸药必须满足以下要求:

1)爆速应当合适,一般以2000m/s左右为宜。对于大面积复合板材的焊接,覆板越厚,炸药的爆速应当越低。一般来讲,混合炸药能够满足这个要求。

2)所用炸药应当具有稳定的物理、化学性质和爆炸性能,在厚度和密度较大的变化范围内能够用起爆器材引爆,并能迅速达到稳定爆轰,即不稳定爆轰区应当尽可能地小。

3)炸药布放后与覆层紧密贴合,其间不应有间隙。

4)炸药来源比较广、价格便宜、加工使用方便,加工运输储藏和使用过程中具有高的稳定性和安全性等。

5)炸药的数量通常以覆板单位面积上布放的炸药数量或炸药厚度来计算,以Wg(g/cm2)或δ0(mm)表示。大面积复合板爆炸焊时,常用Wg来计算总药量,在大厚度复合板坯爆炸焊时,常用δ0来计算总药量。药量的计算目前尚无理论公式,可采用经验公式(2-5-3)来计算:

式中 h0——覆板与基板的安装间隙,单位为cm;

Wg——覆板单位面积上布放的炸药量,单位为g/cm2;

ρ——覆板的密度,单位为g/cm3;

δ——覆板的厚度,单位为cm;

Re——覆板金属材料的屈服强度,单位为MPa;

B、C——计算系数,B在0.05~3.0之间选择,C在0.5~2.5之间选择。

(2)安装间隙和安装角 爆炸焊的能量传递、吸收、转换和分配是通过间隙、借助覆板与基板的高速冲击碰撞来完成和实现的。安装间隙和安装角是影响爆炸角的主要因素之一,在爆炸焊中,如果爆炸角过小,不论撞击速度有多大,也不会产生射流现象,反而容易引起结合面的严重熔化,接头强度低。

平行法爆炸焊时采用均匀间隙值,以h0表示,一般选覆板厚度的0.5~1.0倍。角度法爆炸焊时,间距小的一端以h1表示,间距大的一端以h2表示,由h1和h2之差,以及金属板的长度计算出初始安装角α。经验和实践表明,在大面积复合板的爆炸焊中常用平行法,小面积复合板和一些特殊试验中可以用角度法进行爆炸焊。间隙的计算也无理论公式,一般用经验公式(2-5-4)来计算。

式中 h0——覆板与基板之间的间隙距离,单位为cm;

ρ——覆板的密度,单位为g/cm3;

δ——覆板的厚度,单位为cm;

A——计算系数,在0.1~1.0范围内选择。

当h0和Wg计算出来之后,就准备相应尺寸的间隙柱和计算出炸药的总量,然后进行一组小型复合板的试验。试验结果如有偏差,可对原来计算的h0和Wg值进行适当的调整,利用得到的能满足技术要求的参数进行大面积复合板的爆炸焊。

(3)基覆比 基板与覆板厚度之比称为基覆比。实践证明,基覆比越大则越容易进行爆炸焊,接头质量也越容易保证,当基覆比接近1时爆炸焊很难进行,一般要求该值应在2以上。

(4)表面状态 表面状态与形成物理接触的面积有关,对焊接质量有非常重要的影响,焊前一定要进行表面清理以保持金属表面尽可能清洁和具有一定的粗糙度。试验结果表明,表面质量越高,焊接质量越好,可焊范围越大。粗糙的表面既难于形成波形界面又易于熔化而形成金属间化合物的中间层,因此应合理选择表面粗糙度。图2-5-58为钛-钢复合板的抗拉强度与表面粗糙度的关系,从图中可知,表面粗糙度超过Ra0.7μm以后,接头强度降低。

图2-5-58 钛-钢复合板的抗拉强度与表面粗糙度的关系

有关焊接方法与过程控制基础的文章

焊接结构因用途不同而有多种形式,其焊接工艺方法、生产条件和生产过程也不尽相同,但其必备条件包括以下内容:1.生产准备生产准备包括审查和熟悉施工图样,了解技术要求,进行工艺分析,制定整个焊接结构生产工艺流程、工艺评定及确认工艺方法,制定工艺文件及质量保证文件,订购技术材料及有关的焊接、涂装用辅助材料。......

2023-06-15

多层焊时要严格控制层间温度。如焊接含镍的低温钢时,所选择的焊材含镍量应与母材相当或稍高一些。(三)选择适当的焊接速度对含镍低温钢进行埋弧焊时,不能通过提高焊接速度来获得较低的焊接热输入。(四)避免咬边缺陷低温钢焊接时应注意避免弧坑、未焊透及咬边等缺陷,这些缺陷在低温条件下,有应力作用时,都会造成较大的应力集中而引起脆性破坏。......

2023-06-23

将爆炸气体混合后向喷枪内输入。轴向送粉被普遍采用,如美国Praxair的设备以及北京航空材料研究院自行研制的爆炸喷涂设备等都采用该送粉方式,而俄罗斯科学院西伯利亚分院研制的“OB”爆炸喷涂则采用了径向送粉的方式。在1983年,北京航空材料研究院研制出了具有独立知识产权的爆炸喷涂设备。表2-16 美国UCAR爆炸喷涂的几种典型涂层的性能......

2023-06-18

4)焊接低碳低合金调质钢时,为了使热影响区保持良好的韧性,同时使焊缝金属既有较高的强度又有良好的韧性,这就要求焊缝金属得到针状铁素体组织,而这种组织只有在较快的冷却条件下才能获得。5)大多数低碳调质钢焊件是在焊态下使用,除非在下述条件下才进行焊后热处理:焊后或冷加工后钢的韧性过低;焊后需进行高精度加工,保证尺寸稳定性;焊接结构承受应力腐蚀。......

2023-06-23

爆炸罪的客观方面表现为对公私财物或人身实施爆炸,危害公共安全的行为。爆炸罪的成立并不要求发生危害公共安全的实际后果。一天,他将女友骗至矿工住宅地下面的一个山坡处,企图以爆炸炸药来要挟其女友和他复合,最终因为女友的苦苦哀求,李某放弃行为。这个行为中,李某虽然企图使用爆炸手段伤害女友,但是从他实施行为的地点环境看,行为并不会危害到公共安全,所以李某的行为不能定爆炸罪。......

2023-08-15

随着功率器件、微电子、计算机以及工业与其他科学技术的发展,焊接技术不断创新和发展。本书除介绍成熟或比较成熟的焊接技术外,将简单介绍焊接技术的新发展及其趋势。......

2023-06-25

在另外一些情况下,由于基础的振动而形成对置于基础上的设备的激振,这对于精密仪器的保管和机械的深加工来说,都是要极力减小的。前者称为振动向基础的传递,后者称为运动支承所引起的振动。因此,在r<时,传递力大于激振力,达不到隔振目的;只有r>时,传递力才小于激振力,才能实现振动隔离的目的。式中,Feq、FT分别为激振力和传递力的幅值,TR为传递率,由前面讨论已知,在r>1、ξ≈0时,隔振效果是最好的。......

2024-01-08

历史上每产生一种新热源,都伴有新的焊接工艺出现。近年来,双光束激光焊接正成为激光焊领域中的热门技术。这种激光-钨极氩弧焊主要应用于薄板的焊接,尤其适合焊接高热导率的金属。适合中厚板及铝合金、镁合金等难焊金属的焊接。这种焊接法适用于薄板对接、镀锌板搭接、钛合金、铝合金等高反射率和高热导率材料的焊接及切割、表面合金化等。时至今日,焊接热源的开发与研究仍未终止。......

2023-06-15

相关推荐