在大厚板坯的爆炸焊接情况下,间隙柱宜支撑在基板之外。复合管的爆炸焊工艺 锆合金与不锈钢复合管爆炸焊的工艺安装示意图如图2-5-62所示。图2-5-64 锆合金与不锈钢复合管爆炸焊的产品表2-5-24 锆合金与不锈钢复合管爆炸焊焊接参数及接头力学性能3.其他材料的爆炸焊除了钛-不锈钢、锆-不锈钢以外,爆炸焊还用于其他异种材料的连接,表2-5-25是常用材料爆炸焊接头的抗剪强度和弯曲性能。表2-5-25 常用材料爆炸焊接头的抗剪强度和弯曲性能......

2023-06-26

1.爆炸焊的基本类型

爆炸焊是美国的卡尔(L.R.Carl)在1944年提出的,他在一次炸药爆炸试验中偶然发现,两片直径约1in、厚度为0.035in(1in=25.4mm)的黄铜圆薄片,由于受到爆炸的突然冲击而被焊在一起。1957年,美国的弗立普杰克(V.Phllipchuk)第一次把爆炸焊技术引入到工业工程应用上,在美国成功地实现了铝与钢的爆炸焊接。此后经过各国的不断努力,爆炸焊技术已经得到广泛应用。我国1968年大连造船厂陈火金等人试制成功国内第一块爆炸焊复合板。

爆炸焊主要用于金属复合板材、异种材料(异种金属、陶瓷与金属等)过渡接头以及爆炸压力成形加工等方面,一般采用接触爆炸,将炸药直接置于待焊试件的表面,有时为了保护表面的质量,可在炸药与待焊试件间加入一缓冲层。

爆炸焊的分类方法有多种,主要有以下几种:

1)按接头形式不同分为面爆炸焊、线爆炸焊和点爆炸焊,其中线爆炸焊和点爆炸焊在实际中应用较少,面爆炸焊是爆炸焊的主要类型。

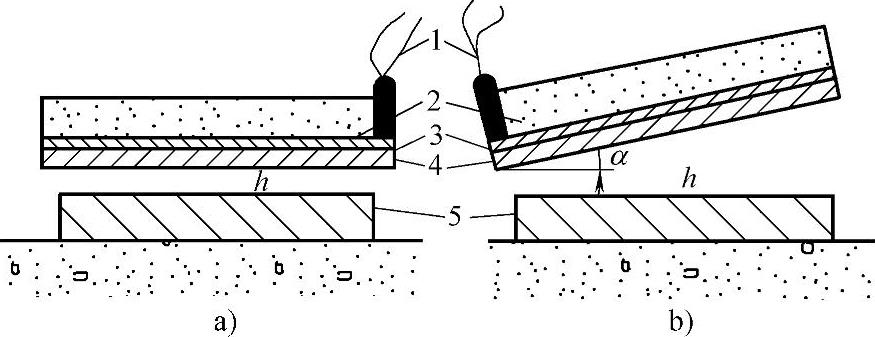

2)按装配方式可分为平行法和角度法,如图2-5-53所示,平行法是将两试件平行放置,预留一定的间距,爆炸焊时试件随炸药爆炸的推进依次形成连接,接头各处的情况基本相同。角度法是使两试件间存在一个夹角,由两试件间距离较近处开始起焊,依次向距离较远处推进,由于距离不能过大,故试件的尺寸也不能太大。

图2-5-53 复合板的爆炸焊装配方式示意图

a)平行法 b)角度法

1—雷管 2—炸药 3—缓冲层 4—覆板 5—基板 α—安装角 h—间隙

3)按试件是否预热可分为热爆炸焊和冷爆炸焊。热爆炸焊是将常温下脆性值较小的金属材料加热到它的脆性转变温度以上后,立即进行爆炸焊。例如钼在常温下的脆性值很小,爆炸焊后脆裂,将其加热到400℃(脆性转变温度)以上时钼不再脆裂,并能和其他金属焊在一起。冷爆炸焊是将塑性太高的金属(如铅)置于液氮中,待其冷硬后取出,立即进行爆炸焊。

此外,按爆炸的次数可分为一次、两次和多次爆炸焊;按爆炸焊进行的地点可分为地面、地下、水中、空中和真空爆炸焊;按炸药的分布可分为单面爆炸焊和双面爆炸焊。

2.爆炸焊原理

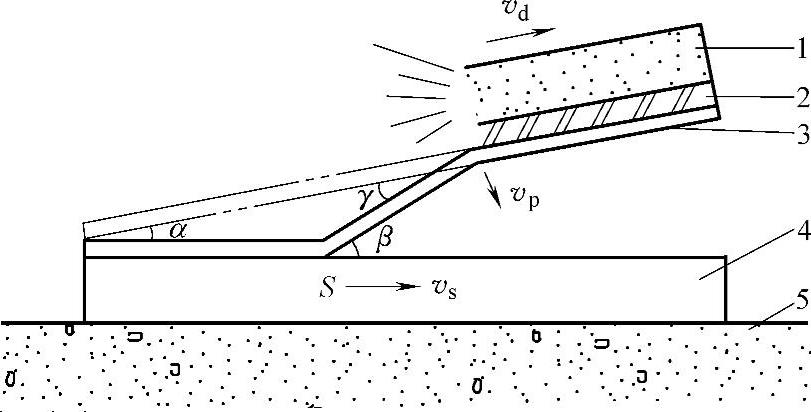

(1)爆炸焊的一般原理 爆炸焊是一个动态焊接过程,图2-5-54是典型的爆炸焊过程示意图,在爆炸前覆板与基板有一预置角(又称安装角)α,炸药用雷管引爆后,以恒定的速度υd(一般为1500~3500m/s)自左向右爆轰。炸药在爆炸瞬时释放的化学能量将产生一高压(高达700MPa)、高温(局部瞬时温度高达3000℃)和高速(500~1000m/s)冲击波,该冲击波作用到覆板上,使覆板产生变形,并猛烈撞击基板,其斜碰撞速度可达200~500m/s(撞击角β保持在7°~25°)。在碰撞作用下,撞击点处的金属可看做无黏性的流体,在基板与覆板接触点的前方形成射流,射流的冲刷作用清除了焊件表面的杂质和污物,去除了金属表面的氧化膜和吸附层,使洁净的表面相互接触。在界面两侧的纯净金属发生塑性变形的过程中,冲击动能转换成热能,使界面附近的薄层金属温度升高并熔化,同时在高温、高压作用下这一薄层内的金属原子相互扩散,形成金属键,冷却后形成牢固的接头。有资料指出,优质爆炸复合是在极短的时间(μs级)内完成的,因此其复合界面几乎不存在或者说只存在程度很小(10-1μm量级)的扩散,所以可以避免脆性金属间化合物的形成,从而可实现钛-钢、锆-钢、钽-钢等异种金属的复合。

图2-5-54 爆炸焊过程示意图

1—炸药 2—保护层 3—覆板 4—基板 5—地面 υd—炸药的爆轰速度 υp—覆板向基板的运动速度 υs—撞击点S的移动速度(焊接速度) α—安装角 β—撞击角

(2)接头形成特点。随着爆炸焊条件的不同,接头的结合面可有以下不同形式:

1)平坦界面。该类界面的特点是界面上可见到平直、清晰的结合线,基体金属直接接触和结合,没有明显的塑性变形或熔化等微观组织形态。形成这种结合特点的主要原因是撞击速度较低。

2)波浪形界面。当撞击速度高于某一临界值时,接头的结合区呈现有规律的连续波浪形状,如图2-5-55所示。界面形成或大或小的不连续漩涡区,高倍显微组织可以看到微米级的熔化金属薄层,并且在不同强度和不同特性的爆炸载荷下,会产生不同形状和参数(波长、波幅和频率)的波形。

在爆炸焊大面积复合板的时候,有时界面上出现大面积金属熔化的现象,这种宏观现象体现在微观形态上,即呈现出图2-5-55b所示的规则和不规则的连续熔化型结合区。

有些爆炸焊接头的结合面不仅具有不规则的波浪形微观形态,又有大大小小的不连续的金属熔化块,结合区为不规则的混合型结合形态,如图2-5-55c所示。

不同的焊接条件将影响结合区的形态,当撞击速度低于某一临界值(该值因不同金属组合而异)时,结合区多为平坦界面,在这类焊缝中很少或根本不发生熔化,有些接头也具有满意的力学性能,但由于对焊接参数的微小变化非常敏感,导致接头质量不稳定和易造成未结合缺陷,因此这种结合形式在实际生产中并不采用。当撞击速度高于某一临界值时,将会得到波浪形结合区,其接头性能优于平坦界面结合,并允许焊接参数的变化范围较宽。当撞击条件(覆板速度、撞击速度和撞击角度)过度,将会形成连续熔化层的结合面。这时,由于大量致密性缺陷(缩松、缩孔等)的形成,接头的强度、塑性均将降低,这种结合应尽量避免。

图2-5-55 爆炸焊接结合区特征

a)波浪形结合区 b)连续熔化型结合区 c)混合型结合区

有关焊接方法与过程控制基础的文章

在大厚板坯的爆炸焊接情况下,间隙柱宜支撑在基板之外。复合管的爆炸焊工艺 锆合金与不锈钢复合管爆炸焊的工艺安装示意图如图2-5-62所示。图2-5-64 锆合金与不锈钢复合管爆炸焊的产品表2-5-24 锆合金与不锈钢复合管爆炸焊焊接参数及接头力学性能3.其他材料的爆炸焊除了钛-不锈钢、锆-不锈钢以外,爆炸焊还用于其他异种材料的连接,表2-5-25是常用材料爆炸焊接头的抗剪强度和弯曲性能。表2-5-25 常用材料爆炸焊接头的抗剪强度和弯曲性能......

2023-06-26

高频电阻焊 带材成形为管坯并在挤压辊作用下,使对口两端面呈V形,即构成V形焊接区,V形顶点称汇合点。高频电阻焊时电流从电极直接输入,由于趋肤效应和邻近效应的作用,使电流主要集中于V形焊接区端面表层,并在邻近汇合点处电流密度最大,因而焊透性极好。......

2023-06-26

2)爆炸场地应设置在远离建筑物的地方,进行爆炸焊的场所周围不得有可能受到损害的物体。3)对从事爆炸焊工作的人员必须进行工种训练和考核,只有通过考核并取得操作证才可以进行操作。同时要接受安全和保卫部门的监督,遵守国家有关政策法令。4)在进行爆炸焊操作之前应确保所有工作人员及物品均处于安全地带,确保所有人员做好防声、防震措施。引爆前给出信号,炸药爆炸3min后工作人员才能返回爆炸地点。......

2023-06-26

由图2-24a看出,停留在焊条端部的熔滴从第1帧开始发生气体的强烈逸出,至第5帧熔滴完全被破碎,在第5、6帧中看到破碎的熔滴在爆炸力的推动下向熔池过渡。图2-25 焊条熔滴发生爆炸过渡的高速摄影照片(三)焊条样品:E4303结构钢焊条,φ4mm;直流反接,I=180~190A;拍摄速度:1000f/s。熔滴的爆炸行为使熔滴的尺寸不均匀,导致熔滴的不均匀短路,这是熔滴的爆炸过渡形态重要特征之一。据统计熔滴爆炸过渡的频率一般可超过50s-1。......

2023-06-30

对于直径为16mm的45钢,在转速2000r/min、摩擦压力8.6MPa、摩擦时间0.7s和顶锻压力161MPa下,其摩擦焊的焊接过程如图2-4-3所示。一个周期可分成摩擦加热过程和顶锻焊接过程两部分。在稳定摩擦阶段中,工件摩擦表面的温度继续升高,并达到1300℃左右。......

2023-06-26

最常用的弧焊电源有机械式控制和电子式控制弧焊电源。机械式控制的基本原理如图1-1-15a和式所示,不再重复。它的质量是弧焊电源可靠性和性能好坏的决定性因素之一。从基本原理上,可把它看成音响设备的末级功率放大器。图1-2-1 电子控制式弧焊电源基本原理框图电子控制系统的任务是与电子功率系统配合,控制调节静、动特性以及焊接参数、波形和时序。......

2023-06-25

表2-2-62 典型的点焊机和凸焊机的主要技术参数注:表中未特别注明的“钢”指低碳钢。表2-2-63 典型缝焊机主要技术参数表2-2-64 典型对焊机的主要技术参数应该指出,近年来国内电阻焊设备的研发和生产发展很快,设备外观造型、制造工艺、品种齐全性和多样性,尤其是设备的机械、供电和控制装置均全面得到提高,形成逐步和国际技术接轨的势头,取得很大的成绩。......

2023-06-26

等离子弧焊与钨极氩弧焊方法的最大区别在于它使用电弧能量高度集中的等离子弧。图1-7-4 等离子弧焊原理图按照所用焊接电流的大小和喷嘴孔径大小,等离子弧焊工艺可以分为以下三种不同的焊接模式。微束等离子弧焊焊接电流在0.1~15A,其特点是电弧易于控制,电弧在小电流下像一个针尖一样,非常稳定,所以又称为针弧,适于焊接精密的薄件制品。熔入法等离子弧焊 焊接电流为15~100A,用于对焊接质量有高要求的常规部件的焊接。......

2023-06-26

相关推荐