其主要特点是发送端采用亚超声发射器,无方向性限制,无须电源,经久耐用。图6-40 超声波遥控调速电路2)当压电蜂鸣片HTD接收到亚超声信号时,先经VT1放大,由电感L、电容C4组成的选频回路选出亚超声信号,再经电容C5耦合、VD3限幅、VT2放大并输出脉冲。由于一般电扇仅需控制三挡调速,因此可采用CD4017的Q1、Q2、Q3档位。......

2023-06-28

1.焊机型号及主要指标

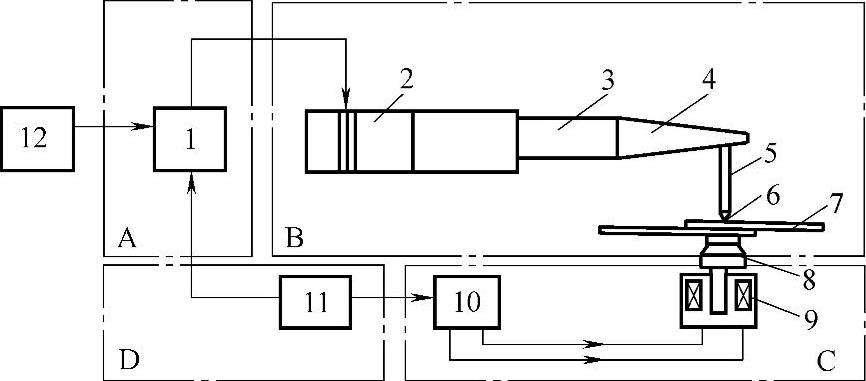

超声波焊机根据能够焊接的接头形式可分为点焊机、缝焊机、环焊机和线焊机,但焊机的组成基本相同,主要包括超声波发生器、声学系统、加压机构、程控装置四大部分和附属部分(水冷系统、缝焊时的传动及变速机构等)。典型的焊机结构如图2-5-49所示,焊接设备外观如图2-5-50所示。表2-5-18是国产塑料超声波焊机的型号及其技术参数,表2-5-19是国产金属超声波焊机的型号及其技术参数。

2.超声波焊接设备构成及功能

(1)超声波发生器 超声波发生器用来将工频(50Hz)电流变换成超声频率(15~60kHz)的振荡电流,并通过输出变压器与换能器相匹配。

图2-5-49 超声波点焊机的典型结构

A—超声波发生器 B—声学系统 C—加压机构 D—控制装置

1—超声波发生器 2—换能器 3—传振杆 4—聚能器 5—耦合杆 6—上声极 7—工件 8—下声极 9—电磁加压装置 10—控制加压电源 11—程控器 12—电源

图2-5-50 典型的超声波焊接设备

a)微型超声波焊机 b)计算机辅助超声波焊机 c)超声波焊接生产线

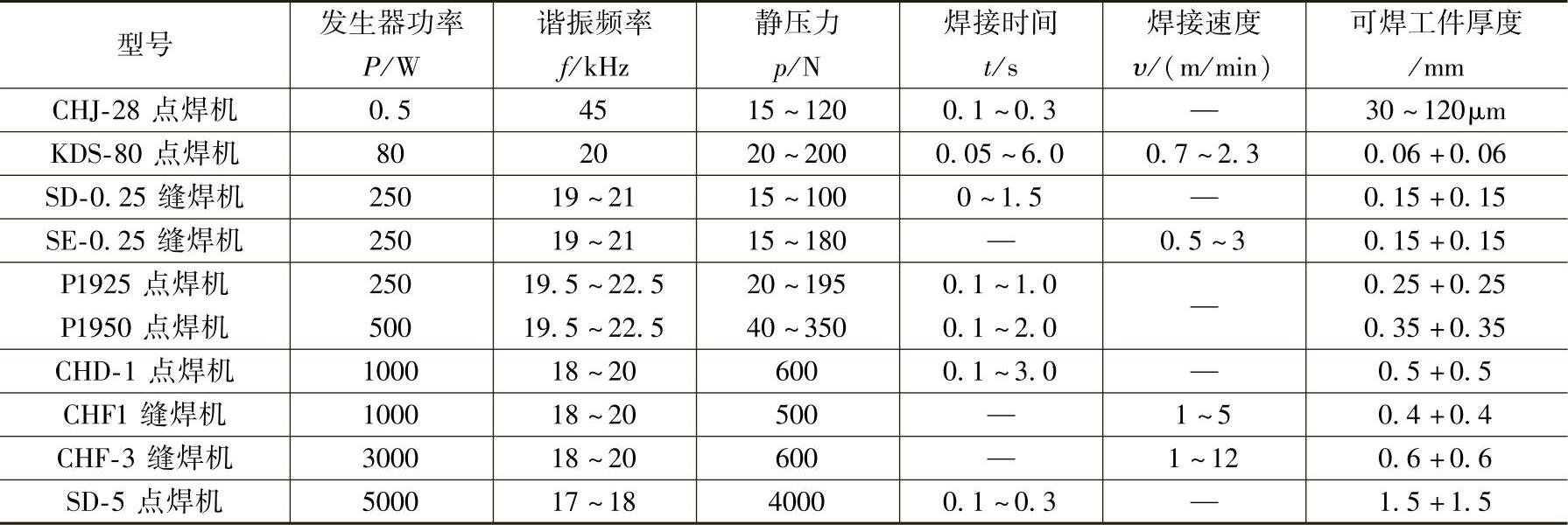

表2-5-18 国产塑料超声波焊机的型号及其技术参数

表2-5-19 国产金属超声波焊机的型号及其技术参数

发生器有电子管放大式、晶体管放大式、晶闸管逆变式及晶体管逆变式等多种电路形式。其中电子管式性能稳定可靠,功率较大,但效率低,仅为30%~45%,已经逐步被晶体管放大式所代替。晶体管逆变式超声波发生器采用了大功率的CMOS器件和微型计算机控制,体积小、可靠性高和控制灵活。

超声波发生器必须与声学系统相匹配,才能使系统处于最佳状态,获得高效率的输出功率。由于超声波焊接时机械负载往往有很大变化,换能元件的发热也容易引起材料物理性能的变化,换能器的温度波动,容易引起谐振频率的变化,从而影响焊接质量。因此,在超声波发生器作为焊接应用时,频率的自动跟踪是一个必备的功能,利用取自负载的反馈信号,构成发生器的自激状态,以确保自动跟踪和最优的负载匹配。有些发生器还装有恒幅控制器,以确保声学系统的机械振幅保持恒定。最近几年出现的晶体管逆变式发生器使超声波发生器的效率提高到95%以上,而设备的体积大幅度减小。

(2)声学系统 声学系统由换能器、传振杆、聚能器、耦合杆和声极组成。

1)换能器:换能器的作用是将超声波发生器的电磁振荡(电磁能)转变成相同频率的机械振动(机械能),它是焊机的机械振动源。常用的换能器有压电式及磁致伸缩式两种。

石英、锆酸铅、锆钛酸铅等压电晶体,在一定的结晶面受到压力或拉力时将会出现电荷,称为压电效应;当在压电轴方向馈入交变电场时,晶体就会沿着一定方向发生同步的伸缩现象,即逆压电效应。超声波换能器就是利用压电晶片的逆压电效应制成的,其主要优点是效率高和使用方便,一般效率可达80%~90%。压电换能器的缺点是比较脆弱,使用寿命较短。

磁致伸缩换能器是利用镍或铁、铝合金等材料的磁致伸缩效应而工作的器件,它虽然工作稳定可靠,但由于效率仅为20%~40%,目前已被压电式换能器所取代。

2)传振杆:超声波焊的传振杆是与压电式换能器配套的声学器件,一般由45钢、30CrMnSi低合金或超硬铝合金制成,主要用来调整输出负载、固定系统以及方便实际使用。传振杆通常选择放大倍数为0.8、1、1.25等几种半波长阶梯型杆。

3)聚能器:聚能器又称变幅杆,其作用是将换能器所转换成的高频弹性振动能量传递给焊件,以便调节换能器和负载的参数。此外,在声学系统中还具有放大换能器的输出振幅和集中能量的作用。

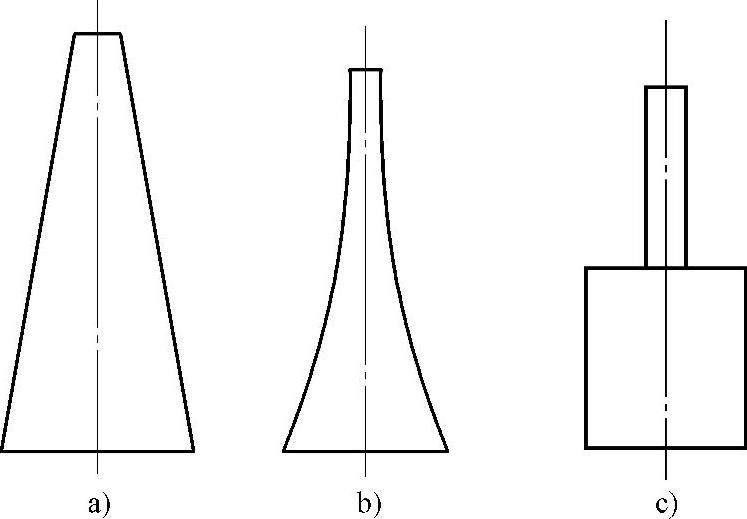

在设计聚能器时,主要应使其谐振频率等于换能器的振动频率,并在结构上考虑合适的放大倍数、低的传动损耗以及自身具备足够的强度。图2-5-51是聚能器的结构形式,阶梯形的聚能器放大系数最大,而且加工方便,但其共振范围小,断面的突变处应力集中大,只能适用于小功率焊机。圆锥形聚能器有较宽的共振频率范围,但放大系数最小。指数形聚能器的放大系数小,强度大,加工简单,在超声波焊机中得到广泛应用。

图2-5-51 聚能器的结构形式

a)圆锥形 b)指数形 c)阶梯形

聚能器工作在疲劳条件下,设计时应重点考虑结构的强度,特别应注意声学系统各个组元的连接部位。用来制造聚能器的材料应有高的疲劳强度及小的振动损耗,目前常用的材料有45钢、30CrMnSi低合金钢、高速钢、超硬铝合金及钛合金等。

4)耦合杆:耦合杆用于振动能量的传输及耦合,将聚能器输出的纵向振动改变为弯曲振动。耦合杆在结构上非常简单,通常都是一个圆柱杆,但其工作状态较为复杂,设计时除了根据谐振条件来设计耦合杆的自振频率外,还可以通过波长数的选择来调整振动振幅的分布,以获得最优的工艺效果。材料选择上应与制造聚能器的材料相同,两者用钎焊的方法连接起来。

5)声极:声极是直接与工件接触的部件,分为上声极和下声极。声极的结构与焊机类型有关,对于超声波点焊机来说,可以用各种形式的声极与聚能器或耦合杆相连接;缝焊机的上、下声极应设计成一对滚盘;塑料用焊机的上声极,其形状可根据零件的形状而改变。但是,无论是哪一种声极,在设计中的基本问题仍然是自振频率的设计。

通用超声波点焊机的上声极是一个简单的球面,其曲率半径约为可焊工件厚度的50~100倍。例如,对于可焊1mm工件的焊机,其上声极端面的曲率半径可选75mm。缝焊机的滚盘按其工作状态进行设计,选择弯曲振动状态时,滚盘的自振频率应设计成与聚能器频率一致。

与上声极相反,下声极在设计时应选择反谐振状态,从而使谐振能可以在下声极表面反射,以减少能量的损失。有时为了简化设计或受工件条件限制也可选择大质量的下声极。

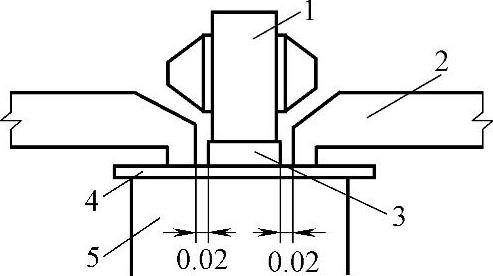

(3)加压机构 加压是形成焊接接头的必要条件,目前常用的加压方式主要有液压、气压、电磁加压及自重加压等。其中液压方式冲击力小、主要用于大功率焊机,小功率焊机多采用电磁加压或自重加压方式,这种方式可以匹配较快的控制程序。实际中的加压机构还可能包括工件的夹持机构,如图2-5-52所示。

图2-5-52 工件夹持结构

1—声学头 2—夹紧头 3—丝(焊件之一) 4—工件 5—下声极

(4)程控装置 超声波焊机的程控装置(也称焊接控制系统)主要是实现超声波的焊接过程控制,如加压及压力大小控制、焊接时间控制、维持压力的时间控制等。目前的焊接程控装置多采用微计算机或工控机进行控制。

有关焊接方法与过程控制基础的文章

其主要特点是发送端采用亚超声发射器,无方向性限制,无须电源,经久耐用。图6-40 超声波遥控调速电路2)当压电蜂鸣片HTD接收到亚超声信号时,先经VT1放大,由电感L、电容C4组成的选频回路选出亚超声信号,再经电容C5耦合、VD3限幅、VT2放大并输出脉冲。由于一般电扇仅需控制三挡调速,因此可采用CD4017的Q1、Q2、Q3档位。......

2023-06-28

常见的金属超声波焊接可分为点焊、环焊、缝焊及线焊。近年来,双振动系统的焊接和超声波对焊也有一定的应用。3)缝焊:和电阻焊中的缝焊类似,超声波缝焊实质上是由局部相互重叠的焊点形成一条连续焊缝。焊接时,在超声波振动的作用下即可把两个焊件在端面焊接在一起。......

2023-06-26

图10-27所示为超声波焊接机及超声波焊接的应用。图10-27超声波焊接机及超声波焊接的应用5. 复合加工在超声波加工硬质合金、耐热合金等硬质金属材料时加工速度低,工具损耗大,为了提高加工速度和降低工具损耗,采用超声波、电解加工或电火花加工相结合来加工喷油嘴、喷丝板上的孔或窄缝,这样可大大提高生产率和质量。......

2023-06-24

典型设备的技术参数 表2-4-11和表2-4-12是部分国内连续驱动摩擦焊机和混合式摩擦焊机的型号及技术指标,表2-4-13是部分国外厂家的设备型号及主要技术指标。表2-4-14是美国MIT公司惯性摩擦焊机的型号和技术指标。......

2023-06-26

2)焊接设备可由设备供应商负责调试,由生产部门、生产车间、焊接责任人共同验收,验收合格后填写“设备安装、调试验收记录”,由参加验收人员签字后正式移交车间投入使用。在室外安装焊机要采用必要的防潮措施。4)焊机必须有单独的开关熔断器接入电网,以保证安全。整个焊机的绝缘电阻一般应在0.5MΩ以上,低于该值时则应对焊机进行干燥处理。8)安装台夹具使用高度应适宜,基础牢固,此外还应校准水平。......

2023-06-23

常规下承式拱桥拱肋和吊杆垂直桥面设置,大沽桥限定的1.3 m 梁高很难满足32 m 桥宽要求,因此将拱肋向内侧平移,使得人行道在拱肋外侧,拱肋间距为24 m。图2-2拱结构示意图为了使拱肋窈窕,并且满足拱的稳定问题,大沽桥单侧拱对应两排吊杆,形成三维空间结构。由于桥位处为软土地基,拱脚与钢箱梁固定,钢梁内设置系杆,形成系杆拱桥的结构方案。这种结构体系称为“敞开式四索面倾斜拱肋系杆拱桥”。......

2023-07-01

因而有文献指出,可进行人工干预,根据不同的季节来改变CVT控制的基准,从而实现MPPT控制。所以说,CVT控制无法实现真正意义上的MPPT控制,具有较大的弊端和局限性。下面结合图5-20和图5-21来描述扰动观测法的MPPT过程。......

2023-06-23

相关推荐