2)材料的高温塑性及塑性温度范围,即高温屈服强度大的材料、塑性温度区间较窄的材料,其焊接性较差。3)材料对热循环的敏感性,即易生成与热循环作用有关缺陷的材料,其焊接性较差。目前,多脉冲点焊工艺正在进一步试验和推广中。......

2025-09-29

1.塑料焊接

由于各种热塑性塑料的型号及性质不同,造成超声波塑料焊接的相容性和适应性存在较大差异,表2-5-10对各类塑料材料的焊接性进行了比较,黑方块表示两种塑料的焊接性好,容易进行超声波焊,圆圈表示在某些情况下可以实现焊接,空格表示两种塑料焊接性差,不宜进行焊接。表中所列仅作参考,因为树脂成分的变化可导致焊接结果产生差异。

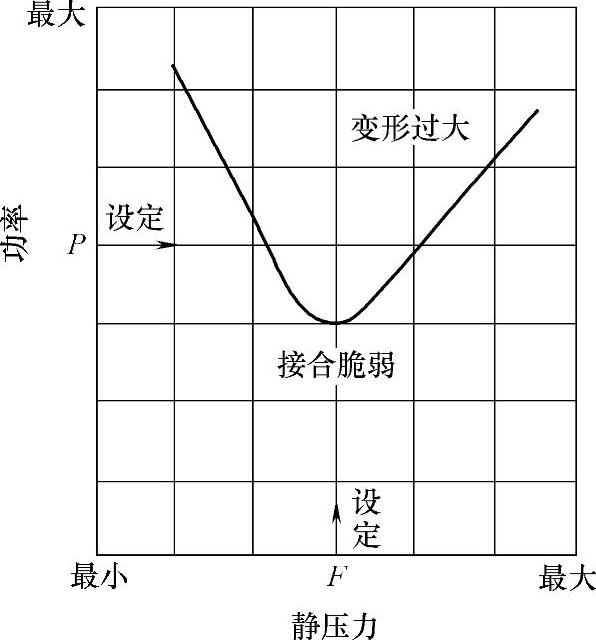

图2-5-42 静压力与功率的临界曲线

P—功率 F—静压力

表2-5-10 塑料的超声波焊接性比较

注:■—表示相容,○—表示在某些情况下相容。

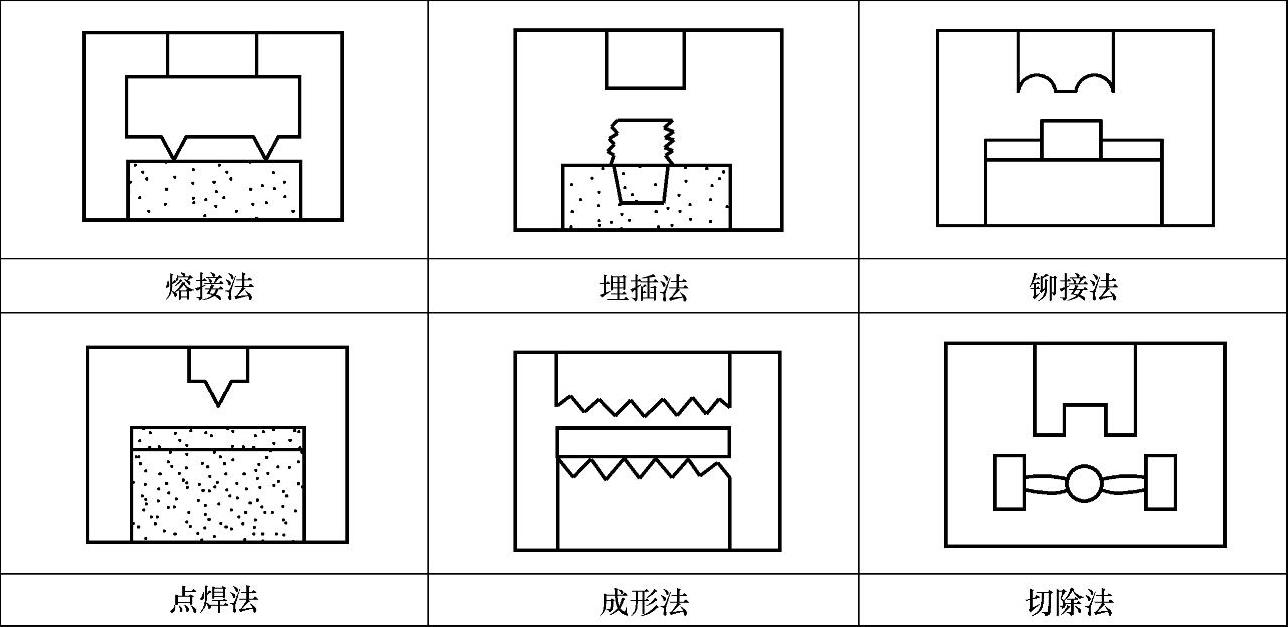

超声波焊接塑料一般采用图2-5-43所示的几种方法。

图2-5-43 超声波焊接塑料常用的几种方法

(1)熔接法 超声波振动随焊头将超声波传导至焊件,由于两焊件处声阻大,因此产生局部高温,使焊件交界面熔化,在一定压力下,使两焊件达到美观、快速、坚固的熔接效果。

(2)埋插法 该方法可以将螺母或其他金属件插入塑胶工件内,首先将超声波传至金属(或螺母),经高速振动,使金属物(螺母)直接埋入成形塑胶内,同时将塑胶熔化,其固化后完成埋插。

(3)铆接法 将金属和塑料或两块性质不同的塑料接合时可利用超声铆接法,与热熔法相比,焊件不易脆化,外表美观。

(4)点焊法 利用小型焊头将两块大型塑料制品分点焊接,或整排齿状的焊头直接压于两件塑料工件上,实现超声波焊。

(5)成形法 利用超声波将塑料工件瞬间熔化成形。

(6)切除法 利用特殊设计的焊头及底座,当塑料工件注射成形时,直接压于塑料的切除部位,通过超声波传导而达到切除效果。

2.金属材料的超声波焊

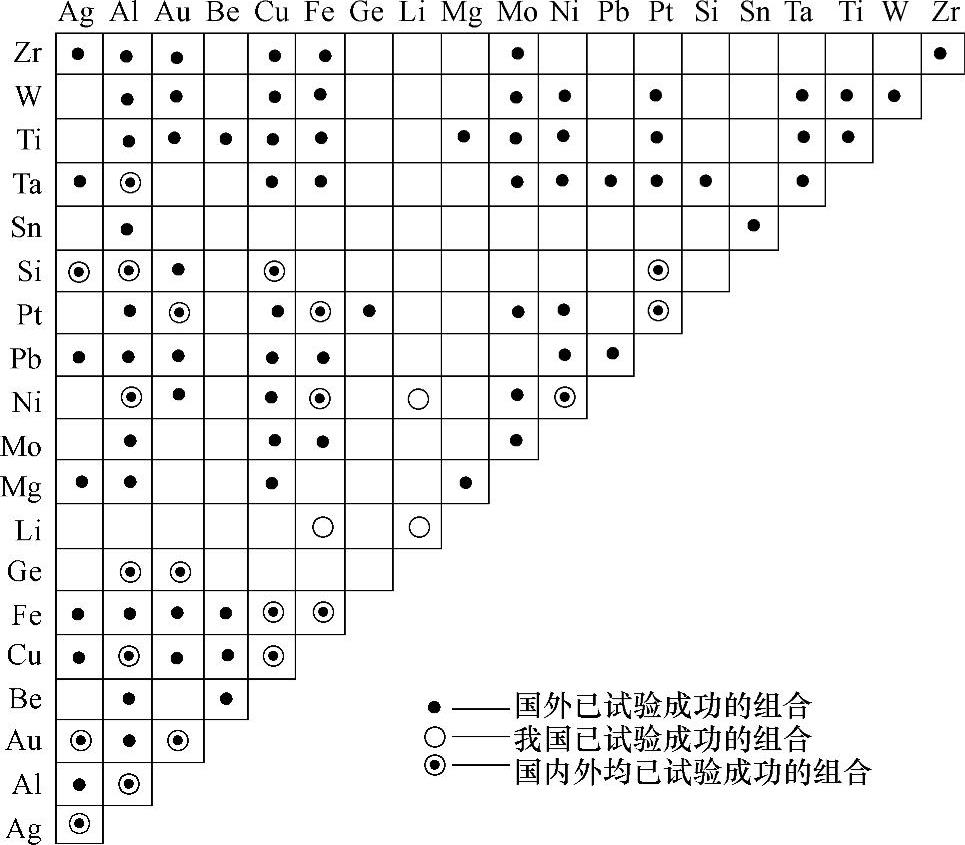

超声波焊可以实现同种金属材料和异种金属材料的可靠连接,根据国内外资料介绍,能够进行超声波焊的纯金属组合如图2-5-44所示。超声波焊接金属材料时,最常用的方法是点焊。利用超声波焊接不同厚度的组合焊件时,超声振动应从较薄的焊件一侧导入,焊接参数也是根据薄焊件的厚度来确定。

图2-5-44 能进行超声波焊的纯金属组合

(1)同种材料的焊接

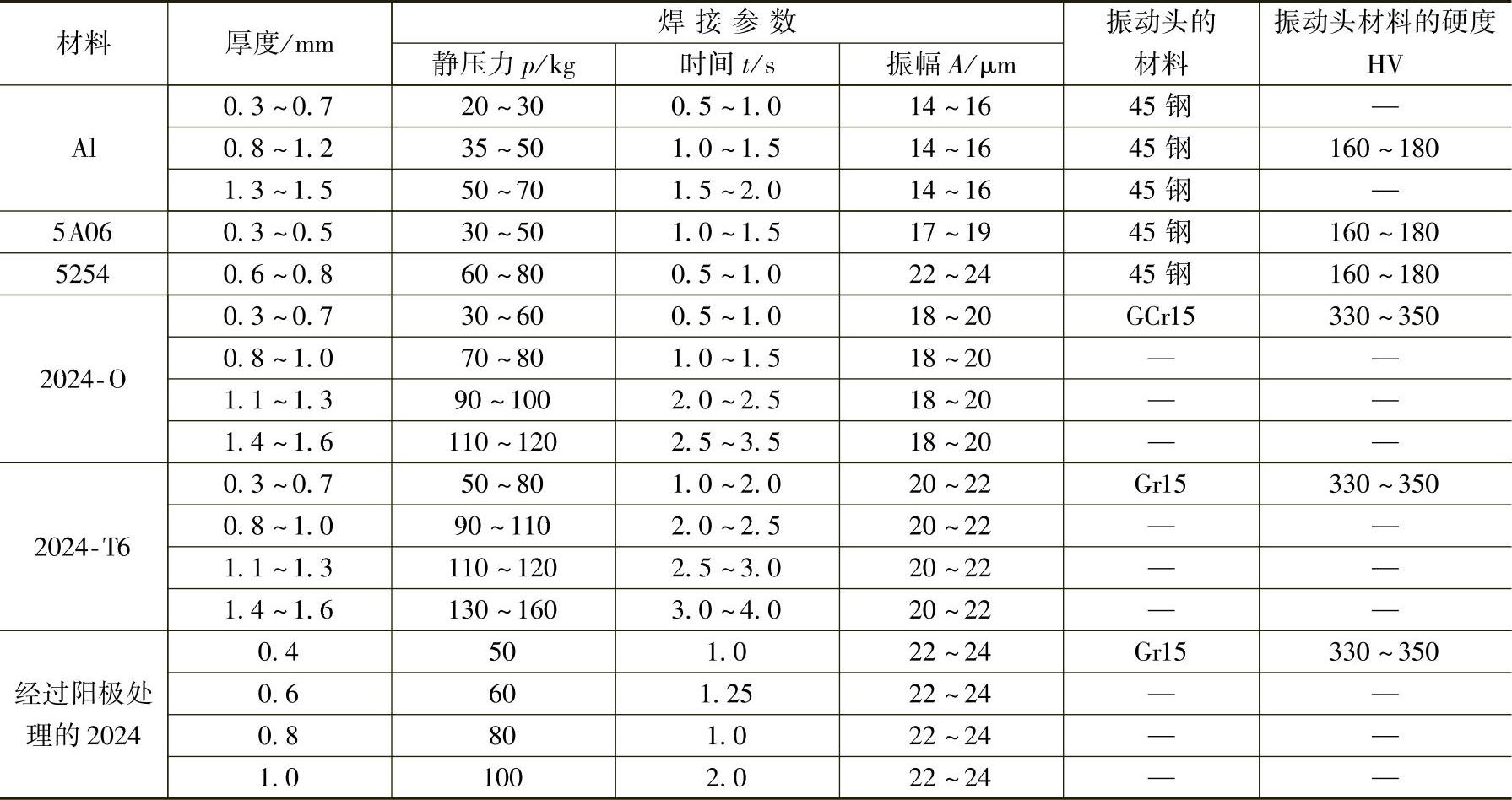

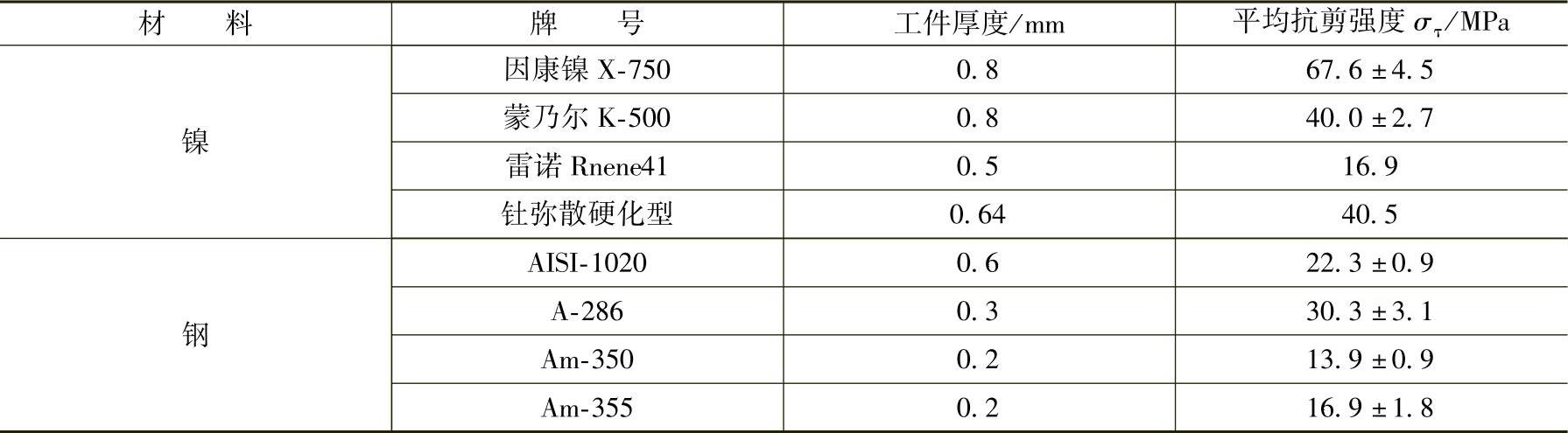

1)铝及其合金的超声波点焊的焊接参数见表2-5-11(超声波振动频率的变化范围为19.5~20.0kHz,振动头的球形半径均为10mm),接头的抗拉强度见表2-5-12,表中焊点的平均直径等于4mm。图2-5-45是纯铝焊点的金相组织,接头中显示出强烈的塑性流动组织,原因是通过金属界面间摩擦所破坏的氧化铝膜以旋涡状被排除在焊点的四周,在结合面上没有熔化迹象,只是出现了局部的再结晶现象。

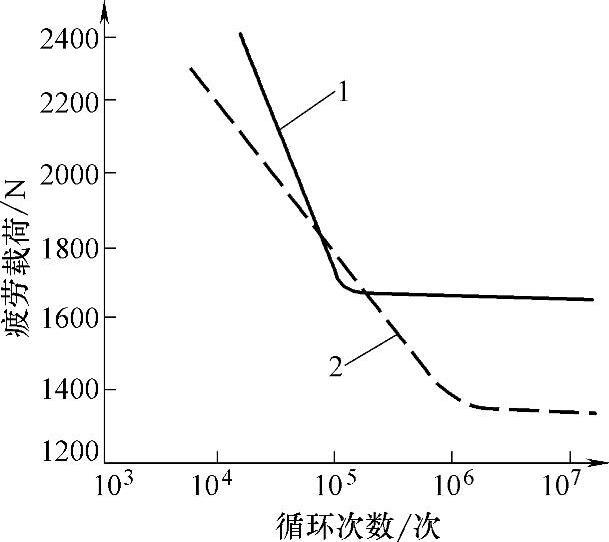

从铝合金焊点的疲劳强度来看,超声波焊的接头比电阻焊的接头优良,如图2-5-46所示,对于铝铜合金约提高了30%。但是,对于铸造组织的合金材料,超声波焊点的疲劳强度并不能得到显著改善。

图2-5-45 纯铝焊点显微组织(500×)

图2-5-46 铝合金(2024-T3)焊点疲劳强度

1—超声波焊 2—电阻点焊

表2-5-11 铝及其合金的超声波点焊的焊接参数

表2-5-12铝及其合金超声波点焊接头的抗剪强度(https://www.chuimin.cn)

(续)

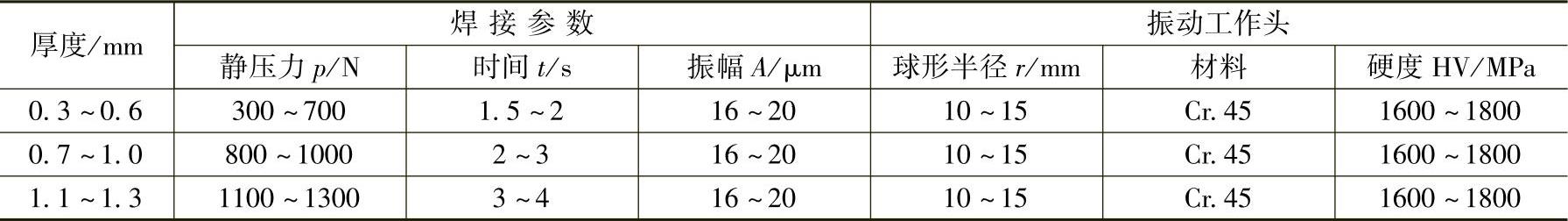

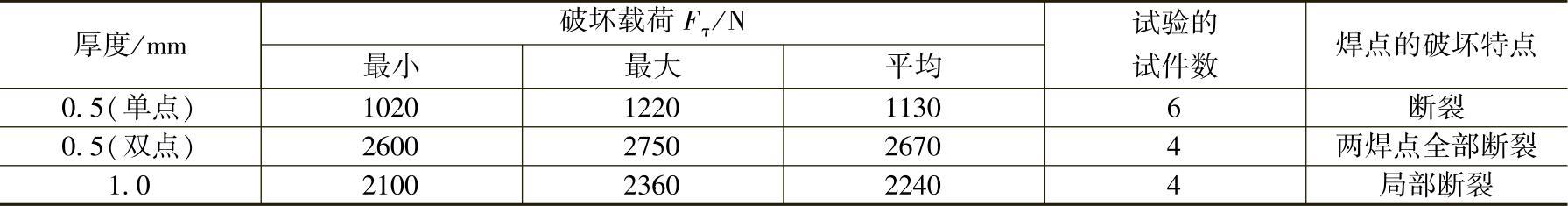

2)铜及其合金的焊接性好,焊前需要对表面进行清洗,去除油污,焊接参数和设备选择与铝合金相似,表2-5-13是铜T2的焊接参数,接头的抗剪强度见表2-5-14,表中焊点的平均直径等于4mm。在电机制造尤其是微电机制造中,超声波点焊方法正在逐步替代原来的钎焊及电阻焊方法,几乎所有的连接工序都可用超声波焊来完成,包括通用电枢的铜导线连接,换向器与漆包导线的连接,铝励磁线圈与铝导线焊接以及编织导线与碳刷之间的焊接等。

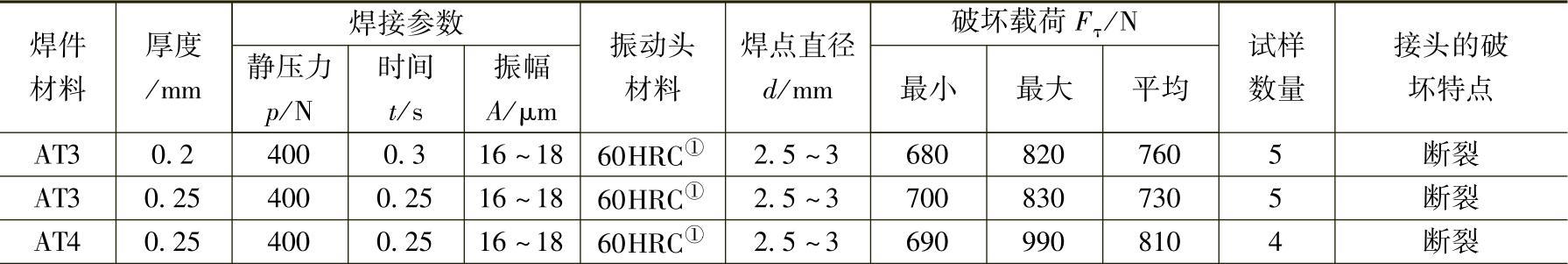

3)钛及其合金和锆也都具有很好的焊接性,焊接参数的选择范围比较宽,表2-5-15是钛及其合金和锆的焊接参数及点焊接头的强度。

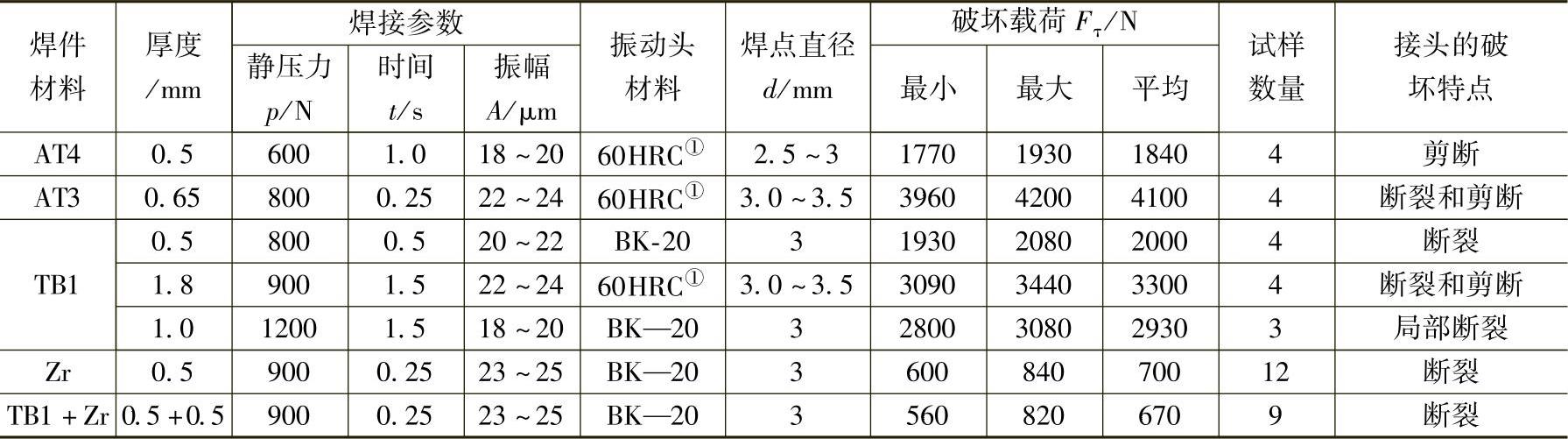

4)纯镍和镍合金具有好的焊接性,不锈钢在冷作硬化或淬火状态下的超声波焊接性也比较好,表2-5-16是两类材料的超声波点焊接头的抗剪强度。

5)高熔点钨、钼、钽等材料,由于其特殊的物理化学性能,超声波焊接性比较差,必须采用相应的措施,如振动头和工作台需用硬度较高和耐磨性好的材料制造,选择的焊接参数也应适当偏高,特别是振幅值及施加的静压力应取高值,选取较短的焊接时间。高硬度金属材料之间或焊接性较差的金属材料之间的焊接,可通过添加中间层的方法实现超声波焊,中间层材料一般选取软金属箔片。例如使用0.062mm的镍箔片作为过渡层,将0.62mm的钼板与钼板之间进行焊接,接头的抗剪力可达2400N。通过0.025mm厚的镍箔片作过渡层,可将0.33mm厚的镍基高温合金相互焊上,焊点抗剪力为3500N。

表2-5-13 铜T2的超声波焊接参数

表2-5-14 铜T2的超声波点焊接头抗剪强度

表2-5-15 钛、钛合金及锆的焊接规范与点焊接头的强度

(续)

①振动头上带有用T590焊条堆焊的硬质堆焊层。

表2-5-16 镍、钢超声波点焊接头的抗剪强度

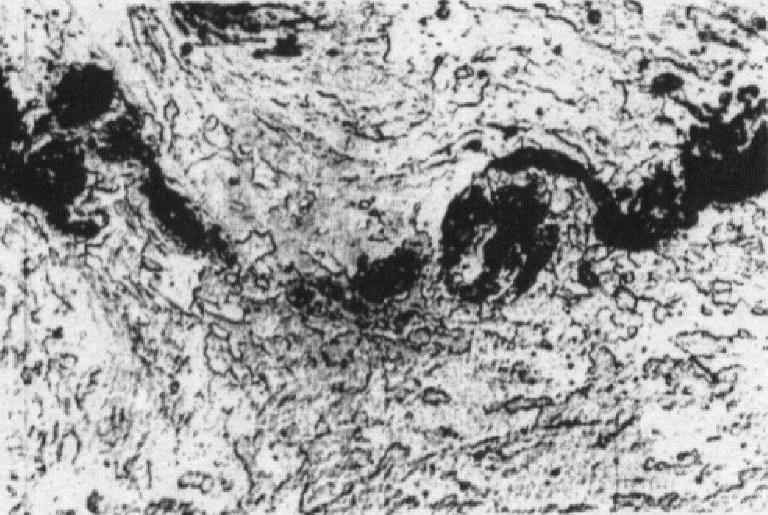

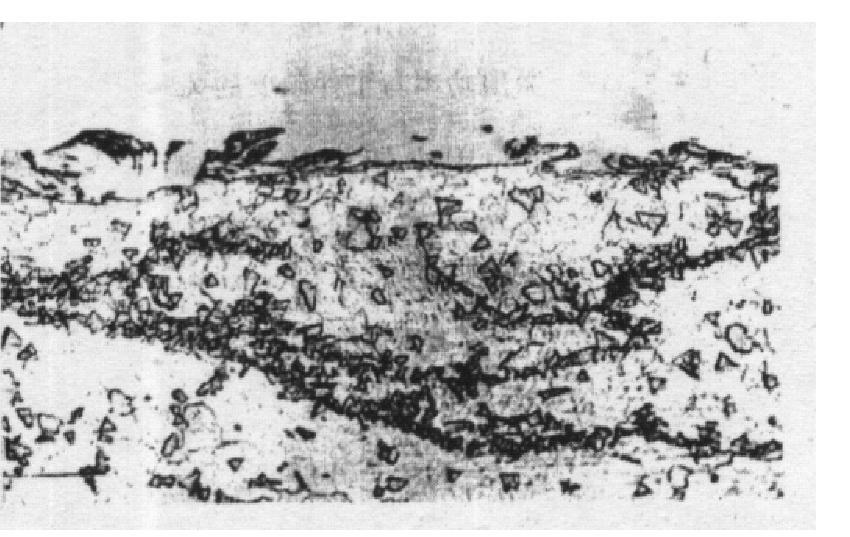

(2)异种材料及新材料的焊接 对于不同性质的金属材料之间的超声波焊的焊接质量,决定于两材料的硬度。两种材料的硬度越接近,超声波焊的质量就越好。硬度相差悬殊的两种材料焊接时,当其中一种材料的硬度较低、塑性较好时,可以形成高质量的接头。如果两种被焊接材料的塑性都较低,可采用中间层进行焊接。不同硬度的金属材料焊接时,硬度低的材料置于上面,使其与上声极相接触,焊接参数及焊机功率按照上焊件选取。不同厚度的金属材料也有很好的超声波焊接性,焊件的厚度比没有限制。例如可将热电耦丝焊到被测温度的厚大物件上,对于厚度比为1000的25μm的铝箔与25mm的铝板之间的超声波焊也可以顺利实现,能够得到优质接头。异种金属焊接时,接头组织比较复杂,图2-5-47是镍与铜的超声波焊的接头组织,较软的铜以犬牙交错的形式嵌入了镍材中,并在界面形成了固相连接。

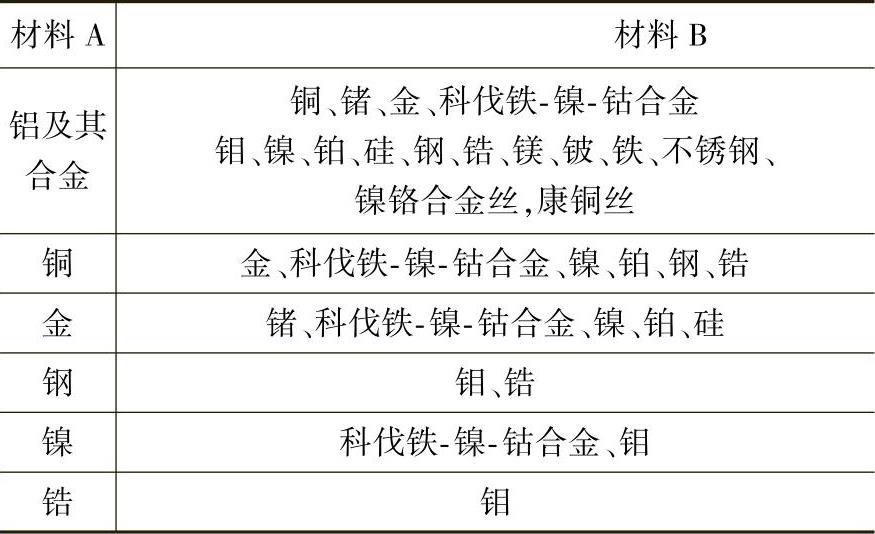

超声波焊可以在玻璃、陶瓷或硅片的热喷涂表面上连接金属箔及金属丝,把两种物理性能相差悬殊的材料制成双金属接头,以满足微电子器件等行业的需求,表2-5-17列出了双金属接头的实例。

图2-5-47 镍与铜超声波焊点显微组织(250×)

表2-5-17 超声波焊适用的双金属接头

超声波焊广泛应用于电子工业中微电子器件的互连、晶体管芯的焊接、晶闸管控制极的焊接以及电子器件的封装等,最成功的应用是集成电路元器件的互连。例如,在1mm2的硅片上,有数百条直径为25~50μm的Al或Au丝通过超声波焊将接点部位互连起来。互连质量及成品率是集成电路制造工艺中的关键,超声波焊和超声波与热压相结合的热声键合法逐步取代了早期应用的热键合方法(又称金丝球法)。目前在装配线上应用的超声波点焊机的功率为0.02~2W,频率为60~80kHz,压力为0.2~2N,焊接时间为10~100ms,焊接过程采用微机控制及图像识别系统,位置控制精度为每级2.5~50μm,识别容量为200~250点,识别时间为100~150ms,成品率已高于90%~95%。超声波焊在电器工业中也获得广泛应用,如汽车电器中的多种热电偶,钽(或铝)电介电容器、涤纶电容器的生产中采用超声波点焊使成品率提高到近100%。图2-5-48为ODFPS2—25000/500型超高压变压器的屏蔽构件制作现场,共采用500个组件计有50000个焊点,结构中选用的铝屏蔽箔厚度为0.06mm,每个焊点的接地电阻值小于0.7Ω。

超声波焊在新材料工业中也获得广泛应用,例如超导材料之间以及超导材料与导电材料之间的焊接,在采用超声波焊及超声波浸润钎焊技术后,接头的电阻明显低于传统的软钎焊及加锡铂电阻焊,并已用于超导磁体的制作。

图2-5-48 超高压变压器铁心的屏蔽构件超声波点焊

(3)接头力学性能评价 超声波焊的焊接接头力学性能一般是通过剪切或拉伸试验的断裂特征来进行测定和评价。很多情况下超声波焊的工件是一些细丝、薄壁管、丝网等微型零件,因此,有时就像电阻焊一样用撕裂法来定性地判断其接头的力学性能。

超声波焊点的抗剪强度常与电阻点焊的抗剪强度进行比较,一般情况下超声波焊的抗剪强度比电阻点焊的最低标准高。此外,超声波焊点抗剪强度的重复性特别好,焊点的平均剪力变化值小于10%,接头强度一般为母材强度的85%~100%。

由于超声波焊焊接接头的母材未发生熔化,因而焊点在耐介质腐蚀性能方面与母材几乎没有差别。

相关文章

2)材料的高温塑性及塑性温度范围,即高温屈服强度大的材料、塑性温度区间较窄的材料,其焊接性较差。3)材料对热循环的敏感性,即易生成与热循环作用有关缺陷的材料,其焊接性较差。目前,多脉冲点焊工艺正在进一步试验和推广中。......

2025-09-29

低碳钢具有良好的焊接性,采用CO2焊能得到满意的接头性能。对于厚板可以采用大电流MAG焊,焊接效率高且焊缝成形良好。这种方法采用弧压反馈送丝方式并配用恒流弧焊电源,使用直径超过4mm的粗焊丝及富氩保护气体。采用内层Ar25%+He75%混合气体、外层纯Ar双层气体保护,使用直径4mm以上的焊丝可以对厚板大电流MIG焊,焊接电流可达760~1000A。......

2025-09-29

轴的材料应满足强度、刚度、耐磨性和耐腐蚀性等方面的要求。轴的材料主要采用碳素钢和合金钢。对于较重要的轴可用35、45、50等优质碳素钢,其中以45钢应用最广。图2-49 挠性轴合金钢具有比碳素钢更好的力学性能和可淬性,但对应力集中的敏感性强,价格也较贵,常用于受力较大而要求直径较小、重量轻、耐磨性和抗腐蚀性能高、以及高温、低温下工作的轴。......

2025-09-29

当以这个区间内的参数进行搅拌摩擦焊时,可以获得最佳性能的搅拌摩擦焊接头。这说明,焊核区晶粒在搅拌摩擦焊中发生了再结晶而得到了细化。与铝合金搅拌摩擦焊的焊接接头微观组织相比,钛合金搅拌摩擦焊接头明显没有热机影响区。接头的拉伸性能测试结果表明,搅拌摩擦焊接头的力学性能优于TIG焊,并且与母材性能很接近,当母材的增强相分布不均匀时,搅拌摩擦焊接头的强度比母材高。......

2025-09-29

相关推荐