应遵循以下一些基本原则:1)合理增大胶接面积,以提高接头的承载能力。所以,将胶接接头设计成受剪切状态的搭接形式最为合理。图4-6-5 T形接头及改进方式尽量避免应力集中 胶接接头是结构上不连续的部分,通过它把应力从一部分传递到另一部分。胶接接头是由许多部分组成的,它们的物理性能和力学性能差别较大,因此在不同环境和承受载荷时应力分布非常复杂,很容易造成应力集中。......

2023-06-26

1.焊点设计

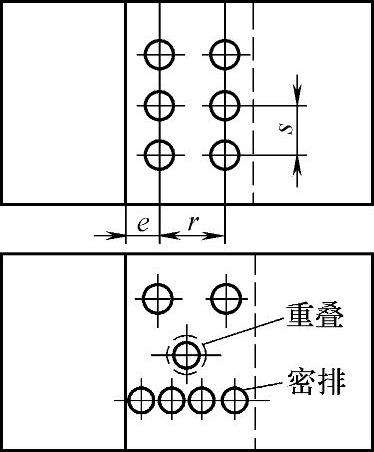

超声波焊时,要求焊点强度必须达到一定的要求,需要设计出一种合理的焊点结构,同时还要保持外形尽可能美观。焊点分布如图2-5-33所示,对焊点与板材边缘的距离没有限制,可以沿边缘布置焊点,焊点之间的距离可以任意选定,可以重叠和重复焊接(修补),每行之间的距离也可以根据需要任选,不存在电阻点焊时的分流问题。

2.焊接界面设计

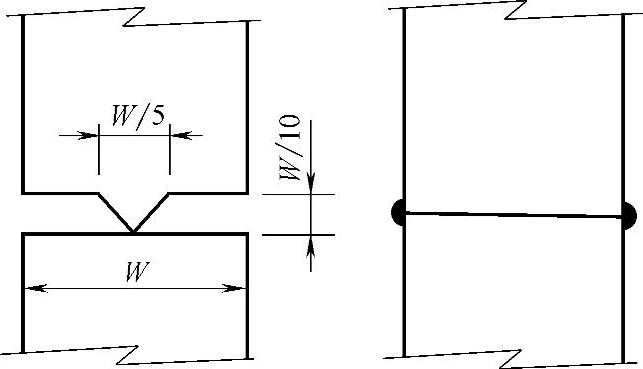

为了在焊接过程中使能量集中,缩短焊接时间,提高焊接质量,焊接界面的设计非常重要,主要有以下几种形式。

(1)导能三角形焊面 如图2-5-34所示,在两块塑料接面的一边,沿着焊面,加一条小三角形凸缘,将超声波振动聚集在三角的尖端,由此减小焊件的接触面积,而形成集中的超声波能量。焊接后,熔化的塑料均匀地流满接合面,并产生较强的结合力。应注意,材料的壁厚应小于2.5mm,凸缘的高度应为板宽W的1/10左右。

图2-5-33 超声波点焊接头设计

e—边距 r—行距 s—点距

图2-5-34 导能三角形焊面

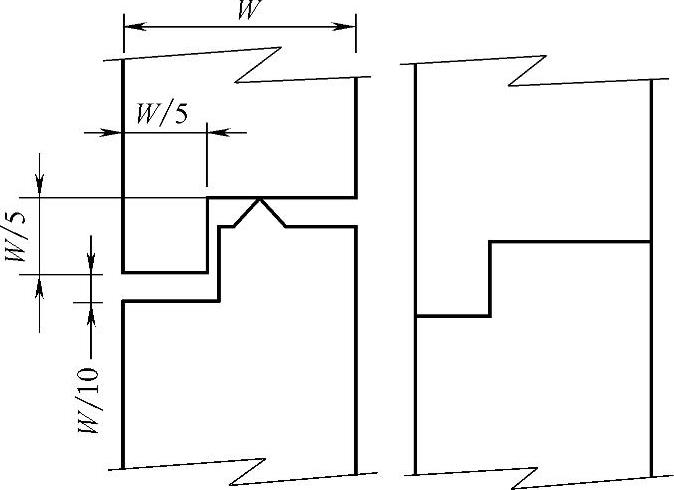

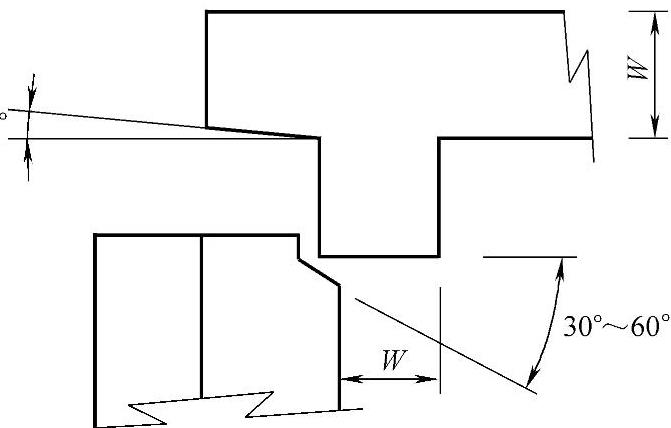

(2)台阶式焊面 为了提高焊接力,可设计成图2-5-35所示的台阶式焊接界面(W为板宽),三角形凸缘可以使凸缘材料熔化之后,流入预留的孔隙,能产生较大的切应力及抗拉强度,这种设计还可以避免在外表面上产生焊接痕迹。

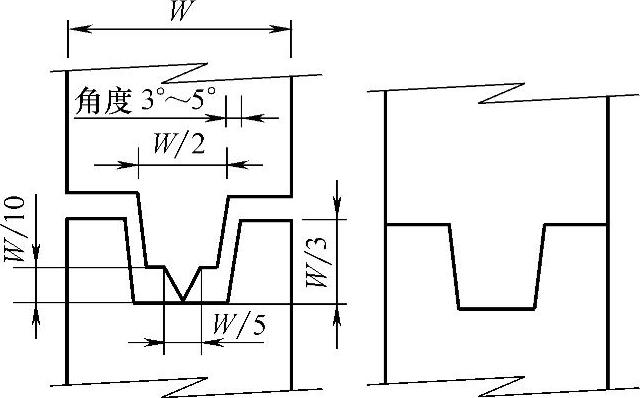

(3)凹凸插接式焊面 如图2-5-36所示,待焊接材料设计成带有三角形凸缘的凹凸形式,两焊件之间应留有间隙,凸形焊件应有一定的角度,以使塑料件容易拼合,同时让熔融的材料有流动的空间,不致溢出外面。

图2-5-35 台阶式焊面

图2-5-36 凹凸插接式焊面

(4)剪切式焊面 不论矩形还是圆形零件,剪切式焊面都有高度密封效果。由于大量材料需要流动,要求超声波焊接设备具有高振幅及高输出能量,在焊面间应预留凹孔,以容纳适量的熔融塑料。如图2-5-37所示,两塑料件沿壁垂直相挤的结果,彻底消除缺口或缝隙,此种焊面特别适用于结晶组织而且有瞬熔特性的材料。当焊接深度等于壁厚的1.25倍时,接头强度最高。

图2-5-37 剪切式焊面

在超声波焊的接头设计中应注意控制工件的谐振问题。当上声极向工件引入超声波振动时,如果工件沿振动方向的自振频率与引入的超声波振动频率相等或相近,就有可能引起工件的谐振,其结果往往造成已焊焊点的脱落,严重时可导致工件的疲劳断裂,解决上述问题的简单方法就是改变工件与声学系统振动方向的相对位置或者改变工件的自振频率。

有关焊接方法与过程控制基础的文章

应遵循以下一些基本原则:1)合理增大胶接面积,以提高接头的承载能力。所以,将胶接接头设计成受剪切状态的搭接形式最为合理。图4-6-5 T形接头及改进方式尽量避免应力集中 胶接接头是结构上不连续的部分,通过它把应力从一部分传递到另一部分。胶接接头是由许多部分组成的,它们的物理性能和力学性能差别较大,因此在不同环境和承受载荷时应力分布非常复杂,很容易造成应力集中。......

2023-06-26

电子束焊接头有对接、角接、T形接、搭接和端接。为了保证焊接结构使用的可靠性,应根据结构的形状、尺寸受力情况、工作条件和电子束焊的特点,合理地选用焊接接头的形式。电子束焊接头设计应注意下列一些因素:1)满足焊接接头的使用条件,如温度、压力、耐蚀性、振动及疲劳等。3)接头形式应符合电子束焊工艺的特点。......

2023-06-26

目前国内激光-MIG复合焊技术的应用程度较低,相关的研究及报道较少,而国外已实现船用钢板T形接头激光-电弧复合焊。上海交通大学激光制造实验室利用引进的高功率CO2激光焊接设备采用激光-MIG电弧复合焊工艺实现了T形接头的双面焊接成形。图4-1-32 激光-MIG复合焊实验装置图4-1-33 T形接头双面焊焊接接头的横截面宏观形貌......

2023-06-26

全熔透对接焊缝接头静载强度计算时,焊缝的计算长度取实际长度,计算厚度取对接接头中连接板中较薄部分的厚度,也可取T形接头或十字接头中立板的厚度。表3-27 全熔透对接焊缝及T形接头静载强度设计计算公式角焊缝静载强度计算时焊缝的计算长度一般为实际长度减10mm。......

2023-07-02

4)纯镍和镍合金具有好的焊接性,不锈钢在冷作硬化或淬火状态下的超声波焊接性也比较好,表2-5-16是两类材料的超声波点焊接头的抗剪强度。表2-5-16 镍、钢超声波点焊接头的抗剪强度异种材料及新材料的焊接 对于不同性质的金属材料之间的超声波焊的焊接质量,决定于两材料的硬度。不同厚度的金属材料也有很好的超声波焊接性,焊件的厚度比没有限制。......

2023-06-26

(一) 定子线棒松动1.原因发电机定子线棒松动会使线棒绝缘磨损,从而使线棒损坏引起发电机故障。打入槽楔时应特别注意不能损坏线棒,一般用木锤敲打,切勿使用铁锤,要防止锤头误击绕组或铁芯表面。(二) 定子线棒接头开焊1.原因线棒端头的焊接以往多为锡焊,采用锡焊的机组,接头开焊的故障较多。线棒脱槽后,应立即将其抬出定子膛并妥善放置。......

2023-06-27

下面以最常见的“天圆地方”接头为例,说明这类变形接头展开图的画图过程。如图10-14所示,连接圆形管道和方形管道的“天圆地方”接头由四个三角形平面和四个部分圆锥面共同组成。为了作图方便,将圆口分为相应等份,图中为12等份。图10-14变形接头表面展开依次画出各三角形实形,并将圆口光滑连成曲线,即可得到“天圆地方”接头的展开图。......

2023-06-28

相关推荐