表2-5-5 挤压量的经验值3.高频直缝焊管低合金高强度钢管纵缝高频焊 碳当量CE<0.2%的碳素钢管,其高频焊的焊接性良好,焊后可不必进行热处理。但低合金高强度钢管的CE通常在0.2%~0.65%,在高频焊过程中,由于趋肤效应、邻近效应和热传导的共同作用,造成了管坯边缘附近的温度分布梯度、形成了熔化区、部分熔化区、过热组织区、正火区、不完全正火区、回火区等特殊区域。......

2023-06-26

1.螺旋翅片管高频焊

由于翅片管传热面积大、效率高和压降小,使以其为核心元件的各种换热设备在电力、化肥、化工和炼油装置中得到日益广泛应用。

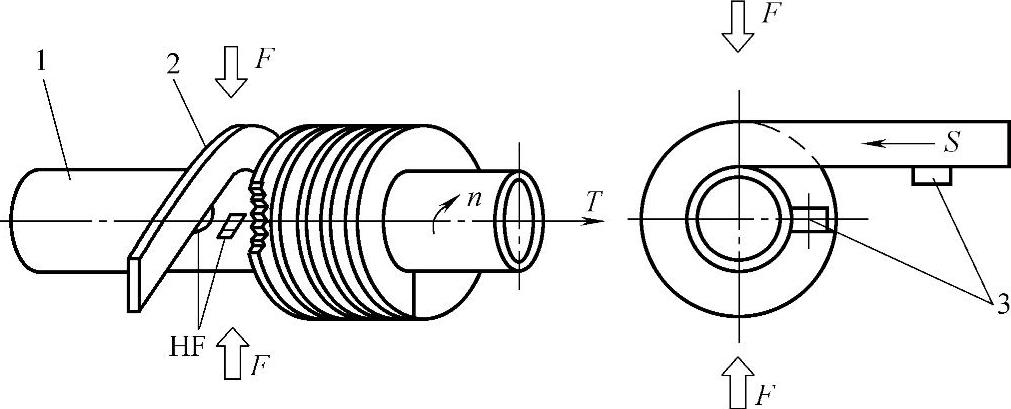

(1)焊接原理 翅片管是在无缝钢管外圆上按一定螺距缠绕钢带,钢带垂直于钢管外圆的表面,以高频电流作为热源局部加热接触面及待焊区,同时在翅片管外侧施加顶锻力,实现接触面的固相焊接,如图2-5-15所示。

这里仅就翅片管中焊接难度较大的SA335P91耐热钢管(日本产,相当于国内9Cr-1Mo钢)对06Cr13(山西太钢产)钢带的高频焊简单介绍。

(2)焊前准备 管料表面不应有明显凹坑并进行喷砂清理,以去除油、锈等污物;顶锻轮的制备要保证其对钢带的夹持在圆周方向上松紧均匀适度(有0.1~0.2mm余量),内件相对转动轻松自如;电极极身与触头间的焊接牢固可靠,冷却顺畅,无泄漏。

图2-5-15 螺旋翅片管焊接原理

1—无缝钢管 2—钢带 3—电极

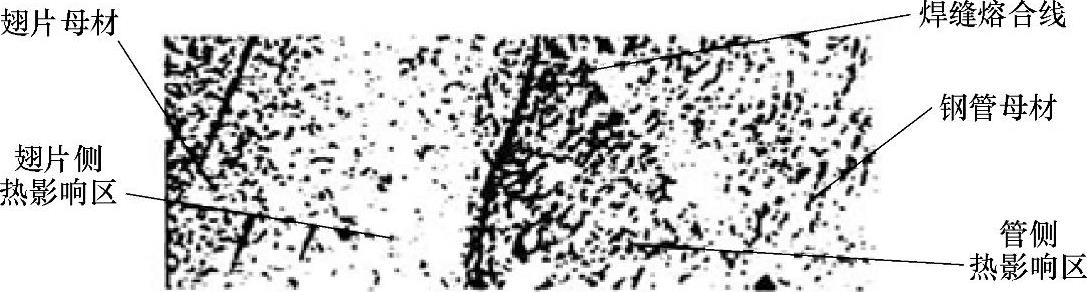

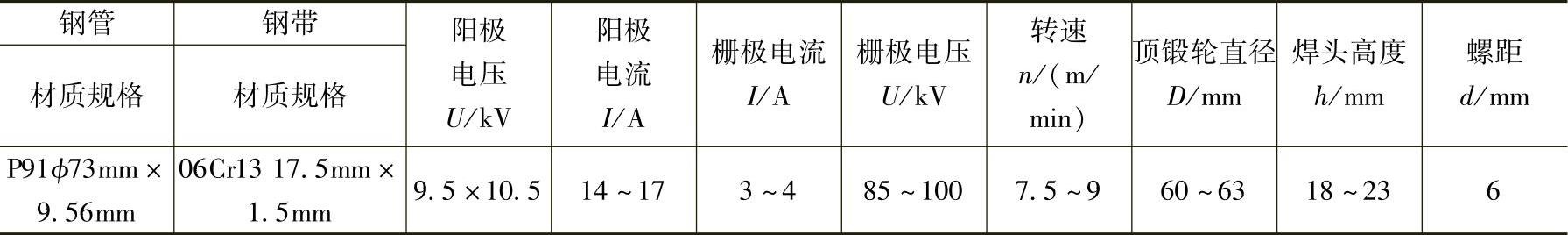

(3)焊接参数 化工行业《HG/T 3181—2009高频电阻焊螺旋翅片管》及机械行业《JB/T6512—1992高频电阻焊螺旋翅片管》锅炉用制造技术条件等标准。而对P91-0Cr13翅片管焊缝的金相分析表明(图2-5-16),翅片钢管的交界处还有清晰的分界线,并可看到焊道翅片两旁钢带熔渣的堆积现象。这主要因为:高频焊属固相连接;翅片与钢管为异质材料;不对称钢体焊接存在一根本性问题,即钢带上电流集中,容易达到焊接温度,而钢管上电流太分散,不容易集中,钢管温度往往低于钢带的温度,影响焊接质量及焊接效率;顶锻轮的分流和触头电极位置偏离等。因此,翅片管焊接参数的优化和监控至关重要,具体数据见表2-5-8。

图2-5-16 焊缝金相图

表2-5-8 焊接参数

(4)焊接检验 主要检查如下项目。

1)外观检验:焊后进行外观检验,见表2-5-9,结果满足标准要求。

2)焊着率检验:将翅片管剥开2~3圈,每120°测1次,依据焊着率=实际焊缝宽度/钢带名义厚度,检测结果为97%~106%,满足标准要求。

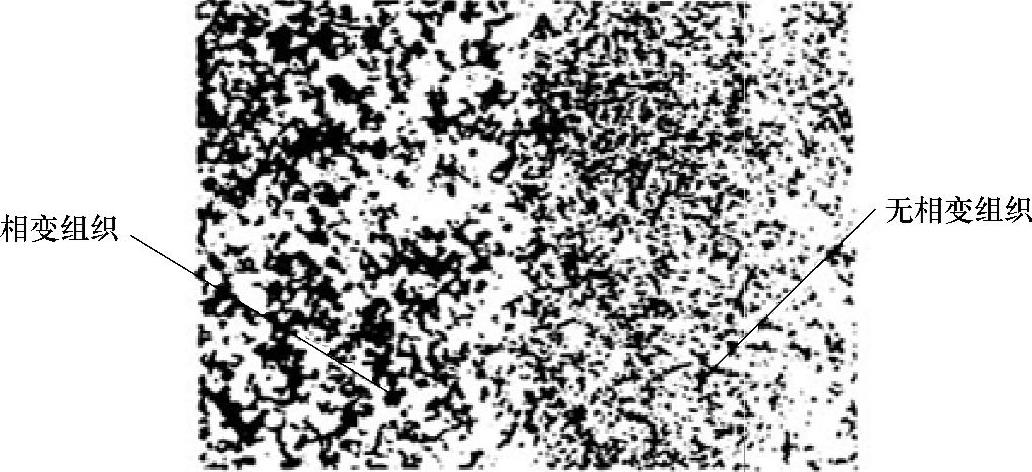

3)金相检验:管侧从接合面起,金相组织依次为:淬火+回火组织(回火马氏体M),不完全正火组织(原组织铁素体F+正火铁素体F′+正火珠光体P′)及原正火组织(铁素体F+珠光体P),同时,未发现夹渣、未熔合和裂纹等宏观缺陷,如图2-5-17所示。

表2-5-9 翅片管外观检测表

应该指出,淬火区的马氏体已发生回火转变,因此焊后不再需要进行热处理,这是因为管子淬火冷却后在随后的翅片焊接中又受到重复受热,相当于回火处理。因此淬火组织已完全转变成回火组织,消除了淬硬裂纹产生的可能性,因此没有必要再重复进行回火处理。

图2-5-17 管侧金相图

4)力学性能检验:根据产品制造技术要求和Q/SH.MM.25—2000标准对翅片管焊接接头做抗拉强度、抗冲击性能、水压(12MPa)试验,试验结果均可满足要求。

2.轻型H型钢高频焊生产线

H型钢又叫做宽翼缘工字钢,是现代建筑、桥梁和机械设备中广泛应用的一种型钢。由于用量大,各国都已进行规格化和系列化定型大量生产。

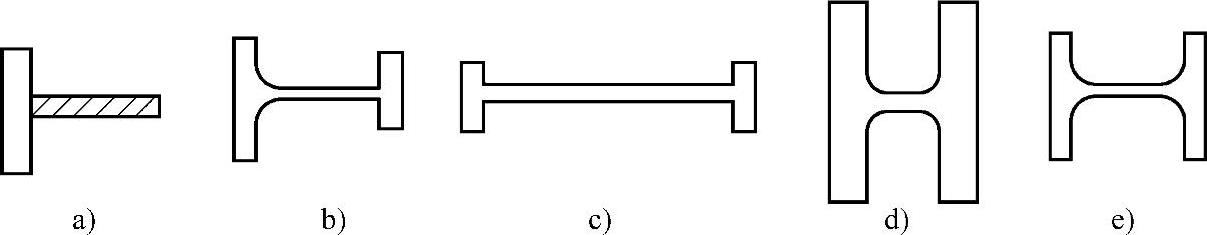

国外某公司用高频电阻焊(接触法)方法生产的不同断面(图2-5-18)的轻型H型钢,材质为普通碳素结构钢和高强度结构钢。H型钢高度为101~609.6mm,翼缘宽度为38.1~305mm,腹板厚度为1.6~12.7mm,翼缘厚度为2.4~19mm。可以是对称断面,也可以是非对称断面;可以是同质材料,也可以是异质钢材。高频焊机发生器的频率为960Hz、3000Hz和10000Hz;焊接高度为305mm的H型钢的焊机功率为280kW;焊接高度为533mm的H型钢,高频焊机功率为560kW。

图2-5-18 不同断面类型的轻型H型钢

a)不同钢种 b)不等宽翼缘 c)超高腹板d )特厚翼缘 e)不等厚翼缘

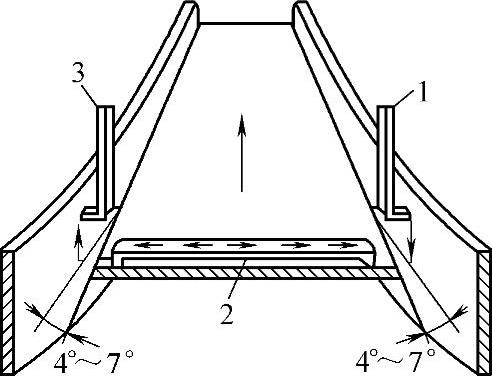

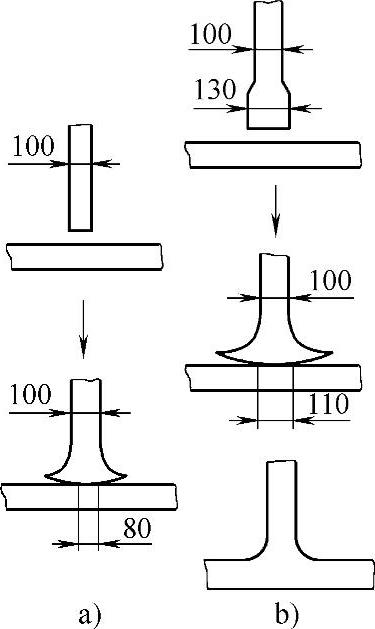

焊接是利用高频电流流经焊接区加热同时加压后完成的,图2-5-19为焊接电流导流图。焊接时,通过滑动触头(电极)1将电压为50~200V、频率为450kHz的高频电流传递给一个翼缘板,该电流沿着翼缘板和腹板端面V形区(开角4°~7°)流过,然后通过在腹板上的导流滑动触头(辅助电极)2流经腹板另一端面V形区后由滑动触头(电极)3流出,形成焊接回路。注意,由于翼缘板较厚,调整触头位置以使热量分布合适是很重要的。同时,焊前必须对腹板的边缘进行冷镦粗处理,只有镦粗才能保证T形焊缝处、腹板全厚和翼缘板焊合良好,去飞边后可得到全焊透的合格接头(图2-5-20b)。而没有进行镦粗处理时,则只能焊合腹板厚度的80%~85%(图2-5-20a)。

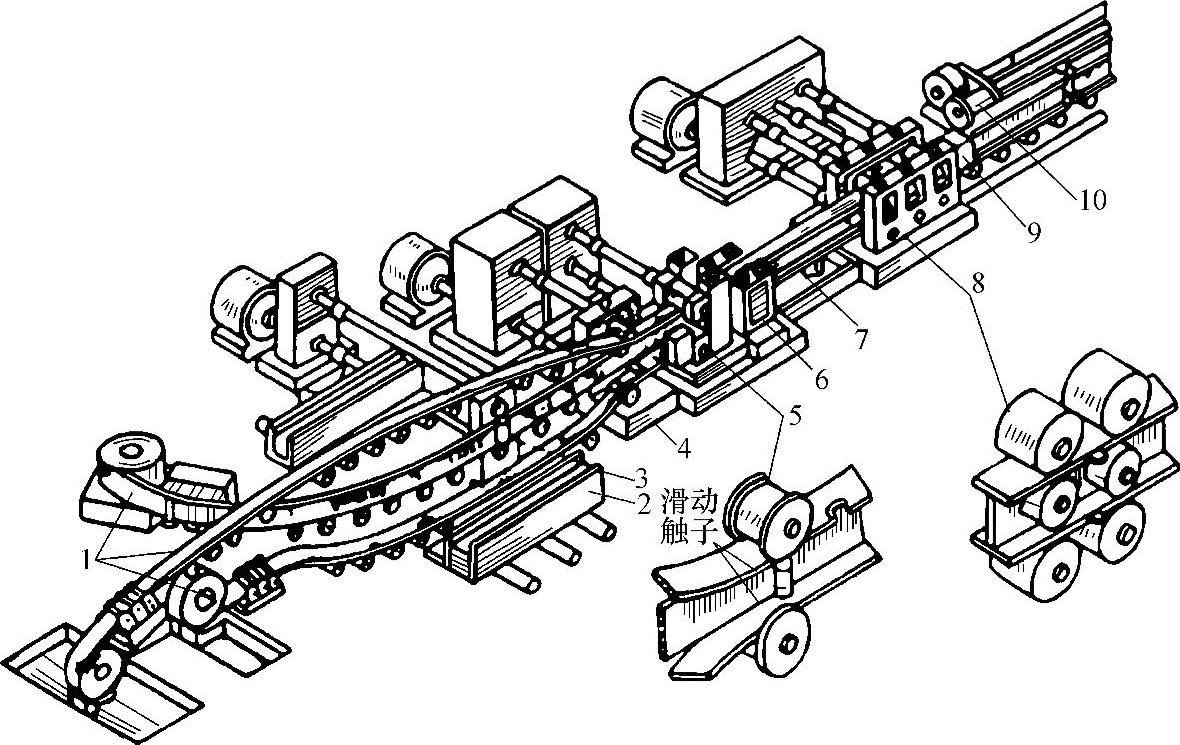

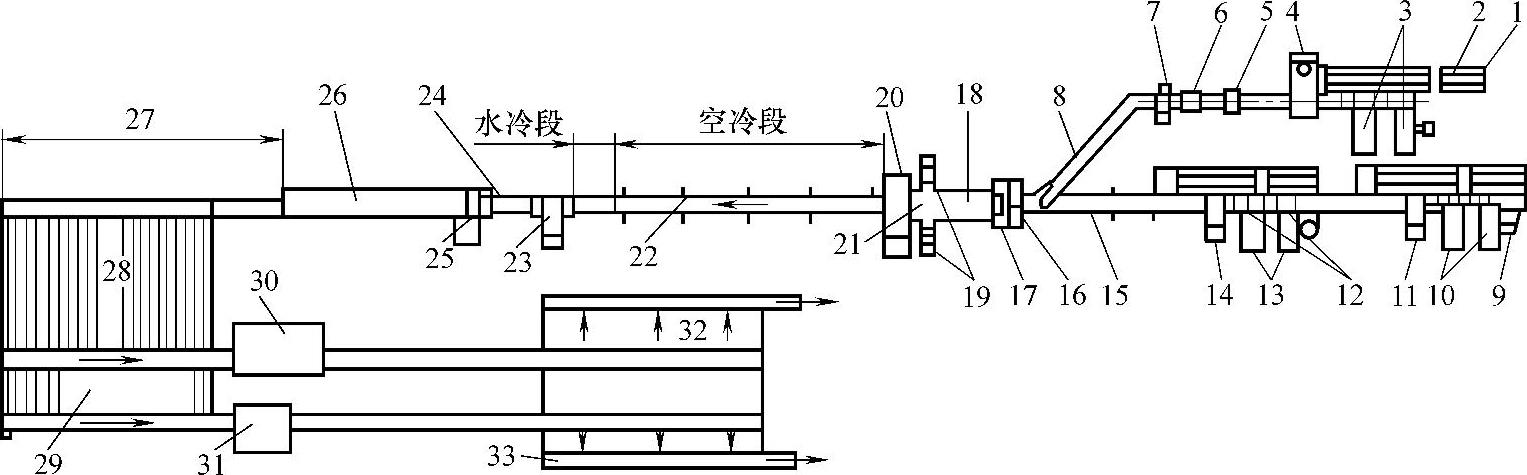

高频电阻焊H型钢机组组成如图2-5-21所示,生产过程如下:上翼缘板、腹板和下翼缘板的卷钢坯料分别在卷钢开卷机1所指三处开卷,然后用闪光对焊机接料(仅在前卷钢坯料快用完时);对于腹板尚需在腹板边缘镦粗机3处预镦粗两边缘,然后与经过翼板矫平机4后的上、下翼缘板一起送入高频电阻焊机5处进行焊接;焊后立即在6处去飞边整形,经7处冷却后进入矫正机组8进行纵向矫直及翼缘矫直,经9处无损检验焊缝质量,最后按所需长度在飞锯10处切断即得成品。

该公司轻型H型钢焊接生产线的平面布置如图2-5-22所示,从进料到出成品整个加工过程都是机械连续不断地自动进行,生产效率很高。

图2-5-19 高频电阻焊接的电流导流图

1、3—滑动触头 2—导流滑动触头

图2-5-20 腹板边缘镦粗处理对焊透的影响

a)焊前未镦粗 b)焊前经冷镦粗处理

图2-5-21 高频电阻焊H型钢机组

1—卷钢开卷机 2—翼板毛坯输送装置 3—腹板边缘镦粗机 4—翼板矫平机 5—高频电阻焊机 6—去飞边整形装置 7—冷却 8—矫正机组 9—无损检验设备 10—飞锯

图2-5-22 H型钢焊接生产线平面布置

1—三个钢带卷用的承载平台 2—带卷运输车 3—腹板开卷机 4—腹板矫直机 5—翼板剪切机 6—腹板对焊机 7—腹板

活套装置 8—腹板定向台 9—液压装置 10—上翼板开卷机 11—上翼板矫直机 12—卸卷装置 13—下翼板开卷机14—下翼板矫直机 15—输送机 16—镦粗辊机 17—腹板镦粗装置 18—焊机架 19—焊机 20—拉伸传动机架 21—去飞边整形装置 22—输送机 23—翼板矫直机 24—无损检测设备 25—H型钢锯断长度测量装置 26—飞锯 27—输出轨道 28—拖运机机架 29—拖运机 30—大型H型钢矫直机 31—轻型H型钢矫直机 32—成品检验台 33—输出

有关焊接方法与过程控制基础的文章

表2-5-5 挤压量的经验值3.高频直缝焊管低合金高强度钢管纵缝高频焊 碳当量CE<0.2%的碳素钢管,其高频焊的焊接性良好,焊后可不必进行热处理。但低合金高强度钢管的CE通常在0.2%~0.65%,在高频焊过程中,由于趋肤效应、邻近效应和热传导的共同作用,造成了管坯边缘附近的温度分布梯度、形成了熔化区、部分熔化区、过热组织区、正火区、不完全正火区、回火区等特殊区域。......

2023-06-26

高频电阻焊 带材成形为管坯并在挤压辊作用下,使对口两端面呈V形,即构成V形焊接区,V形顶点称汇合点。高频电阻焊时电流从电极直接输入,由于趋肤效应和邻近效应的作用,使电流主要集中于V形焊接区端面表层,并在邻近汇合点处电流密度最大,因而焊透性极好。......

2023-06-26

矩量法区域为满矩阵,对于天线布局问题,当设置较大矩量法区域提高精度时,内存需求和仿真时间都面临挑战,因此需要采用MLFMM算法加速矩量法区域的求解。多层快速多极子算法加速矩量法的矩阵求解,从而提高矩量法区域的求解效率,降低内存需求。加入以上加速改进技术,MLFMM/LEPO相比MOM/PO算法,精确计算区域增大,高频计算区域网格划分更少,计算效率和计算精度可以提升,仿真精度更接近MLFMM算法。......

2023-10-31

CO2激光能量转换率约为10%左右,输出功率大,目前常用功率为2~5kW,国外已用100kW的CO2激光焊机进行焊接。图7-105为灯泵浦固体激光器示意图。光学谐振腔除了提供光学正反馈维持激光持续振荡以形成受......

2023-07-02

本节主要通过一个切片的应用实例,来巩固关于切片的运用知识,包括创建切片、设置切片选项和编辑切片等。图12-23 设置“图像”类型切片图12-24 设置“无图像类型”切片单击“确定”按钮退出“切片选项”对话框。图12-25 网页效果在打开的网页中,将鼠标放置在网页顶部的图像上,浏览器的状态栏中则显示出相应的信息,鼠标指针上也显示有替代文本信息。......

2023-10-16

普通的填丝TIG焊,焊接过程稳定,质量好,但效率低。为此,通常采用交流电源加热填充焊丝或采用脉冲调制,并限制加热电流不超过焊接电流的60%,使TIG焊电弧和热丝电流峰值相互交替,以减少磁偏吹。热丝TIG焊焊接效率整整提高了一倍。此外热丝TIG焊还可以减少焊缝中的裂纹。热丝TIG焊由于效率高,通常可使焊接速度增加3~5倍,因此可应用于快速焊的生产线上。......

2023-06-26

PW4000航空发动机的4号轴承润滑油压力管材质为不锈钢,接头进行感应钎焊。航空发动机管件钎焊修复的工艺过程包括管路表面的清理、钎剂与钎料的预置、钎焊定位、感应钎焊、焊后处理。......

2023-06-26

相关推荐