2)不等厚度和不同材料缝焊时,可采用类似点焊的工艺措施,改善熔核偏移。图2-2-31b表明,电极压力对焊透率的影响较小。图2-2-31还表明,当焊接电流更大些时(曲线3),尽管电极压力发生很大的变化,但熔核宽度、焊透率均波动很小。图2-2-31 电极压力对焊透率和熔核宽度的影响a)对熔核宽度的影响 b)对焊透率的影响1—16100A 2—18950A 3—22050A焊接速度v焊接速度是影响缝焊过程的最重要参数之一。......

2023-06-26

1.高频焊的主要特点

(1)高频焊主要特点

1)焊接速度高:这是由于电能高度集中,焊接区加热速度极快,焊接速度高达150~200m/min时仍不会产生“跳焊”现象。

2)热影响区小:这是由于焊接速度高,工件自冷作用强,故热影响区窄且不易发生氧化,从而可获得良好组织与性能的焊缝。

3)待焊处表面可不必进行焊前清理。

(2)高频感应焊管优点 与高频电阻焊管相比其主要优点如下:

1)焊管表面光滑,特别是焊道内表面较平整。

2)感应圈不与管壁接触,故对管坯接头及表面质量要求比较低,也不会像高频电阻焊时那样可能引起管子表面烧伤。

3)因不存在电极(滑动触头)压力,故不会引起管坯局部失稳变形,也不会引起管坯表面镀层擦伤,因此适宜于制造薄壁管和涂层管。

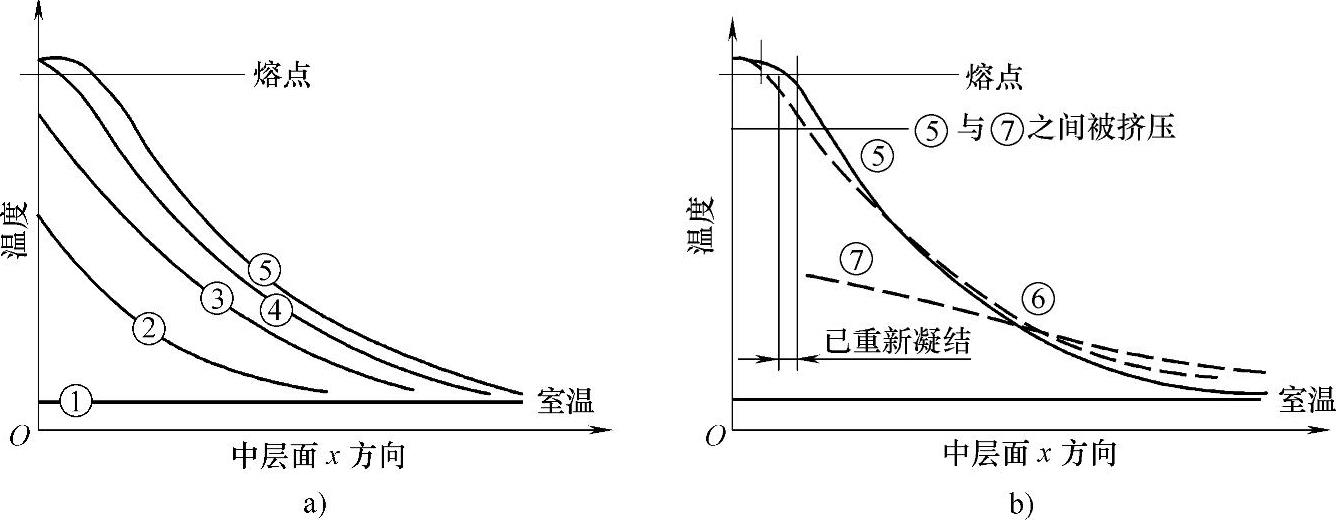

图2-5-4 焊接区不同位置上温度分布

a)加热区间不同位置上温度分布 b)挤压顶锻区间不同位置上温度分布

4)不用电极,因而省料省时,也不存在电极脱离工件造成功率传输不稳而影响焊接质量等问题。

但是,高频感应焊能量损失较大,在使用相同功率焊制同种规格管子时,其焊接速度仅为电阻法的1/3~1/2,因而对中、大径管的制造则以选用电阻法为宜。

2.高频焊的焊接参数及选择

高频焊优质接头的获得主要取决于能否建立理想焊接状态以及是否能将氧化物及其他杂质挤出接头焊缝区。其关键是在焊接区的板内、外边缘获得一致的温度,并使挤压量与加热温度有适当的匹配。除材质因素外,主要影响因素有电源频率、管坯坡口形状、汇合角、电极和感应圈及阻抗器的安放位置、输入功率、焊接速度、焊接压力等。

(1)电源频率 频率的提高有利于趋肤效应和邻近效应的发挥,提高焊接效率,但要获得优质焊缝,频率选择主要取决于管坯材质及其壁厚。一般焊有色金属管的频率要比焊碳钢管时为高,这主要因有色金属管的热导率高所致。同时,为能保证对口两边加热宽度适中,又能保证厚度方向加热均匀,通常焊薄壁管时选择频率高些,焊厚壁管时选择频率低些。例如,焊制碳钢管多采用350~450kHz的频率,而在制造特别厚壁管时,采用50kHz频率。

(2)管坯坡口形状 通常采用I形坡口,可使沿厚度方向加热均匀,而且坡口准备容易。但当管坯厚度很大时,I形坡口将使坡口横断面的中心部分加热不足,而其上、下边缘加热过度,这时可选用双V形坡口以使横断面加热均匀,焊后接头硬度也趋向一致。

(3)汇合角的选择 汇合角α的大小对高频焊闪光过程的稳定性、焊缝质量、焊接效率均有很大影响。通常取2°~6°比较适宜(图2-5-5)。汇合角过小,将使闪光过程不稳定,焊缝中易产生弧坑、针孔等缺陷;汇合角过大,将使邻近效应减弱,功耗增加。同时,过大的α角易引起管坯边缘产生皱褶。

图2-5-5 直缝钢管的焊接示意图

(4)安放位置 电极、感应圈及阻抗器安放位置如下。

1)电极位置:在高频电阻焊中,电极安放位置应尽可能靠近挤压辊,与其中心线距离取20~150mm,焊铝管时取下限,焊壁厚10mm以上低碳钢管时取上限,见表2-5-1。

2)感应圈位置:在高频感应焊中,感应圈应与管子同心放置(图2-5-5),其距两挤压辊轮中心连线也应尽可能靠近(表2-5-2)。同时,应注意感应圈宽度a与管坯直径D关系为a=(1.0~1.2)D;感应圈内径与管坯表面间隙h≈3~5mm(图2-5-5)。

表2-5-1 电极位置(低碳钢)

表2-5-2 感应圈位置(低碳钢)

3)阻抗器位置:阻抗器应与管坯同轴安放,移动阻抗器、感应圈的前后位置,均可加强或减弱对口边缘加热,调节板厚方向内外温度至接近一致。通常阻抗器前端可超出两挤压辊轮中心线c=3~4mm,如图2-5-6所示。但可能使移动阻抗器的次数增加,影响焊接生产正常进行,所以在保证质量的条件下,c也可以选为零值或距离该中心连线10~20mm。同时,阻抗器(磁棒)的断面积应约为管坯内圆断面积的75%,且与管坯内壁之间的间隙为6~15mm。

图2-5-6 阻抗器安装位置

(5)输入功率的选择 生产上用振荡器输入功率来度量输出给焊缝的加热功率。输入功率小时,因管坯坡口面加热不足,达不到焊接温度而产生未焊透缺陷;输入功率过大,将使坡口面加热温度过高而引起过热或过烧,甚至使焊缝击穿,造成熔化金属严重喷溅而形成针孔或夹渣缺陷。

(6)焊接速度的选择 焊接速度是主要焊接参数。随着焊接速度的提高,管坯坡口面挤压速度会随着提高,这有利于将焊接区液态金属层和氧化物挤出去,得到优质的固相连接。然而,在输入功率一定的情况下,焊接速度不可能无限制提高,否则将达不到理想的焊接温度。焊接速度可用式(2-5-1)估算。

式中 P——高频振荡器输入功率,单位为kW;

K1——与管坯材质有关的经验系数,见表2-5-3;

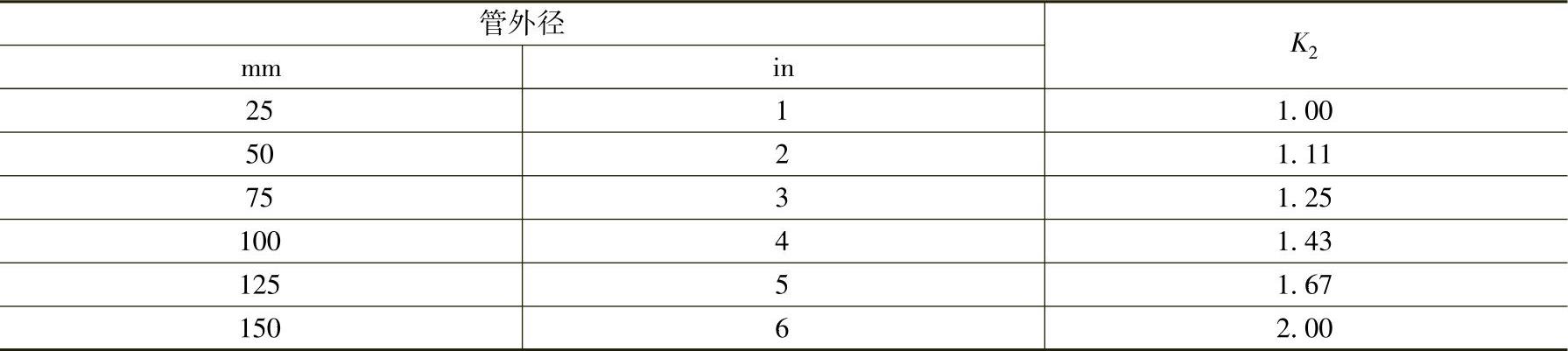

K2——与管径有关的修正系数,高频电阻焊取1,高频感应焊时取值见表2-5-4;

δ——管坯壁厚,单位为mm;

b——坡口两边加热区宽度,单位为cm,一般设b=10mm;

v——焊接速度,单位为m/min。

表2-5-3 K1值

表2-5-4 感应焊时的K2值

注:1in=25.4mm。

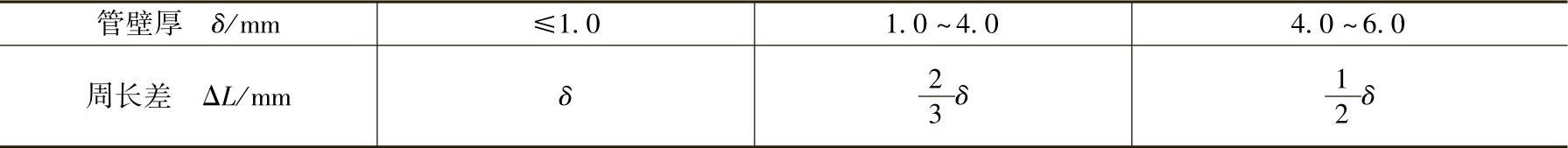

(7)焊接压力的选择 焊接压力是高频焊主要焊接参数。一般以100~300MPa为宜,生产上以管坯被挤压的量来表示,它是通过改变挤压辊间距来调节的。挤压量也常用挤压辊前后管材的周长差ΔL来表示,其具体值随管壁厚度不同而异,见表2-5-5。

表2-5-5 挤压量的经验值

3.高频直缝焊管

(1)低合金高强度钢管纵缝高频焊 碳当量CE<0.2%的碳素钢管,其高频焊的焊接性良好,焊后可不必进行热处理。但低合金高强度钢管的CE通常在0.2%~0.65%,在高频焊过程中,由于趋肤效应、邻近效应和热传导的共同作用,造成了管坯边缘附近的温度分布梯度、形成了熔化区、部分熔化区、过热组织区、正火区、不完全正火区、回火区等特殊区域。其中过热组织区由于焊接温度在1373K以上,奥氏体晶粒急剧长大,冷却后晶粒粗大,在一定化学成分和冷却速度条件下还会形成淬硬组织。此外,由于温度梯度的存在也会产生焊接应力,作为综合结果,接头力学性能将低于母材,所以必须进行焊后热处理,即所谓“焊缝物理无缝化处理”。主要有以下两种方法:

1)焊缝局部常化处理:切除钢管外飞边后,在通水冷却和定径之前,用中频感应加热装置(图2-5-7)将焊缝热影响区加热至约1200K,然后空冷至811K以下,这是一种在线正火热处理,适用于较大管径的钢管(外径200mm以上)。

2)整体常化处理:对于直径较小的钢管,可以采用中频感应或火焰加热方法将管坯加热到1173K以上,然后空冷或在带有可控气氛的冷却室中冷却下来。当焊接含有易生成难熔氧化物元素(如Cr)的管坯时,为减少焊缝中的氧化夹杂,可在高频焊接装置处和管坯内部喷送中性气体流(N2)进行气体保护。

图2-5-7 中频感应加热焊缝

(2)不锈钢管纵缝的高频焊 不锈钢的导热性差,电阻率高,可用较低的输入功率和较高的焊接速度焊接,其V形角的角度推荐为5°~7°。由于不锈钢高温强度大需要增大焊接压力,比焊低碳钢管大40~50MPa。同时,不锈钢管纵缝高频焊的主要问题是焊接热影响区由于碳化物析出使耐蚀性降低。采用焊前固溶处理、高的焊接速度,并紧接着焊后使管材通过冷却器进行急冷等措施,在不用惰性气体保护的情况下就可得到耐蚀性良好的接头。

(3)铝合金管纵缝的高频焊 铝合金管纵缝高频焊的关键是必须将对口中难熔氧化物Al2O3挤出焊缝,这就要求提高焊接速度,约为焊接钢管时的2倍,只有这样才可缩短在液态温度下的停留时间,减少散热所引起的温度降低,并可增加挤压速度,促进氧化物的挤出。其V形角的角度推荐为5°~7°,当V形角的角度较小时,易产生冷焊和夹杂缺陷。同时,铝合金是非导磁体,高频电流穿透深度较大,要求高频电源的电压和功率应具有较高的稳定度及较小的波纹系数(小于1%),并应选取较高的电源频率。

4.高频螺旋缝焊管

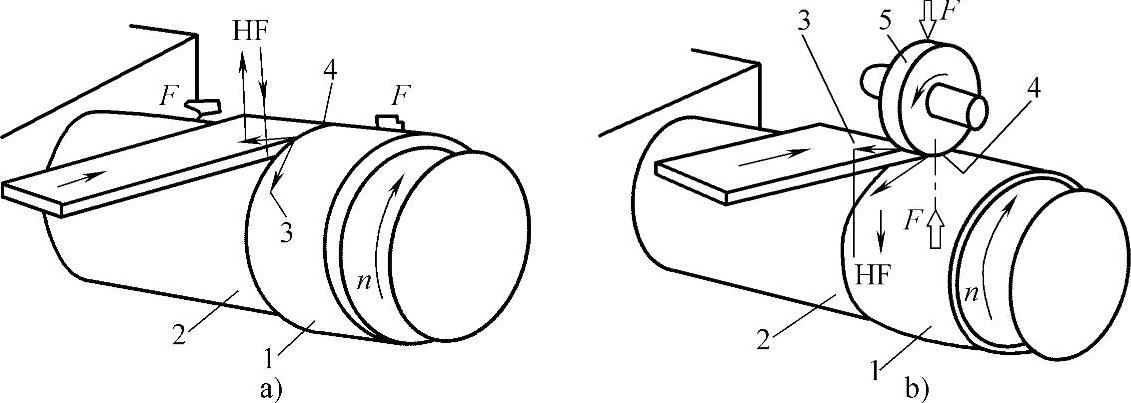

高频螺旋缝焊管简称高频螺旋焊管,除能使用较窄的带钢(卷带)焊出直径很大的管子外,还能用同一宽度的带钢焊出不同直径的管材。焊接时,将带钢连续地送入成型轧机,使之螺旋地绕心轴弯曲成圆筒状,并使其边缘间相互形成对接(图2-5-8a)或搭接缝(图2-5-8b)同时又构成相应的V形汇合角,然后再用高频接触法进行连续焊接。对接缝一般用于制造厚壁管;搭接缝则用于生产薄壁管。为避免对接端面出现不均匀加热,接头两边应加工成60°~70°角的坡口。搭接缝的搭接量可随管坯厚度的不同在2~5mm选取。用200kW高频电源可制造壁厚6~14mm,直径达1024mm的大直径螺旋接缝管,焊接速度可达30~90m/min。由于螺旋管比直缝管承载能力大,多用于石油、天然气管道。

综上所述,高频焊可焊接低碳钢、低合金高强度钢、不锈钢、铝及铝合金、钛及钛合金(需用惰性气体保护)、铜及铜合金(黄铜件要使用焊剂)、镍、锆等金属材料;可焊接薄壁管、电缆套管、直缝管、螺旋缝管、鳍片管、结构型材(T形、I形、H形等)、板(带)材等。

图2-5-8 高频螺旋焊管示意图

a)对接螺旋缝 b)搭接螺旋缝

1—成品管 2—心轴 3—电极位置 4—焊合点 5—挤压辊轮

HF—高频电源 F—挤压力 n—管子旋转方向

有关焊接方法与过程控制基础的文章

2)不等厚度和不同材料缝焊时,可采用类似点焊的工艺措施,改善熔核偏移。图2-2-31b表明,电极压力对焊透率的影响较小。图2-2-31还表明,当焊接电流更大些时(曲线3),尽管电极压力发生很大的变化,但熔核宽度、焊透率均波动很小。图2-2-31 电极压力对焊透率和熔核宽度的影响a)对熔核宽度的影响 b)对焊透率的影响1—16100A 2—18950A 3—22050A焊接速度v焊接速度是影响缝焊过程的最重要参数之一。......

2023-06-26

3)离子气种类及流量:等离子弧焊最常用的保护气体和工作气体是氩气,适用于所有金属。表1-7-2为小电流等离子弧焊时常采用的保护气体。小电流等离子弧焊时,保护气可以不同。表1-7-3 等离子弧焊常见缺陷及消除措施......

2023-06-26

例如钢焊件一般随含碳量增加而塑性比下降,应按结构受力及所用材料合理选用塑(延)性比。对于重要焊接结构和铝合金焊件等,尚需每批抽测施加一定电极压力下的两电极间总电阻R,以评定清理效果,一般情况下可由清理工艺保证。1)焊接电流I:焊接时流经焊接回路的电流称为焊接电流,一般在数万安培以内。......

2023-06-26

2)各凸点或凸环沿圆周高度必须均匀一致。一般来讲,上述问题不是仅仅调整焊接参数就能解决,而是要在焊接条件上,如凸焊接头结构合理性、凸焊电极、凸焊模具和夹具,采用带预热脉冲的控制器、直至采用高精度的直流焊机和滚动摩擦加压机构等。凸焊电极、模具选择等可参见第2篇2.5.3节相关内容。......

2023-06-26

高频电阻焊 带材成形为管坯并在挤压辊作用下,使对口两端面呈V形,即构成V形焊接区,V形顶点称汇合点。高频电阻焊时电流从电极直接输入,由于趋肤效应和邻近效应的作用,使电流主要集中于V形焊接区端面表层,并在邻近汇合点处电流密度最大,因而焊透性极好。......

2023-06-26

因此,被粘铸钢件表面的清洁度及表面处理是决定黏结剂与铸钢件连接接头的强度和耐久性的主要因素之一。表214 黏结剂配比及固化时间参照表4.固化固化又称硬化,是黏结剂通过溶剂挥发,熔体冷却、乳液凝聚的物理作用或交联、接枝、缩聚、加聚的化学作用,使其变为固体,并且有一定强度的过程。......

2023-06-28

相关推荐