表2-4-1 典型材料的连续驱动摩擦焊的焊接参数表2-4-2 典型零件的连续驱动摩擦焊焊接参数①焊后立即在750℃炉中保温,退火。......

2023-06-26

1.铝合金的焊接

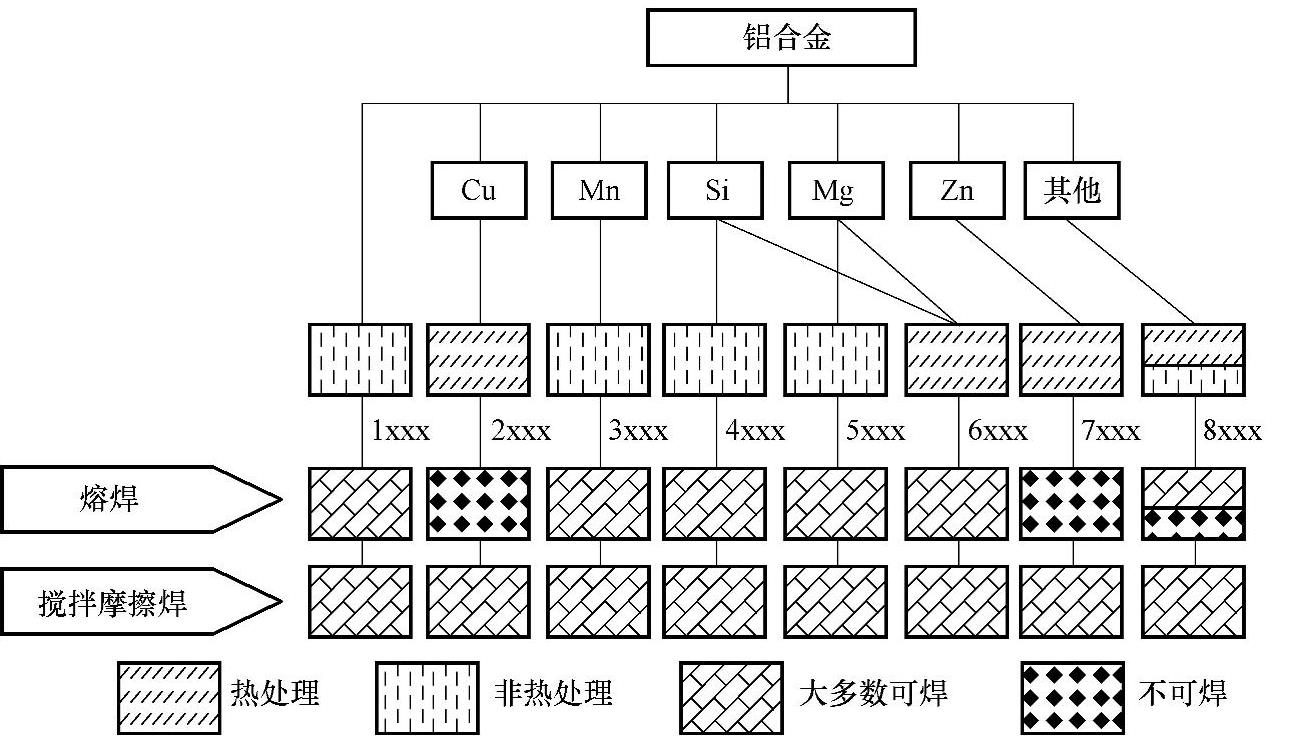

铝合金在飞机、汽车、船舶等结构中得到广泛应用,可以减轻结构的重量。利用搅拌摩擦焊技术,可以克服熔焊时产生气孔、裂纹等缺陷,特别是高强铝合金,熔焊的强度系数比较低,采用搅拌摩擦焊可以大大提高接头强度。图2-4-27给出了铝合金熔焊和搅拌摩擦焊的焊接性比较,搅拌摩擦焊可以焊接所有系列的铝合金。

图2-4-27 铝合金熔焊和搅拌摩擦焊焊接性比较

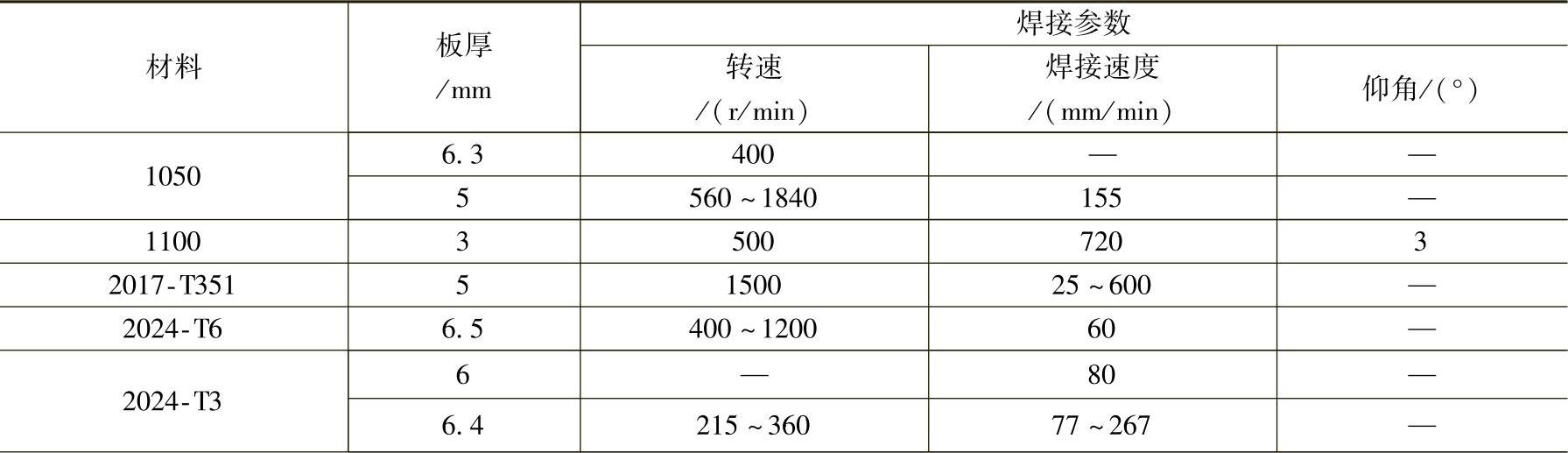

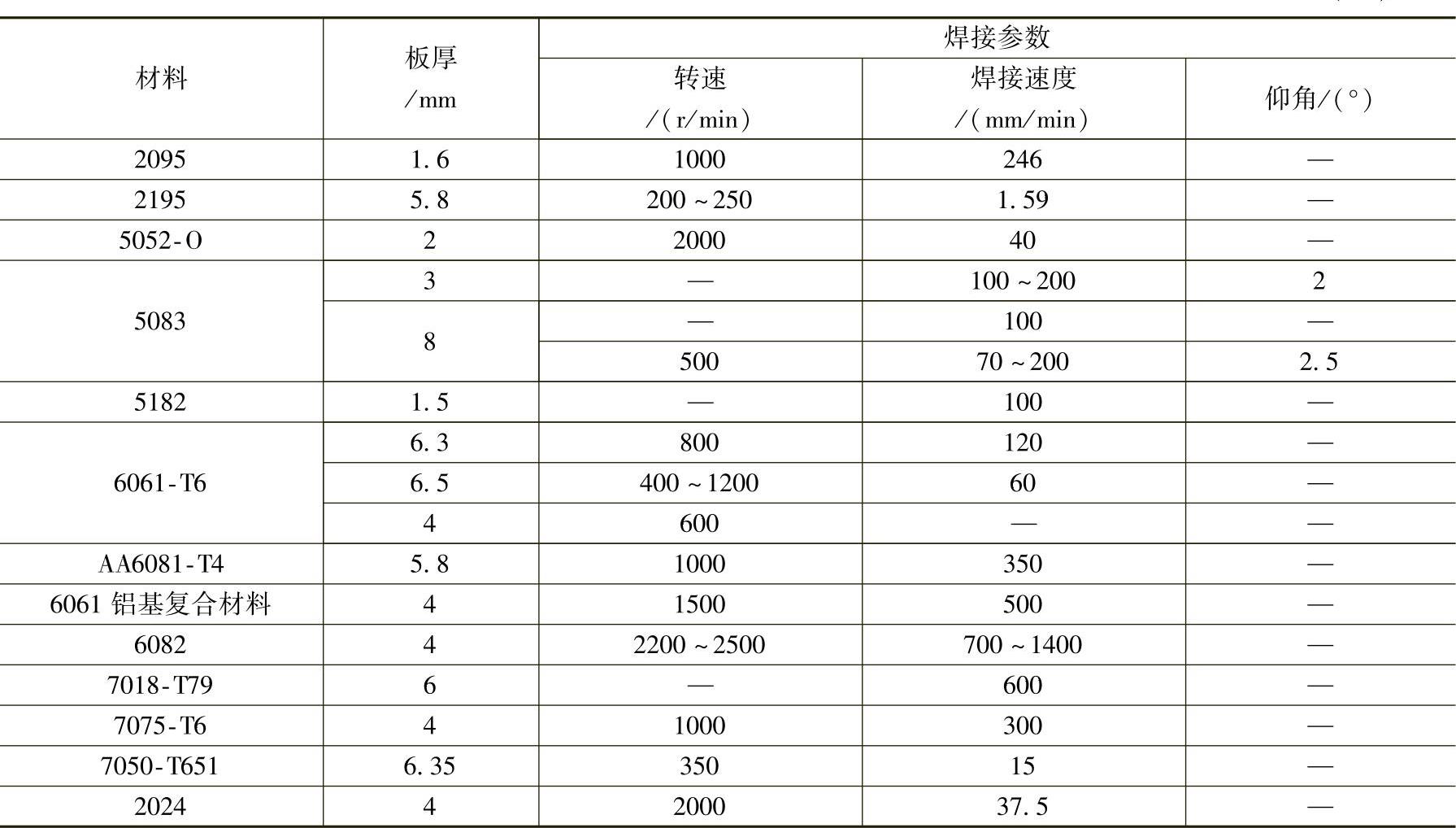

表2-4-8给出了铝合金接头强度及其搅拌摩擦焊接参数。通过研究焊接速度、焊具转速、轴向压力、焊具倾角以及焊具几何参数对接头性能的影响规律,并进行参数优化,可以找到最佳的焊接参数匹配区间。当以这个区间内的参数进行搅拌摩擦焊时,可以获得最佳性能的搅拌摩擦焊接头。

表2-4-8 铝合金搅拌摩擦焊接头性能及焊接参数

(续)

2.镁合金的焊接

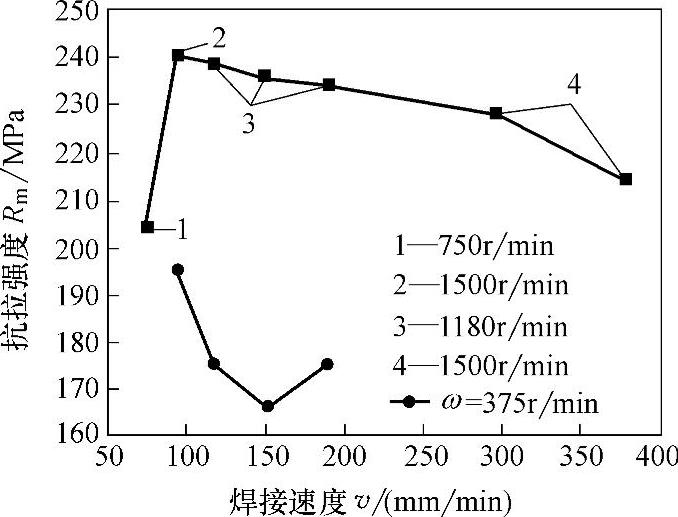

目前有文献报道的采用搅拌摩擦焊接方法焊接的镁合金主要有AZ31、AZ61、AZ91 MB3等。图2-4-28显示出焊接速度对接头强度的影响,同时也显示出相同焊接速度条件下搅拌头转速对接头强度的影响。从图中可知,当旋转速度为375r/min时,接头强度随焊接速度的提高先上升后下降,在150mm/min的焊接速度时达到强度的最低值。这是由于旋转速度越高,搅拌产热增加,而焊接速度提高,单位长度焊缝的热输入降低,二者的比值决定了接头的实际热输入。实验结果表明,对于厚2.5mm的AZ31镁合金,最佳焊接参数为:搅拌头旋转速度900~1500r/min,焊接速度95~150mm/min,接头的最高强度可达240MPa。

图2-4-28 焊接速度对接头强度的影响

MB3镁合金的搅拌摩擦也具有同样的规律,当搅拌头转速过低时,工件不能形成完好的焊缝,在搅拌头后方形成一条沟槽,两试件之间只实现了局部结合,焊缝外观成形不好,内部存在小的空洞和组织疏松,且试样的抗拉强度也低。当旋转速度提高到1500r/min以上时,焊缝组织致密,接头强度可以达到母材强度的90%~98%。当焊接速度变化时,接头强度呈山形变化。对于厚3mm的MB3镁合金板(抗拉强度245MPa、伸长率6%),焊接速度为25mm/min时,其强度最低,焊接速度为48mm/min时,强度上升到最高值,进一步增加焊接速度到60mm/min,强度反而下降。金相组织观察可知,焊接速度为25mm/min的焊缝存在明显的过热组织,热影响区晶粒长大严重。这是由于在焊接速度较慢的情况下,内部金属晶粒经历了长时高温的缘故。焊接速度为60mm/min的焊缝存在微小的空洞或组织疏松,此现象是因为当焊接速度过高时,焊接热输入变低,热塑性软化层厚度小,不足以使焊缝完全闭合的结果。

3.铜合金的焊接

采用搅拌摩擦焊焊接Cu合金,可以消除熔焊时的焊缝成形能力差、热裂倾向大、难于熔合、未焊透、表面成形差等外观缺陷和焊缝及热影响区热裂纹、气孔等内部缺陷。在轴肩压力基本恒定的条件下,当4<(ω/v)<8时,焊缝外观成形良好,焊缝内部无缺陷;当ω/v<4时,由于单位长度焊缝上的热输入过小,容易产生孔洞等缺陷;当ω/v>8时,焊接区温度过高,焊缝表面由于过热而氧化成暗褐色。当选用尺寸合适的锥形螺纹形搅拌针时,焊缝成形良好;而选用圆柱形搅拌针时,焊缝容易产生缺陷。这说明螺纹形搅拌针的螺纹槽能改善热塑性材料的流动,从而有利于形成致密的焊缝。图2-4-29为铜合金搅拌摩擦焊接头的组织形貌,焊缝中无任何缺陷,接头成形良好,焊核区平均晶粒尺寸约为70μm(母材的平均晶粒尺寸约为100μm),并有变形孪晶存在。这说明,焊核区晶粒在搅拌摩擦焊中发生了再结晶而得到了细化。接头横截面显微硬度测试结果显示,焊核区的显微硬度低于母材区的显微硬度值,这是由于焊核区发生了再结晶的原因。

试验结果表明,厚6mm的T2纯铜板,最佳焊接参数为:搅拌头旋转速度600~950r/min,焊接速度75~150mm/min,接头强度超过242MPa,接头的伸长率超过12%,最高为14%。

图2-4-29 铜合金搅拌摩擦焊接头的组织形貌

a)焊核区 b)母材区

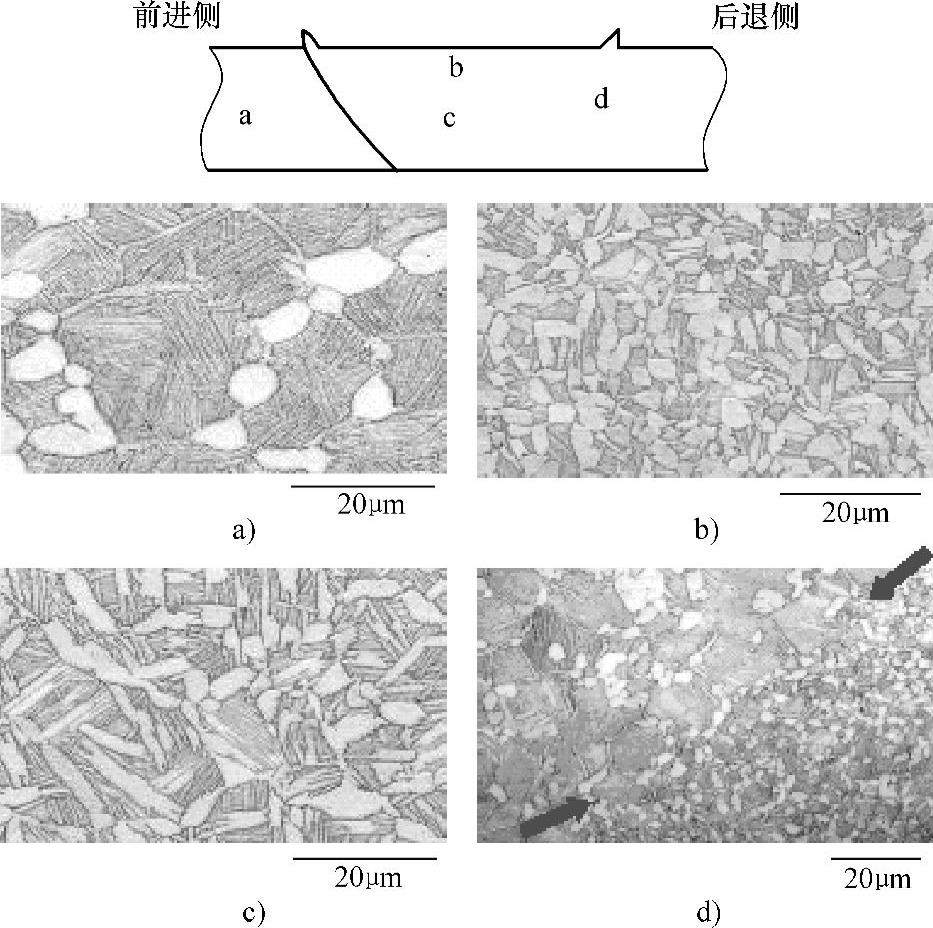

图2-4-30 钛合金搅拌摩擦焊接头微观组织

a)母材区 b)焊核区上部 c)焊核区中部d)过渡区

4.钛合金的焊接

图2-4-30是Ti-6Al-4V搅拌摩擦焊后接头各区的微观组织照片。与铝合金搅拌摩擦焊的焊接接头微观组织相比,钛合金搅拌摩擦焊接头明显没有热机影响区。焊核区与热影响区之间没有变形晶粒的过渡。钛合金母材的微观组织由等轴α和(α+β)板条状组织构成(见图2-4-30a)。焊核区上部显微组织为等轴α晶粒和(α+β)的小晶团组织构成(见图2-4-30b)。并且,等轴α晶粒和(α+β)的尺寸要比母材内的晶粒尺寸小。焊核区中部的微观组织与上部微观组织相近,只是尺寸大一些(见图2-4-30c),这可能是因为在焊核区中部散热条件较焊缝上表面差,较长的保温时间,使焊核区中部的组织有时间长大的原因。图2-4-30d为焊核区和热影响区交界处的微观组织,该区组织变化较明显,无过渡,晶粒组织直接从母材较粗大的等轴α和(α+β)板条状变化到焊核区等轴状的α和(α+β)组织。

5.铝基复合材料的焊接

目前用于搅拌摩擦焊研究的复合材料主要有6061+Al2O320%、2014+Al2O320%、A359+SiC20%、6061+B4C20%等。

对铝基复合材料6061+B4C20%的接头微观组织进行分析可知,焊核区的微观组织和母材区的微观组织非常接近。在整个接头上很难区分出焊缝区和母材区。接头的拉伸性能测试结果表明,搅拌摩擦焊接头的力学性能优于TIG焊,并且与母材性能很接近,当母材的增强相分布不均匀时,搅拌摩擦焊接头的强度比母材高。铝基复合材料搅拌摩擦焊时,增强相对搅拌头有较大的摩擦作用,这种磨损使搅拌头产生很大的损耗,损耗的Fe元素最终沉积到焊缝前进侧和焊缝区金属一起形成接头。因此,需要开发耐磨性好的搅拌头。

6.钢的搅拌摩擦焊

近年来,对钢的搅拌摩擦焊的焊接性研究越来越多。目前可见报道的有DH-36、316L、304L、430、329J4L、HSLA-65和AISI1010等。与铝合金相类似,钢的搅拌摩擦焊接头同样存在焊核区、热机影响区和热影响区。对于平均晶粒尺寸约为22.2μm的304奥氏体不锈钢,焊接后的焊核区为等轴晶粒组织,晶粒内部含有一定量的位错,平均晶粒尺寸约为14.1μm,比母材区略小。焊核区以外为热机影响区,热机影响区为亚晶组织结构,平均晶粒尺寸约为11.2μm,与焊核区相近,约为母材区的一半,焊核区和热机影响区的组织发生了回复和再结晶,这与铝合金的搅拌摩擦焊相类似。

7.搅拌摩擦焊实例

图2-4-31是搅拌摩擦焊应用的典型例子,图2-4-31a为铜合金管的焊接样件,图2-4-31b为航空航天用铝合金筒体构件的焊接现场,图2-4-31c为板材对接,图2-4-31d为飞机舱门的焊接。

图2-4-31 搅拌摩擦焊实例

a)铜合金管 b)铝合金筒体构件 c)板材对接 d)飞机舱门

有关焊接方法与过程控制基础的文章

图2-4-33为采用搅拌摩擦点焊方法获得的铝合金和高强钢的点焊样件。通过对2mm厚6061- T4铝合金薄板进行搅拌摩擦点焊研究发现,点焊接头的结合强度不仅与焊接参数有关,而且与搅拌头的形貌尺寸密切相关。与搅拌摩擦焊技术相比,用于表面改性的搅拌头只有轴肩而没有搅拌针。搅拌摩擦焊修复技术可消除机翼裂纹修理时的高应力集中,其蒙皮表面需要的首次安全检验时间推迟了3.5倍,同时也减少了随后的检验次数。......

2023-06-26

在搅拌摩擦焊过程中,搅拌针的形状对摩擦产热及金属的塑性流动状态有重要作用。根据焊接对象的不同,搅拌摩擦焊设备有多种类型。通常搅拌摩擦焊设备的主要部件有:搅拌头、机械转动系统、行走系统、控制系统、工件夹紧机构和刚性机架等。常见的搅拌摩擦焊设备结构有C形、龙门式和悬臂式等。图7-123和图7-124为典型的筒段纵缝立式搅拌摩擦焊设备和筒段环缝卧式搅拌摩擦焊设备。......

2023-07-02

C型搅拌摩擦焊焊接设备一般焊接厚度10mm以下的铝合金或镁合金,焊缝形式为纵向直缝、T形焊缝和环焊缝。龙门式搅拌摩擦焊焊接设备主要用于大型构件、大厚度材料的焊接,是生产中应用最多的一种。表2-4-15是部分搅拌摩擦焊焊接设备的主要型号与技术参数。......

2023-06-26

图2-4-14 搅拌摩擦焊原理示意图2.接头形成机理接头组织 搅拌摩擦焊时,由于轴肩和焊件上表面紧密接触,因而焊缝通常呈V形,接头一般形成三个组织明显不同的区域。对6061-T651铝合金搅拌摩擦焊接头热机影响区的组织分析表明,该区内的晶界大多为小角晶界。......

2023-06-26

搅拌摩擦焊本身也存在如下缺点:1)不同的结构需要不同的工装夹具,设备的灵活性差。焊接速度 图2-4-21为焊接速度对铝锂合金搅拌摩擦焊接头抗拉强度的影响。......

2023-06-26

由于受到焊机吨位的限制,冷压焊件的搭接厚度或对接焊断面面积不能过大,焊接件的硬度受冷压焊模具材料的限制也不能过高。搭接冷压焊可以焊接厚度为0.01~20mm的箔材、带材和板材以及管材的封端及棒材的搭接等。对接冷压焊接头的最小断面积为0.5mm2,最大焊接端面积可达500mm2。靠端头平整的环状端面对球施加压力,焊点外形虽然为圆形,但真正焊接部分仅是加压的环状部分。......

2023-06-26

典型设备的技术参数 表2-4-11和表2-4-12是部分国内连续驱动摩擦焊机和混合式摩擦焊机的型号及技术指标,表2-4-13是部分国外厂家的设备型号及主要技术指标。表2-4-14是美国MIT公司惯性摩擦焊机的型号和技术指标。......

2023-06-26

相关推荐