在搅拌摩擦焊过程中,搅拌针的形状对摩擦产热及金属的塑性流动状态有重要作用。根据焊接对象的不同,搅拌摩擦焊设备有多种类型。通常搅拌摩擦焊设备的主要部件有:搅拌头、机械转动系统、行走系统、控制系统、工件夹紧机构和刚性机架等。常见的搅拌摩擦焊设备结构有C形、龙门式和悬臂式等。图7-123和图7-124为典型的筒段纵缝立式搅拌摩擦焊设备和筒段环缝卧式搅拌摩擦焊设备。......

2023-07-02

1.工艺特点

与传统摩擦焊及其他焊接方法相比,搅拌摩擦焊有以下优点:

1)焊接接头质量高,不易产生缺陷。焊缝是在塑性状态下受挤压完成的,属于固相焊接,避免了熔焊时熔池凝固过程中产生裂纹、气孔等缺陷,这对裂纹敏感性强的7000系列、2000系列铝合金的高质量连接十分有利。因焊件刚性固定,加热温度低,故焊后不易产生变形。

2)不受轴类零件的限制,可进行平板的对接和搭接,可焊接直焊缝、角焊缝及环焊缝,可进行大型框架结构及大型筒体制造、大型平板对接等。

3)便于机械化、自动化操作。质量比较稳定,重复性高。

4)焊接成本较低。不用填充材料,也不用保护气体。厚焊件边缘不用加工坡口。焊接铝材工件不用去氧化膜,只需去除油污即可。对接允许留一定间隙,不苛求装配精度。

5)焊件有刚性固定,且固相焊时加热温度较低,故焊件不易变形,对较薄铝合金结构(如船舱板、小板拼成大板)的焊接极为有利,这是熔焊方法难以做到的。

6)安全、无污染、无熔化、无飞溅、无烟尘、无辐射、无噪声、没有严重的电磁干扰及有害物质的产生,是一种环保型连接方法。

搅拌摩擦焊本身也存在如下缺点:

1)不同的结构需要不同的工装夹具,设备的灵活性差。

2)如不采用专门的搅拌头,焊接结束后搅拌头退出时在焊缝末端产生凹坑,需要用其他焊接方法补焊。

3)目前焊接速度不高。

4)焊缝背面需要有垫板,在封闭结构中垫板的取出比较困难。

2.搅拌摩擦焊接头形式

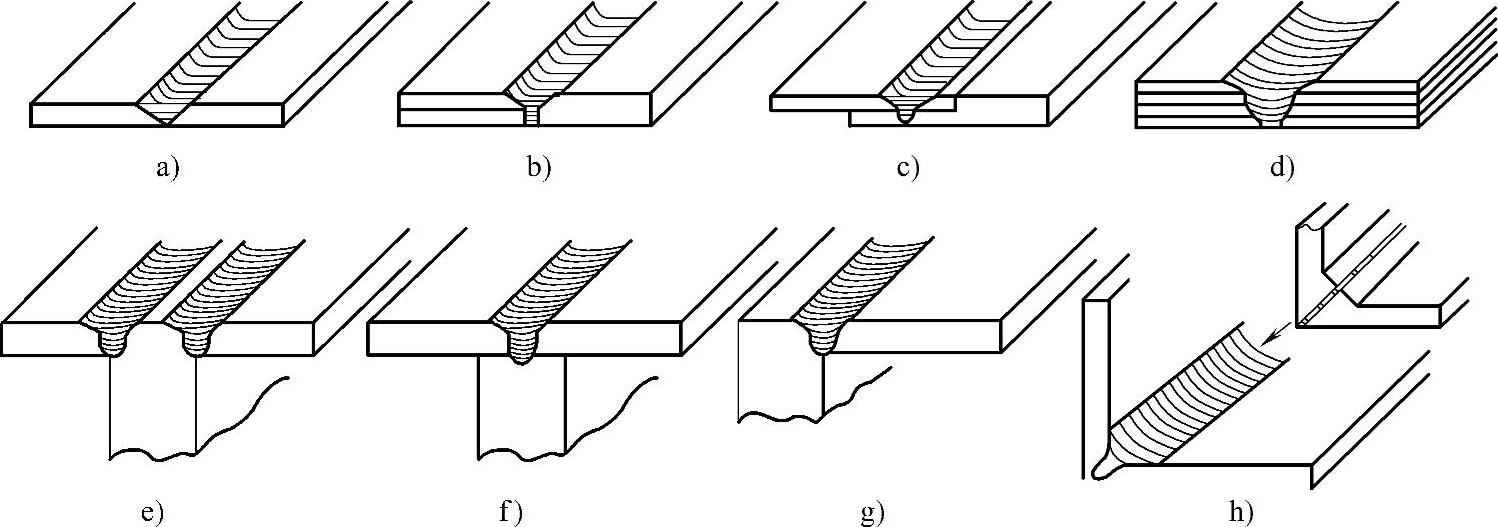

搅拌摩擦焊可以实现棒材-棒材、管材-管材、板材-板材的可靠连接,接头形式可以设计为对接、搭接,可进行直焊缝、角焊缝及环焊缝的焊接(见图2-4-20)。

图2-4-20 摩擦焊接头的基本形式

a)直口对接 b)对搭混合 c)单搭接 d)多搭接 e)三片T形对接 f)双片T形对接 g)边缘对接 h)角接

3.搅拌摩擦焊焊接参数的选择

搅拌摩擦焊的焊接参数主要包括焊接速度(搅拌头沿焊缝方向的行走速度)、搅拌头转速、搅拌头仰角和轴肩压力。

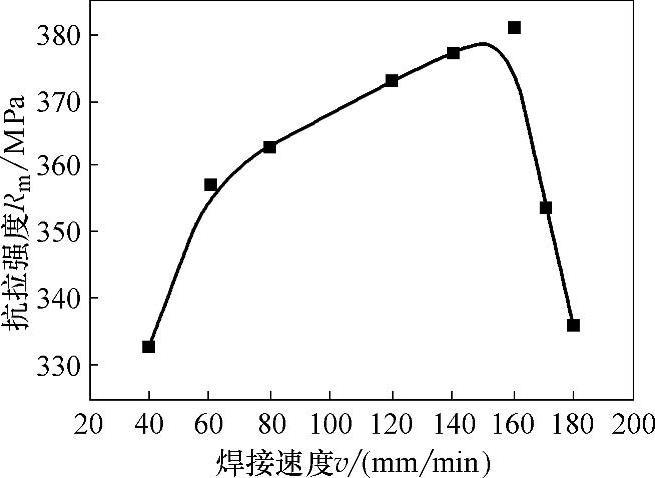

(1)焊接速度 图2-4-21为焊接速度对铝锂合金搅拌摩擦焊接头抗拉强度的影响。由图2-4-21可见,接头强度随焊接速度的提高并非单调变化,而是存在峰值。当焊接速度小于160mm/min时,接头强度随焊接速度的提高而增大,并于v=160mm/min时达到381MPa的最大值。从焊接热输入可知,当转速为定值,焊接速度较低时,搅拌头/焊件界面的整体摩擦热输入较高。如果焊接速度过高,使塑性软化材料填充搅拌针行走所形成的空腔的能力变弱,软化材料填充空腔能力不足,焊缝内易形成一条狭长且平行于焊接方向的疏松孔洞缺陷,严重时焊缝表面形成一条狭长且平行于焊接方向的隧道沟,导致接头强度大幅降低,如v=180mm/min时,焊核区和热机影响区界面处形成较大的孔洞缺陷,接头强度仅为336MPa。

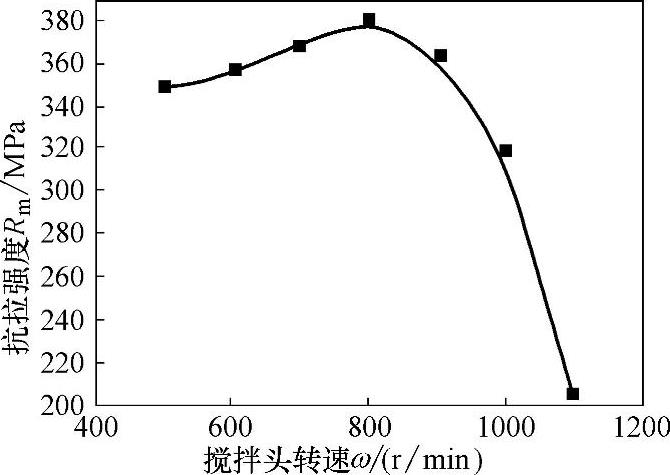

(2)搅拌头转速 保持焊接速度一定,改变搅拌头旋转速度进行试验,结果表明当旋转速度较低时,不能形成良好的焊缝,搅拌头的后边有一条槽。随着旋转速度的增加,沟槽的宽度减小,当旋转速度提高到一定数值时,焊缝外观良好,内部的孔洞也逐渐消失,在合适的旋转速度下接头获得最佳强度值。

对于高强度铝锂合金,在焊接速度v=160mm/min、仰角θ=2°的条件下,搅拌头转速对铝锂合金搅拌摩擦焊接头强度的影响如图2-4-22所示。由该图可见,当ω≤800r/min时,接头强度随着转速的提高而增加,并于ω=800r/min时到达最大值;当ω>800r/min时,接头强度随着转速的提高而迅速降低。

搅拌头转速也是通过影响焊接热输入和软化材料流动,影响接头微观结构,进而影响接头强度。当焊接速度为定值、转速较低时(如ω=500r/min,v=160mm/min,θ=2°),焊接热输入较低,搅拌头前方不能形成足够的软化材料填充搅拌针后方所形成的空腔,焊缝内易形成孔洞缺陷(见图2-4-23a),从而弱化接头强度。转速提高,焊接峰值温度增大,因而在一定范围内提高转速,热输入增加,有利于提高软化材料填充空腔的能力,避免接头内缺陷的形成,如搅拌头转速提高到ω=800r/min时,接头内无缺陷(见图2-4-23b)。

图2-4-21 焊接速度对铝锂合金搅拌摩擦焊接头抗拉强度的影响(ω=800r/min,θ=2°)

图2-4-22 搅拌头转速对铝锂合金搅拌摩擦焊接头强度的影响(v=160mm/min,θ=2°)

图2-4-23 搅拌头转速对接头缺陷的影响(v=160mm/min,θ=2°)

a)ω=500r/min b)ω=800r/min

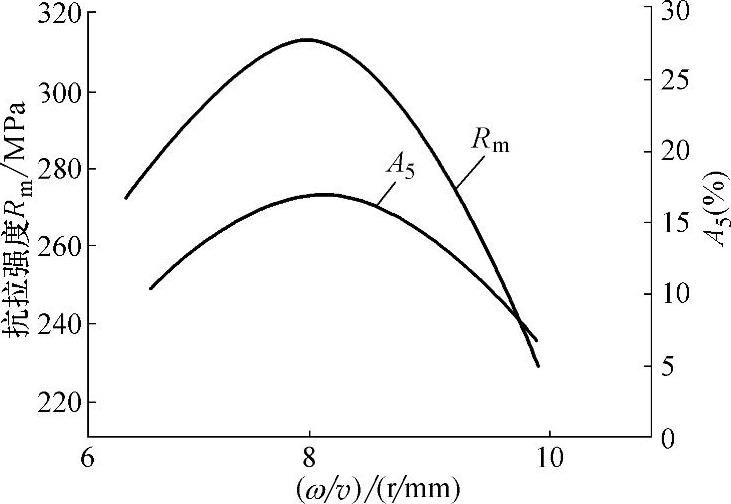

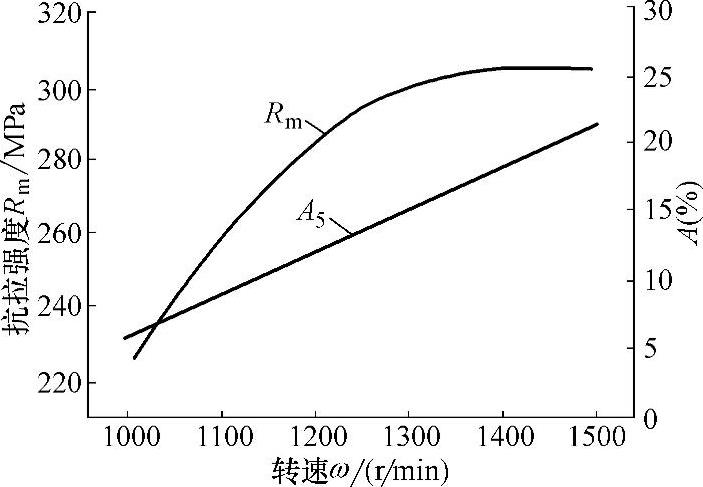

搅拌头旋转速度和焊接速度的比值对接头性能有一定影响,图2-4-24是旋转速度ω=1000r/min时,不同ω/v比值对抗拉强度的影响,试验材料为含5%质量分数Mg的铝合金。从图2-4-24可知,随着ω/v值的增加,强度和塑性都增加,最大值的抗拉强度达到310MPa,与母材的实测值相同,伸长率为17%,是母材实测值的63%。在达到最大强度值后,继续增加ω/v的数值,强度和塑性反而下降。

对于Al-5Mg合金的搅拌摩擦焊接,当ω/v比值一定时,增加旋转速度,接头力学性能有所提高,如图2-4-25所示,在ω/v比值为10时(图2-4-24中性能最低的点),随着搅拌头旋转速度的增加,力学性能增加,但当ω超过1300r/min时,强度增加的速率开始变缓,塑性和转速的增加近似呈线性关系。最佳的抗拉强度为304MPa,达到母材实测值的97%,伸长率为21.4%,是母材实测值的78%。由此可知,焊接接头性能的高低,除了和ω/v比值有关外,还和搅拌头旋转速度的绝对值有关。

图2-4-24 ω/v比值对接头性能的影响(ω为1000r/min时)

图2-4-25 搅拌头转速对接头性能的影响(ω/v为10r/mm时)

(3)焊接深度 搅拌摩擦焊的焊接深度一般等于搅拌针的长度,对于对接搅拌摩擦焊、搅拌针的长度一般略小于被焊接工件的厚度(一般为板厚的0.9倍),如果搅拌针的长度太长,搅拌头就会扎入底部焊接垫板,使搅拌针的寿命缩短,如果搅拌针太短会造成底部材料为焊透,造成焊接缺陷,所以搅拌摩擦焊的焊接深度由搅拌针的长度决定。

(4)搅拌头的倾斜角度 搅拌摩擦焊时,搅拌头一般会倾斜一个角度(一般0°~5°),倾斜的搅拌头在焊接过程中会转移后的热塑化金属材料施加向前、向下的顶锻力,这个力是保证焊接成功的关键。搅拌头倾斜角度的大小与搅拌头轴肩的大小以及焊接工件的厚度有关。

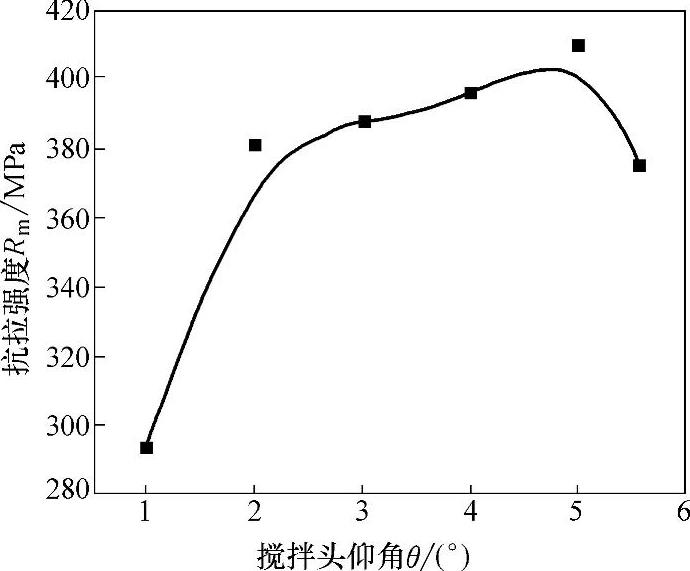

搅拌摩擦焊时,一般都使搅拌头向后倾斜,以此对焊缝施加压力。所谓搅拌头仰角是指搅拌头与焊接工件法线的夹角,它表示向后倾斜的程度。对于高强铝锂合金,在ω=800r/min、v=160mm/min的条件下,搅拌头仰角对接头力学性能的影响如图2-4-26所示。仰角θ=1°时,接头抗拉强度为293.3MPa;当1°≤θ≤2°时,接头强度随着仰角的增大而迅速上升;当2°≤θ≤5°时,接头强度随着仰角的增大呈缓慢上升的趋势,θ=5°时,达到最大值411MPa;当θ>5°时,接头强度随着仰角的增大而降低。

图2-4-26 搅拌头仰角对接头强度的影响(ω=800r/min,v=160mm/min)

仰角主要是通过影响接头致密性、软化材料填充能力、热循环和残余应力来影响接头性能。如果仰角较低,由于轴肩压入量不足,轴肩下方软化材料填充空腔的能力较弱,焊核区/热机影响区界面处易形成孔洞缺陷,导致接头强度较低。同时,仰角增大,搅拌头轴肩和焊件的摩擦力增大,焊接热作用程度增大。

(5)轴肩压力 轴肩压力除了影响搅拌摩擦产热以外,还对搅拌后的塑性金属施加压紧力,试验表明,轴肩压力主要影响焊缝成形。压紧程度偏小时,热塑性金属“上浮”溢出焊缝表面,焊缝内部则由于缺少金属填充而形成孔洞。如果压紧程度偏大,轴肩与焊件的摩擦力增大,摩擦热容易使轴肩平台发生粘附现象,焊缝两侧出现飞边和毛刺,焊缝中心下凹量较大,不能形成良好的焊接接头。关于压力对接头性能的定量影响,还有待于深入研究。

有关焊接方法与过程控制基础的文章

在搅拌摩擦焊过程中,搅拌针的形状对摩擦产热及金属的塑性流动状态有重要作用。根据焊接对象的不同,搅拌摩擦焊设备有多种类型。通常搅拌摩擦焊设备的主要部件有:搅拌头、机械转动系统、行走系统、控制系统、工件夹紧机构和刚性机架等。常见的搅拌摩擦焊设备结构有C形、龙门式和悬臂式等。图7-123和图7-124为典型的筒段纵缝立式搅拌摩擦焊设备和筒段环缝卧式搅拌摩擦焊设备。......

2023-07-02

C型搅拌摩擦焊焊接设备一般焊接厚度10mm以下的铝合金或镁合金,焊缝形式为纵向直缝、T形焊缝和环焊缝。龙门式搅拌摩擦焊焊接设备主要用于大型构件、大厚度材料的焊接,是生产中应用最多的一种。表2-4-15是部分搅拌摩擦焊焊接设备的主要型号与技术参数。......

2023-06-26

图2-4-14 搅拌摩擦焊原理示意图2.接头形成机理接头组织 搅拌摩擦焊时,由于轴肩和焊件上表面紧密接触,因而焊缝通常呈V形,接头一般形成三个组织明显不同的区域。对6061-T651铝合金搅拌摩擦焊接头热机影响区的组织分析表明,该区内的晶界大多为小角晶界。......

2023-06-26

对于外径Φ127mm、内径Φ95mm的石油钻杆与接头的焊接,连续驱动摩擦焊仅需要十几秒。3)接头容易产生飞边,焊后需进行机械加工。图2-4-5 连续驱动摩擦焊接头的基本形式a)相同直径 b)不同直径(有凸台) c)不同直径(无凸台) d)薄板与棒(或管) e)倾斜接头 f)带飞边槽的接头连续驱动摩擦焊接头形式在设计时主要遵循以下原则:1)在旋转式摩擦焊的两个工件中,至少要有一个工件具有回转断面。......

2023-06-26

图2-4-33为采用搅拌摩擦点焊方法获得的铝合金和高强钢的点焊样件。通过对2mm厚6061- T4铝合金薄板进行搅拌摩擦点焊研究发现,点焊接头的结合强度不仅与焊接参数有关,而且与搅拌头的形貌尺寸密切相关。与搅拌摩擦焊技术相比,用于表面改性的搅拌头只有轴肩而没有搅拌针。搅拌摩擦焊修复技术可消除机翼裂纹修理时的高应力集中,其蒙皮表面需要的首次安全检验时间推迟了3.5倍,同时也减少了随后的检验次数。......

2023-06-26

当以这个区间内的参数进行搅拌摩擦焊时,可以获得最佳性能的搅拌摩擦焊接头。这说明,焊核区晶粒在搅拌摩擦焊中发生了再结晶而得到了细化。与铝合金搅拌摩擦焊的焊接接头微观组织相比,钛合金搅拌摩擦焊接头明显没有热机影响区。接头的拉伸性能测试结果表明,搅拌摩擦焊接头的力学性能优于TIG焊,并且与母材性能很接近,当母材的增强相分布不均匀时,搅拌摩擦焊接头的强度比母材高。......

2023-06-26

典型设备的技术参数 表2-4-11和表2-4-12是部分国内连续驱动摩擦焊机和混合式摩擦焊机的型号及技术指标,表2-4-13是部分国外厂家的设备型号及主要技术指标。表2-4-14是美国MIT公司惯性摩擦焊机的型号和技术指标。......

2023-06-26

在焊条电弧焊中,焊条的种类、规格等对焊接生产效率有着重大影响,高效率焊条包括两个方面:熔敷效率高和熔化速度快。通常用熔敷效率130%来区分一般铁粉焊条和高效铁粉焊条。......

2023-06-25

相关推荐