C型搅拌摩擦焊焊接设备一般焊接厚度10mm以下的铝合金或镁合金,焊缝形式为纵向直缝、T形焊缝和环焊缝。龙门式搅拌摩擦焊焊接设备主要用于大型构件、大厚度材料的焊接,是生产中应用最多的一种。表2-4-15是部分搅拌摩擦焊焊接设备的主要型号与技术参数。......

2023-06-26

1.搅拌摩擦焊原理

搅拌摩擦焊(FSW)是英国焊接研究所(简称TWI)于1991年发明的一种用于低熔点合金板材焊接的固态连接技术。它是由摩擦焊派生发展起来的,由于这种工艺能进行板材的对接,并具有固相焊接接头独特的优点,因而在焊接高强度铝合金板材方面获得成功。

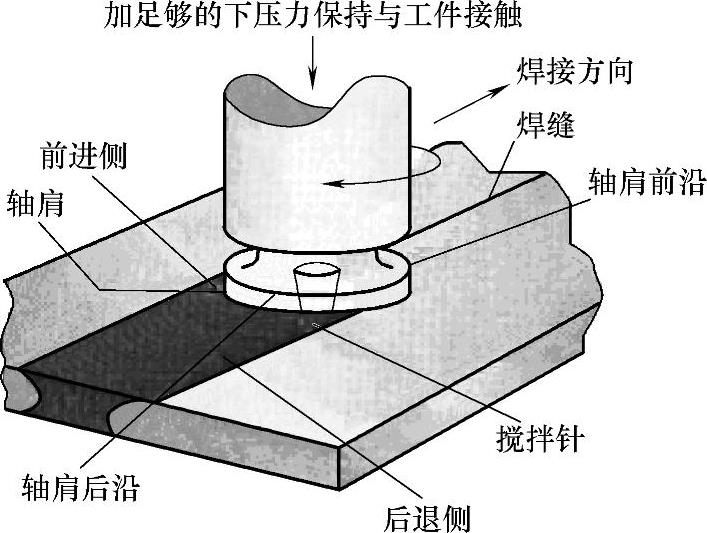

搅拌摩擦焊的工作原理如图2-4-14所示,将一个耐高温硬质材料制成的一定形状的搅拌头旋转深入到两被焊接材料连接的边缘处,搅拌头高速旋转,在两焊件连接边缘产生大量的摩擦热,从而在连接处产生金属塑性软化区,该塑性软化区在搅拌头的作用下受到搅拌、挤压,并随着搅拌头的旋转沿焊缝向后流动,形成塑性金属流,并在搅拌头离开后的冷却过程中,受到挤压而形成固相焊接接头。

图2-4-14 搅拌摩擦焊原理示意图

2.接头形成机理

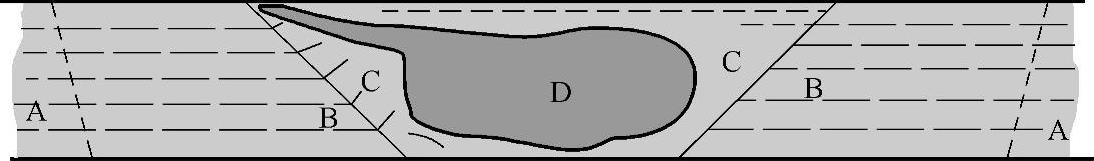

(1)接头组织 搅拌摩擦焊时,由于轴肩和焊件上表面紧密接触,因而焊缝通常呈V形,接头一般形成三个组织明显不同的区域(见图2-4-15、图2-4-16)。焊核区(Weld nugget zone,简称WNZ)位于焊缝中心靠近搅拌针扎入的位置,一般由细小的等轴再结晶组织构成。热机影响区(Thermal-mechanically Affected Zone,简称TMAZ)位于焊核区两侧,该区域的材料发生程度较小的变形。第三个是热影响区(Heat-affected Zone,简称HAZ),该区组织在焊接过程中仅受到热循环作用,而未受到搅拌头搅拌作用的影响。不同区域所形成的最终组织与焊接过程中的局部热、机械搅拌的循环历史有关,并且经历了差异较大的塑性流动和热载荷,导致应变、应变率和温度存在较大的差异。

1)焊核区:焊核区的塑性流动是非对称性的,该区经历了高温、大应变后,焊核的中心发生了强烈的变形。大应变导致焊核区在焊接过程中发生了动态再结晶,铝锂合金的晶粒尺寸一般为1~4μm,并导致该区出现高密度的沉淀相,从而有利于抑制焊接过程中晶粒的长大。这些沉淀颗粒的尺寸为1~3μm,与亚晶粒的尺寸相似。在焊接过程中,材料与搅拌针之间的相互作用导致焊核区出现同心环(洋葱环组织)。

2)热机影响区:热机影响区是一个过渡区域,虽然也经历了连续的温度变化和机械搅拌后,但该区的局部应变较焊核区小,明显导致初始拉长晶粒的旋转变形。热机影响区和焊核区间的组织变化没有过渡,变化非常显著。对6061-T651铝合金搅拌摩擦焊接头热机影响区的组织分析表明,该区内的晶界大多为小角晶界。这些晶界是亚晶界,尺寸为10~20μm,大部分晶粒内部存在高密度的网状位错。

3)热影响区:热影响区在焊接过程中经历了沉淀相的溶解、回复、再结晶和晶粒长大,具体发生何种变化与合金种类、合金的初始热处理状态和距焊缝中心的距离有关。热影响区的晶粒尺寸与母材相近,铝合金的平均晶粒尺寸为20~62μm,而热影响区的平均晶粒尺寸为17~60μm。焊缝前进侧和后退侧的热影响区宽度不同,AA6081-T6接头前进侧热影响区的宽度为13~16mm,后退侧热影响区的宽度为20mm左右。前进侧和后退侧分别对应于旋转的搅拌头在焊缝方向的切线速度与搅拌头行进方向相同和相反的侧面。

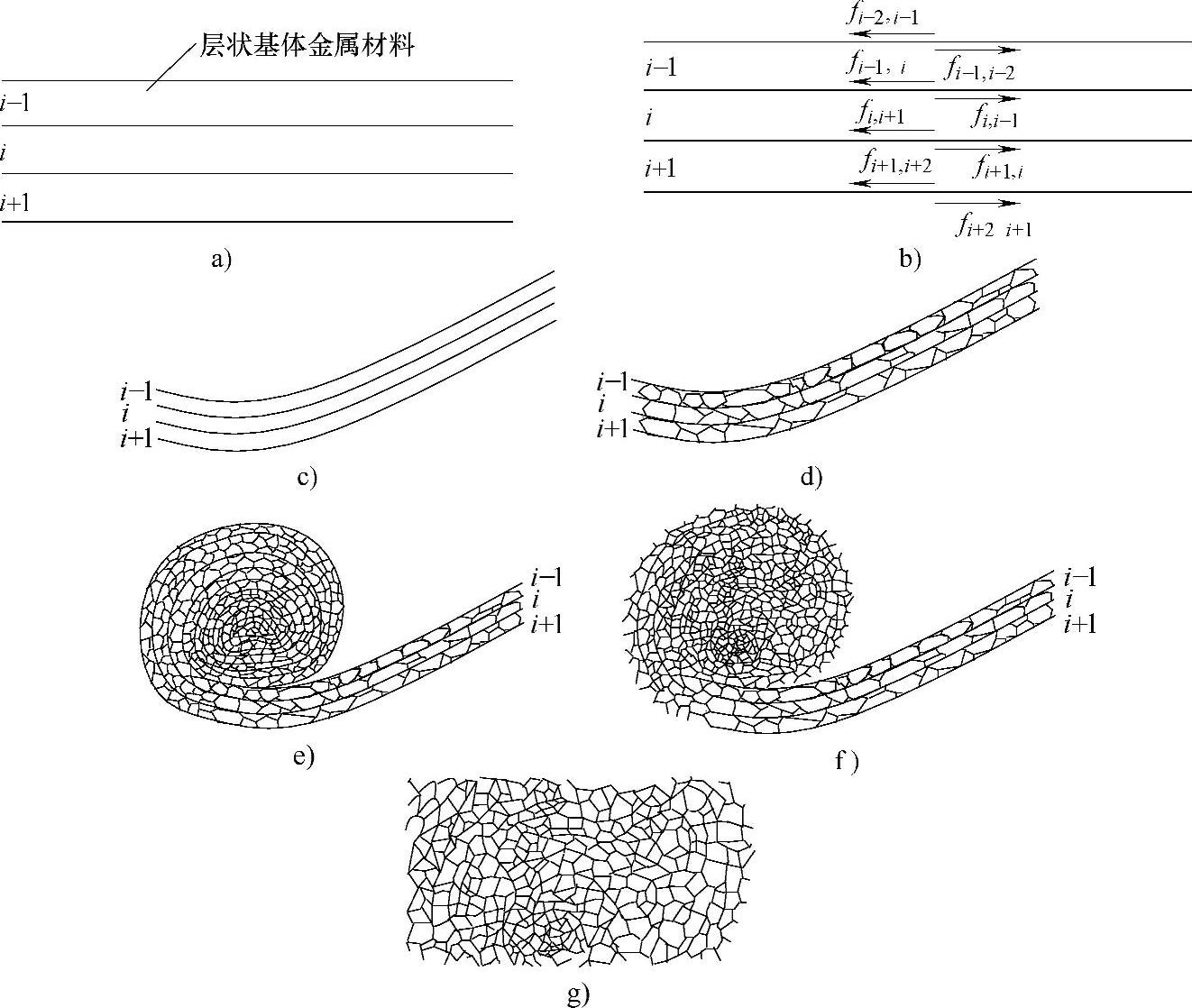

(2)焊核区组织形成过程 在搅拌摩擦焊过程中,焊核区的形成与搅拌过程中的塑性流动有关,当软化层内的塑性材料发生流动时,其流动质点的速度和方向随位置和时间不断发生变化,因而其流动形式属于非稳态流场。同时,软化层内不同塑性流层间存在速度梯度,由于软化层具有一定的粘度,因而流速不同的流层界面处产生粘性摩擦切应力fij。以软化流层i为分析对象(见图2-4-17a),两侧界面处存在剪应力fi-1,i和fi,i+1,两作用力的方向相反,从而导致层i处的板条状组织受到拉伸而伸长,如图2-4-17b所示。由于受到搅拌头的搅拌作用,软化层内板条状组织在伸长的

图2-4-15 搅拌摩擦焊接头

A—母材 B—热影响区 C—热机影响区 D—焊核区

图2-4-16 搅拌摩擦焊接头各区的金相微观组织

a)焊核区 b)热机影响区 c)热影响区

图2-4-17 焊核区组织形成过程示意图

a)母材内板条组织 b)软化材料内形成粘性摩擦剪切力 c)被拉长、发生弯曲的板条组织 d)板条组织发生再结晶 e)弯曲程度较大的再结晶组织 f)板条晶界消失 g)无序状排列的再结晶晶粒

同时还发生弯曲变形,如图2-4-17c所示。拉长的弯曲板条状组织在热循环作用下发生再结晶而在板条状内形成细小的再结晶晶粒,如图2-4-17d所示,再结晶晶粒在整体上仍具有方向性,沿板条取向分布。由于焊缝中部受到搅拌头的强烈搅拌作用,导致发生再结晶的弯曲板条状组织发生更大程度的变形。然而板条组织晶界所能承受的弯曲程度有限,当弯曲程度超过了晶界弯曲上限时,原有的板条状晶界被破坏,导致晶粒间的整体板条状取向不明显,在微观下呈无序状排列,如图2-4-17e所示。图2-4-17f为晶界被破坏后所形成的组织形貌,局部放大后的再结晶晶粒表现出一种无序、无方向性的特点,如图2-4-17g所示。

3.接头力学性能

(1)接头硬度分布 搅拌摩擦焊过程中,接头不同区域发生了软化,其软化程度的差异,导致了接头硬度分布呈“W”形,图2-4-18为6063-T5铝合金搅拌摩擦焊接头的硬度分布,其他型号的铝合金也具有相同的趋势。从图2-4-18中可以看出WNZ/TMAZ界面两侧的硬度值相差较小;HAZ/TMAZ界面两侧的硬度值则相差较大。这种硬度差异导致冷却过程中热影响区和热机影响区界面两侧材料的收缩程度不同,即二者的变形协调性较差,因而界面处易形成较大的残留应力集中,导致该区域为整个接头中强度最弱的区域。

图2-4-18 6063-T5铝合金接头的显微硬度分布

(2)接头强度 从国内外的研究情况来看,目前所开展的FSW研究主要集中在铝合金、镁合金以及纯铜等软质、易于成形的材料上,对钛合金、不锈钢、铝基复合材料也有少量研究。从表2-4-7可以看出,无论哪种材料,包括难熔焊的硬铝和超硬铝,其FSW接头的抗拉强度均能达到母材的70%以上。对于CA06和AC4A铝合金的FSW,可以得到与母材等强的接头。接头性能的具体数值,除了与母材本身的性能有关外,在很大程度上还取决于FSW的焊接参数。

表2-4-7 FSW接头/母材的力学性能

(续)

4.搅拌摩擦焊产热

搅拌摩擦焊过程中形成了大量的生成热,这些生成热主要来源于轴肩与焊件材料上表面、搅拌针与接合面间的摩擦热、搅拌针附近材料的塑性变形产生的热,其中摩擦热是焊接产热的主体。随着搅拌头沿焊缝方向行走,这些热量对焊缝及焊缝附近的母材施以热循环作用,导致材料中沉淀相的溶解、焊缝和热影响区发生较大程度的软化。通过建立合适的传热模型,可以从理论上预测材料在一定的焊接参数下所经历的热过程,对优化焊接参数、接头形式、获得符合性能要求的接头具有重要作用。

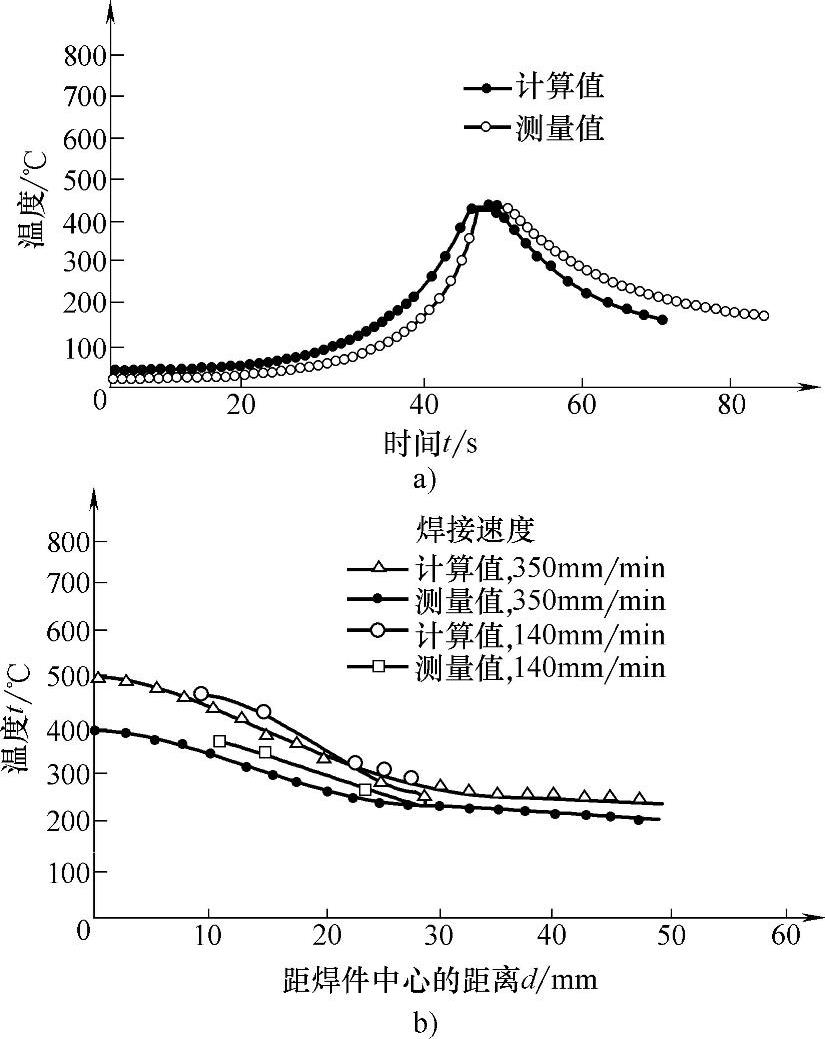

目前,还不能对搅拌摩擦焊的产热进行精确计算,产热机制的解释和计算方法有很多种,某些学者认为在稳定搅拌摩擦焊阶段,搅拌针插入过程的产热可以不考虑,也有人把轴肩、搅拌针的产热分别进行了计算和测量。在热输入和温度分布的计算中,由于搅拌头扎入过程的产热比较复杂,预热结束后的稳定焊接阶段可以不考虑这部分热量,并假设轴肩/焊件界面的热输入是恒定的,在此基础上建立热输入数值模型,并通过试验数据来调节计算的热输入,使计算温度与测量值相匹配。Chen等人基于6061-T6铝合金搅拌摩擦焊过程的产热分析,考虑了轴肩与母材、搅拌头和母材之间的摩擦产热,计算了接头的温度场和残留应力分布,图2-4-19是计算结果和测量结果的对比。试验时的焊接速度为140mm/min、搅拌头旋转速度500r/min。图2-4-19a显示出距离焊缝中心10mm、距离焊缝上部1.6mm位置的温度分布,从图中可知,刚开始焊接时的初始计算温度高于测量温度,经过高温以后,实测温度比计算温度高,这主要是垫板在刚开始焊接时吸收热量,当焊接到一定程度后,由于温度累积降低了散热。图2-4-19b是垂直焊接方向的横向温度分布,可以看出,随着焊接速度的增加,焊接温度明显下降。

图2-4-19 6061-T6铝合金接头的温度分布

有关焊接方法与过程控制基础的文章

C型搅拌摩擦焊焊接设备一般焊接厚度10mm以下的铝合金或镁合金,焊缝形式为纵向直缝、T形焊缝和环焊缝。龙门式搅拌摩擦焊焊接设备主要用于大型构件、大厚度材料的焊接,是生产中应用最多的一种。表2-4-15是部分搅拌摩擦焊焊接设备的主要型号与技术参数。......

2023-06-26

图2-4-33为采用搅拌摩擦点焊方法获得的铝合金和高强钢的点焊样件。通过对2mm厚6061- T4铝合金薄板进行搅拌摩擦点焊研究发现,点焊接头的结合强度不仅与焊接参数有关,而且与搅拌头的形貌尺寸密切相关。与搅拌摩擦焊技术相比,用于表面改性的搅拌头只有轴肩而没有搅拌针。搅拌摩擦焊修复技术可消除机翼裂纹修理时的高应力集中,其蒙皮表面需要的首次安全检验时间推迟了3.5倍,同时也减少了随后的检验次数。......

2023-06-26

当以这个区间内的参数进行搅拌摩擦焊时,可以获得最佳性能的搅拌摩擦焊接头。这说明,焊核区晶粒在搅拌摩擦焊中发生了再结晶而得到了细化。与铝合金搅拌摩擦焊的焊接接头微观组织相比,钛合金搅拌摩擦焊接头明显没有热机影响区。接头的拉伸性能测试结果表明,搅拌摩擦焊接头的力学性能优于TIG焊,并且与母材性能很接近,当母材的增强相分布不均匀时,搅拌摩擦焊接头的强度比母材高。......

2023-06-26

在搅拌摩擦焊过程中,搅拌针的形状对摩擦产热及金属的塑性流动状态有重要作用。根据焊接对象的不同,搅拌摩擦焊设备有多种类型。通常搅拌摩擦焊设备的主要部件有:搅拌头、机械转动系统、行走系统、控制系统、工件夹紧机构和刚性机架等。常见的搅拌摩擦焊设备结构有C形、龙门式和悬臂式等。图7-123和图7-124为典型的筒段纵缝立式搅拌摩擦焊设备和筒段环缝卧式搅拌摩擦焊设备。......

2023-07-02

典型设备的技术参数 表2-4-11和表2-4-12是部分国内连续驱动摩擦焊机和混合式摩擦焊机的型号及技术指标,表2-4-13是部分国外厂家的设备型号及主要技术指标。表2-4-14是美国MIT公司惯性摩擦焊机的型号和技术指标。......

2023-06-26

对于外径Φ127mm、内径Φ95mm的石油钻杆与接头的焊接,连续驱动摩擦焊仅需要十几秒。3)接头容易产生飞边,焊后需进行机械加工。图2-4-5 连续驱动摩擦焊接头的基本形式a)相同直径 b)不同直径(有凸台) c)不同直径(无凸台) d)薄板与棒(或管) e)倾斜接头 f)带飞边槽的接头连续驱动摩擦焊接头形式在设计时主要遵循以下原则:1)在旋转式摩擦焊的两个工件中,至少要有一个工件具有回转断面。......

2023-06-26

搅拌摩擦焊本身也存在如下缺点:1)不同的结构需要不同的工装夹具,设备的灵活性差。焊接速度 图2-4-21为焊接速度对铝锂合金搅拌摩擦焊接头抗拉强度的影响。......

2023-06-26

造成弧焊系统、设备故障的内部原因主要有以下几种:1)主控板上的元器件损坏。故障诊断的程序如下:1)调整送丝机遥控盒上的两个电位器,观察弧焊系统的空载电压和送丝机的转速,根据弧焊系统的空载电压和送丝机的转速是否受调确认故障现象。2)根据故障现象推断故障所在的范围。弧焊设备维护的目的是迅速准确地排除故障,尽快使其投入正常使用。......

2023-06-26

相关推荐