当以这个区间内的参数进行搅拌摩擦焊时,可以获得最佳性能的搅拌摩擦焊接头。这说明,焊核区晶粒在搅拌摩擦焊中发生了再结晶而得到了细化。与铝合金搅拌摩擦焊的焊接接头微观组织相比,钛合金搅拌摩擦焊接头明显没有热机影响区。接头的拉伸性能测试结果表明,搅拌摩擦焊接头的力学性能优于TIG焊,并且与母材性能很接近,当母材的增强相分布不均匀时,搅拌摩擦焊接头的强度比母材高。......

2023-06-26

1.材料的摩擦焊焊接性

材料的摩擦焊焊接性是指材料在摩擦焊过程中形成优质接头的能力。所谓优质接头,一般是指和母材等强度及等塑性,所涉及的材料有金属材料、陶瓷材料、复合材料、塑料等。

影响材料摩擦焊焊接性的因素主要有以下方面:

(1)材料的互溶性 同种材料或互溶性好的异种材料容易进行摩擦焊,有限互溶、不能相互溶解和扩散的两种材料,很难进行摩擦焊。

(2)材料表面的氧化膜 金属表面上的氧化膜如果容易破碎,则接合就比较容易,如低碳钢的摩擦焊焊接性比不锈钢好。

(3)材料的力学性能 高温强度高、塑性低、导热性好的材料不容易焊接,力学性能差别大的异种材料不容易焊接。

(4)合金的碳当量 碳当量高、淬硬性好的合金材料焊接比较困难。

(5)高温氧化性 一些活性金属及高温氧化性大的材料难以焊接。

(6)生成的脆性相 凡是能形成脆性化合物层的异种材料,很难获得高可靠性的焊接接头,对这类材料,在焊接过程中,必须设法降低焊接温度或减少焊接时间,以控制脆性化合物层的长大,或者添加过渡金属层进行摩擦焊。

图2-4-8 压力和变形量复合控制流程框图

(7)摩擦因数 摩擦因数低的材料,加热功率低,得到的焊接温度低,就不容易保证接头的质量,如焊接黄铜、铸铁等就比较困难。

(8)材料的脆性 大多数金属材料都具有很好的摩擦焊焊接性,对于焊接性不好的陶瓷材料及异种材料,为了提高接头性能,摩擦焊时应选用合适的过渡金属层。

图2-4-9是同种和异种材料组合的摩擦焊焊接性,应注意,某些摩擦焊焊接性不好的材料,随着摩擦焊工艺的发展和设备改进有可能成为可焊接材料。例如钽—钽,同种材料连续驱动摩擦焊的焊接性“未作实验”,惯性摩擦焊的焊接性属于“接头有足够的强度”,而搅拌摩擦焊的焊接性则属“焊接性较差”。

2.焊接参数的选择

一般来讲,碳钢的连续驱动摩擦焊接参数选择范围为:摩擦速度0.6~3m/s,摩擦压力20~100MPa,摩擦时间1~40s,变形量1~10mm,停车时间0.1~1s,顶锻力100~200MPa,顶锻变形量1~6mm,顶锻速度10~40mm/s。中碳钢、高碳钢、低合金钢及其组合的异种钢焊接时,其焊接参数选择可以参考低碳钢的焊接参数。为了防止中碳钢、高碳钢和低合金钢焊缝中的淬火组织,减少焊后回火处理工序,应选用较小的焊接参数。应注意,焊接高温强度差的高合金钢时,需要增大摩擦压力和顶锻压力,适当延长摩擦时间。焊接管子时,为了减少内毛刺,在保证焊接质量的前提下,应尽量减小摩擦变形量和顶锻变形量。

焊接高温强度差别比较大的异种钢或某些不产生脆性化合物的异种金属时,除了在高温强度低的材料一方加模子以外,还要适当延长摩擦时间,提高摩擦压力和顶锻压力。焊接容易产生脆性化合物的异种金属时,需要采用一定的模具封闭接头金属,降低焊接速度,增大摩擦压力和顶锻压力。

焊接大直径工件时,在摩擦速度不变的情况下,应相应地降低转速。工件直径越大,摩擦压力在摩擦表面上的分布越不均匀,摩擦变形阻力越大,变形层的扩展也需要较长的时间。焊接不等端面的碳钢和低合金钢时,由于导热条件不同,在接头上的温度分布和变形层的厚度也不同,为了保证焊接质量,应该采用强规范焊接。

图2-4-9 同种和异种材料组合的摩擦焊焊接性

目前在生产中所采用的焊接参数,都需要通过试验方法确定,还很难采用计算的方法进行参数优化和确定。

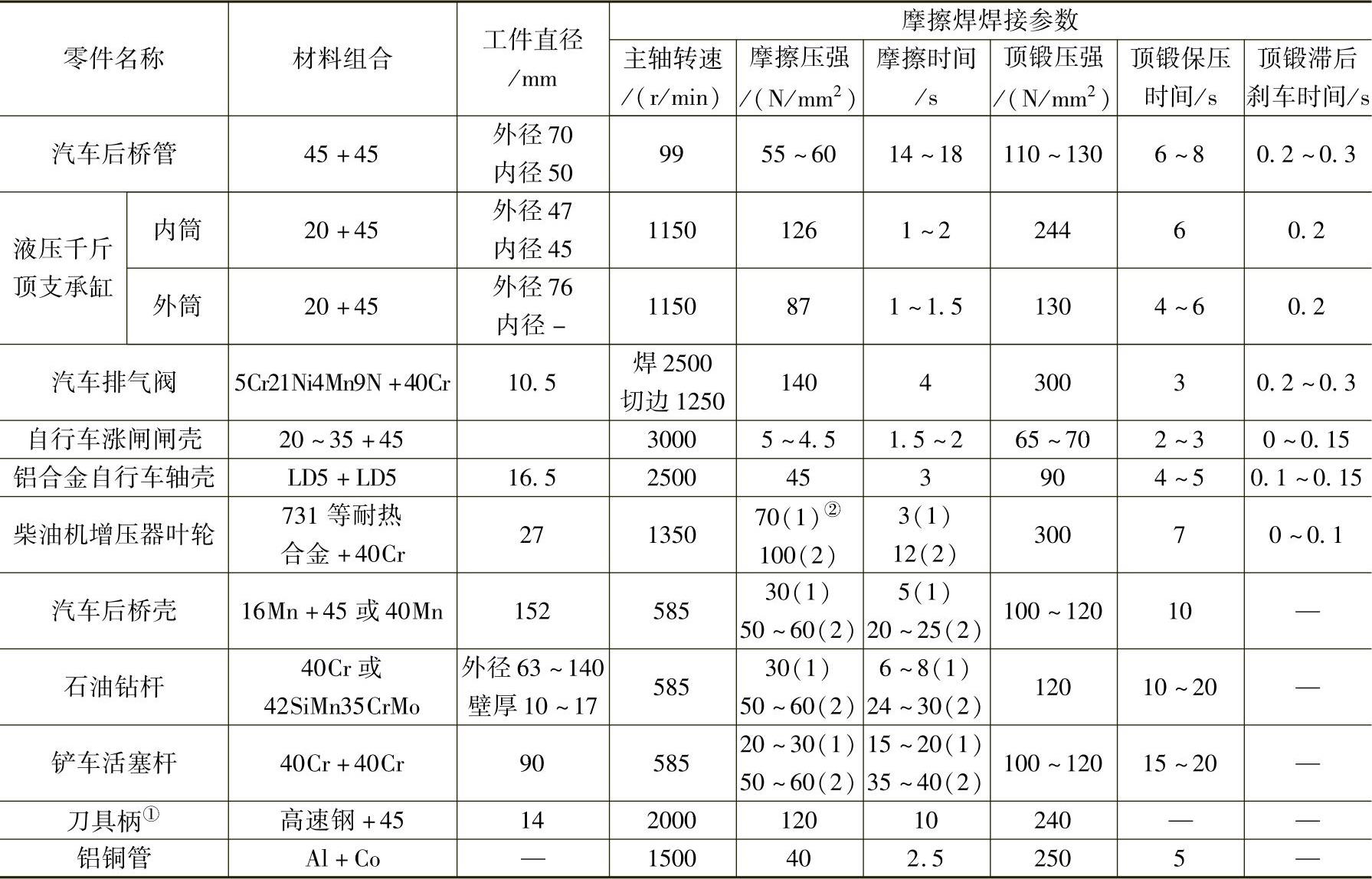

表2-4-1为几种典型材料的连续驱动摩擦焊的焊接参数,表2-4-2是几种典型零件的连续驱动摩擦焊的焊接参数。

表2-4-1 典型材料的连续驱动摩擦焊的焊接参数

表2-4-2 典型零件的连续驱动摩擦焊焊接参数

①焊后立即在750℃炉中保温,退火。

②括号内数字为摩擦级数。

3.某些典型材料的摩擦焊

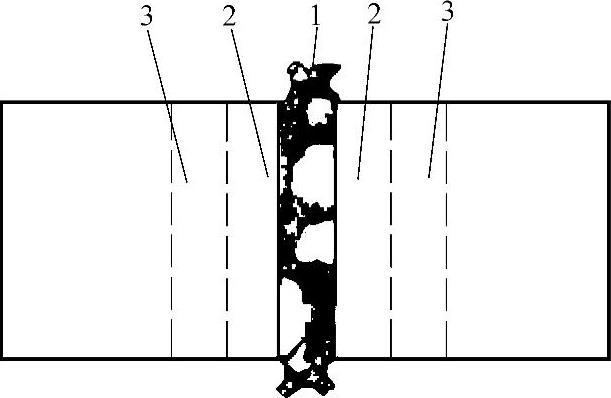

(1)45钢的接头组织和性能45钢的摩擦焊焊接参数见表2-4-2,接头的金属组织如图2-4-10所示,可以分为正火区、不完全正火区和回火区。正火区是接头金属被加热到850℃以上的区域,又称高温区,主要包括未被挤出的高速摩擦塑性变形金属以及在高温产生塑性变形的母材。该区组织通常是力学性能良好的索氏体,但接头加热时间太短或太长时,也可能产生硬度很高的马氏体组织或晶粒粗大的过热组织。正火区是接头金属被加热到723~850℃之间的区域,通常这个区域的金相组织都是索氏体和铁素体组织。但是,当接头的加热和冷却速度太快时,也可能产生马氏体组织。回火区是接头金属被加热至723℃以下的区域。由于加热时间很短,其金相组织不产生明显的变化。

对上述规范下摩擦焊接头的质量检验表明,在焊缝中没有产生未焊透、夹杂、气孔、裂纹和金属过热等缺陷,接头的加热区很窄,拉伸试验断裂在母材,弯曲试验弯曲角可达180°,冲击韧度高,焊接质量好。

(2)铝-铜过渡接头的焊接 对于ϕ8~ϕ50mm铝-铜过渡接头,摩擦焊的焊接参数见表2-4-1中的9,为了防止铝在焊接过程中的流失,以及铝、铜试件由于受压失去稳定而产生弯曲变形,采用如图2-4-11所示的模子对铝、铜进行封闭加热。接头的力学性能表明,静载拉伸大多断裂在铝母材一侧,并可以弯曲成180°角。但是,如果焊接加热温度过高或焊接加热时间过长,摩擦焊接表面的温度超过铝-铜共晶温度(548℃),甚至达到铝的熔点,在高温下容易形成大量的脆性化合物层,使接头发生脆性断裂。

图2-4-10 45钢摩擦焊接头的金相组织

1—正火区 2—不完全正火区 3—回火区

为了获得优质接头,可采用低温摩擦焊工艺,其焊接参数见表2-4-1中的8。该工艺的特点是转速低,顶锻压力大。为了增大后峰的摩擦扭矩、增加接头的变形量,以达到破坏摩擦表面上的脆性合金薄层和氧化膜的目的。低温摩擦焊工艺可以控制摩擦表面的温度在460~480℃范围内,保证摩擦表面金属能充分发生塑性变形和促进铝-铜原子之间的充分扩散,不产生脆性金属间化合物,接头的力学性能高,热稳定性能也好。

(3)高速钢-45钢的焊接 高速钢和45钢焊接时,由于高速钢的高温强度高而热导率低,而45钢的高温强度差,为了控制45钢的变形和流失,提高摩擦压力,增大摩擦加热功率和保证接头外圆焊透,必须采用合适的模子,如图2-4-12所示,将45钢进行封闭加压,按照表2-4-3选择焊接参数。在摩擦加热过程中,随着摩擦加热时间的延长,接头温度升高,高速摩擦塑性变形层由高速钢和45钢的交界处向高速钢内部移动,形成了高速钢与高速钢的摩擦过程。因此,为了使接头产生足够的塑性变形和足够大的加热功率,必须提高摩擦压力和顶锻压力。应注意,为了防止接头的焊接热裂纹,除材料尽量选择不产生碳化物严重偏析的高速钢外,焊前还应将高速钢进行完全退火,焊接时接头要均匀加热,使温度分布较宽,摩擦时间不能太短。焊接后应进行缓冷,并立即在750℃进行炉中保温,然后再进行退火。

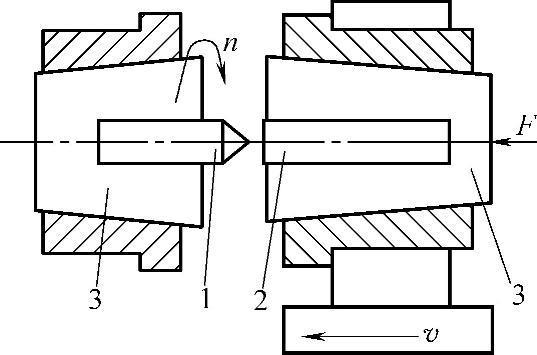

图2-4-11 铝-铜摩擦焊接示意图

1—铜工件 2—铝工件3 —模子 n—铜工件转速 F—轴向力 v—移动夹头进给速度

图2-4-12 高速钢-45钢摩擦焊示意图

1—高速钢 2—45钢 3—模子

表2-4-3 高速钢-45钢摩擦焊焊接参数

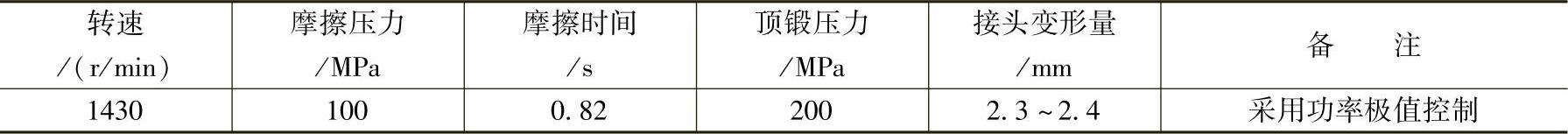

(4)锅炉蛇形管的摩擦焊 锅炉制造中,为了节省能量,采用材料为20钢、直径为32mm、壁厚为4mm的蛇形管制造,在摩擦焊时,由于管子长达12m左右,需要解决长管的平稳旋转、焊接质量稳定和减少内毛刺等问题。表2-4-4是蛇形管的焊接参数,焊接过程采用功率极值控制,最后快速停车、快速顶锻。采用上述焊接参数的接头内毛刺小。内外毛刺形状短粗,平整圆滑,抗拉强度达510~550MPa,全部断在母材上,弯曲角达到130°。接头的金相组织表明,焊缝区为细晶粒索氏体和铁素体组织,没有发现任何缺陷,提高了接头寿命。用摩擦焊连续焊接了数十万个接头,每批以3%抽样进行破坏性检验,质量全部合格。

表2-4-4 蛇形管的摩擦焊焊接参数(直径32mm,壁厚4mm)

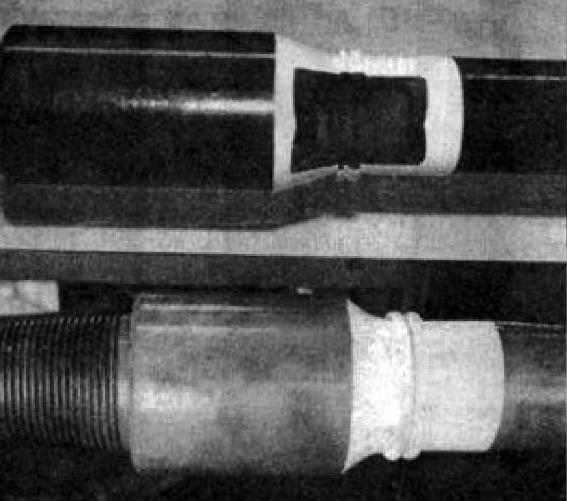

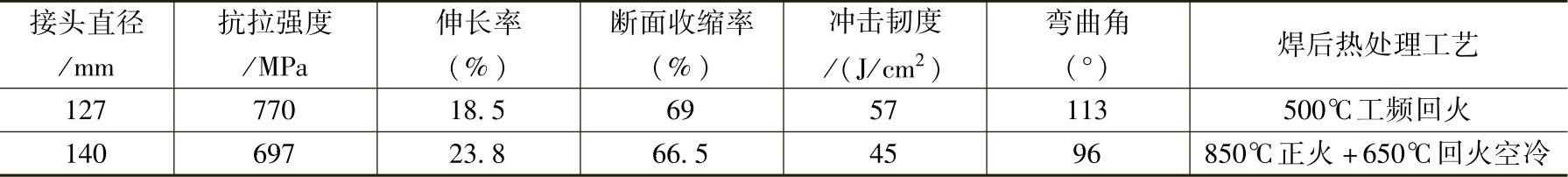

(5)石油钻杆的焊接 石油钻杆是石油钻探中的重要工具,它由带螺纹的工具接头与管体焊接而成。工具接头的材料为35CrMo钢,管体材料为40Mn2钢。常用钻杆的焊接断面为Ф140mm×20mm、Ф27mm×10mm,由于焊接面积大,焊接管体长,需要采用大型焊机。为了降低摩擦加热功率(特别是峰值功率),需采用表2-4-5的弱规范焊接。为消除焊后的内应力,改善焊缝的金属组织和提高接头性能,必须进行焊后热处理。热处理工艺参数选择为500℃回火处理或850℃正火+650℃回火处理、或者采用840℃淬火+650℃回火处理,其力学性能见表2-4-6,摩擦焊制造的石油钻杆如图2-4-13所示。

图2-4-13 摩擦焊石油钻杆

表2-4-5 石油钻杆的摩擦焊的焊接参数(直径40mm和27mm)

表2-4-6 石油钻杆摩擦焊接头力学性能

有关焊接方法与过程控制基础的文章

当以这个区间内的参数进行搅拌摩擦焊时,可以获得最佳性能的搅拌摩擦焊接头。这说明,焊核区晶粒在搅拌摩擦焊中发生了再结晶而得到了细化。与铝合金搅拌摩擦焊的焊接接头微观组织相比,钛合金搅拌摩擦焊接头明显没有热机影响区。接头的拉伸性能测试结果表明,搅拌摩擦焊接头的力学性能优于TIG焊,并且与母材性能很接近,当母材的增强相分布不均匀时,搅拌摩擦焊接头的强度比母材高。......

2023-06-26

图2-4-33为采用搅拌摩擦点焊方法获得的铝合金和高强钢的点焊样件。通过对2mm厚6061- T4铝合金薄板进行搅拌摩擦点焊研究发现,点焊接头的结合强度不仅与焊接参数有关,而且与搅拌头的形貌尺寸密切相关。与搅拌摩擦焊技术相比,用于表面改性的搅拌头只有轴肩而没有搅拌针。搅拌摩擦焊修复技术可消除机翼裂纹修理时的高应力集中,其蒙皮表面需要的首次安全检验时间推迟了3.5倍,同时也减少了随后的检验次数。......

2023-06-26

由于受到焊机吨位的限制,冷压焊件的搭接厚度或对接焊断面面积不能过大,焊接件的硬度受冷压焊模具材料的限制也不能过高。搭接冷压焊可以焊接厚度为0.01~20mm的箔材、带材和板材以及管材的封端及棒材的搭接等。对接冷压焊接头的最小断面积为0.5mm2,最大焊接端面积可达500mm2。靠端头平整的环状端面对球施加压力,焊点外形虽然为圆形,但真正焊接部分仅是加压的环状部分。......

2023-06-26

在大厚板坯的爆炸焊接情况下,间隙柱宜支撑在基板之外。复合管的爆炸焊工艺 锆合金与不锈钢复合管爆炸焊的工艺安装示意图如图2-5-62所示。图2-5-64 锆合金与不锈钢复合管爆炸焊的产品表2-5-24 锆合金与不锈钢复合管爆炸焊焊接参数及接头力学性能3.其他材料的爆炸焊除了钛-不锈钢、锆-不锈钢以外,爆炸焊还用于其他异种材料的连接,表2-5-25是常用材料爆炸焊接头的抗剪强度和弯曲性能。表2-5-25 常用材料爆炸焊接头的抗剪强度和弯曲性能......

2023-06-26

与普通TIG焊相比,由于热丝TIG焊显著提高了热输入,适于焊接中等厚度的焊接结构,又保持了TIG焊具有高质量焊缝的特点。热丝TIG焊的熔敷速度可比普通TIG焊提高两倍,从而使焊接速度增加3~5倍,提高生产率。图7-50 钢的钨极氩弧焊熔敷速度比较3.TOPTIG焊TOPTIG焊原理 TOPTIG是TIG焊接工艺的一种。......

2023-07-02

图2-21 十字槽轮精车工序简图图2-22 花盘式车床夹具1,3,4—定位套 2—定位销1)mm圆弧尺寸由刀具调整来保证。3)夹具体上φ120mm止口与过渡盘上φ120mm凸台采用过盈配合,设计要求就地加工过渡盘端面及凸台,以减小夹具的对刀和定位误差。工件的装夹就是将工件在机床上或夹具中定位、夹紧的过程。图2-23 角铁式车床夹具2)在自定心卡盘上装夹工件。图2-24所示为立式铣床铣轴承座底面的夹具。......

2023-06-26

典型设备的技术参数 表2-4-11和表2-4-12是部分国内连续驱动摩擦焊机和混合式摩擦焊机的型号及技术指标,表2-4-13是部分国外厂家的设备型号及主要技术指标。表2-4-14是美国MIT公司惯性摩擦焊机的型号和技术指标。......

2023-06-26

相关推荐