对于直径为16mm的45钢,在转速2000r/min、摩擦压力8.6MPa、摩擦时间0.7s和顶锻压力161MPa下,其摩擦焊的焊接过程如图2-4-3所示。一个周期可分成摩擦加热过程和顶锻焊接过程两部分。在稳定摩擦阶段中,工件摩擦表面的温度继续升高,并达到1300℃左右。......

2023-06-26

1.工艺特点

1)焊接施工时间短和生产效率高。例如发动机排气门双头自动摩擦焊机的生产率可达800~1200件/h。对于外径Φ127mm、内径Φ95mm的石油钻杆与接头的焊接,连续驱动摩擦焊仅需要十几秒。

2)焊接热循环引起的焊接变形小。焊后尺寸精度高,不用焊后矫形和消除应力。用摩擦焊生产的柴油发动机预燃烧室,全长误差为±0.1mm;专用焊机可保证焊后的长度公差为±0.2mm,偏心度为0.2mm。

3)机械化、自动化程度高且焊接质量稳定。给定焊接条件后,操作简单,不需要特殊的焊接技术人员。

4)适合各类异种材料的焊接。常规熔焊不能焊接的铝—钢、铝—铜、钛—铜、金属间化合物—钢等都可以进行焊接。

5)可以实现同直径等截面和不同直径的板材、棒材及管材的焊接。

6)少污染和节能。焊接时不产生烟雾、弧光以及有害气体等,不污染环境。与闪光焊相比,电能节约5~10倍。

但是,摩擦焊也具有如下缺点与局限性:

1)对非圆形截面焊接较困难,所需设备复杂;对盘状薄零件和薄壁管件,由于不易夹固,施焊比较困难。

2)对形状及组装位置已经确定的构件,很难实现摩擦焊接。

3)接头容易产生飞边,焊后需进行机械加工。

4)夹紧部位容易产生划伤或夹持痕迹。

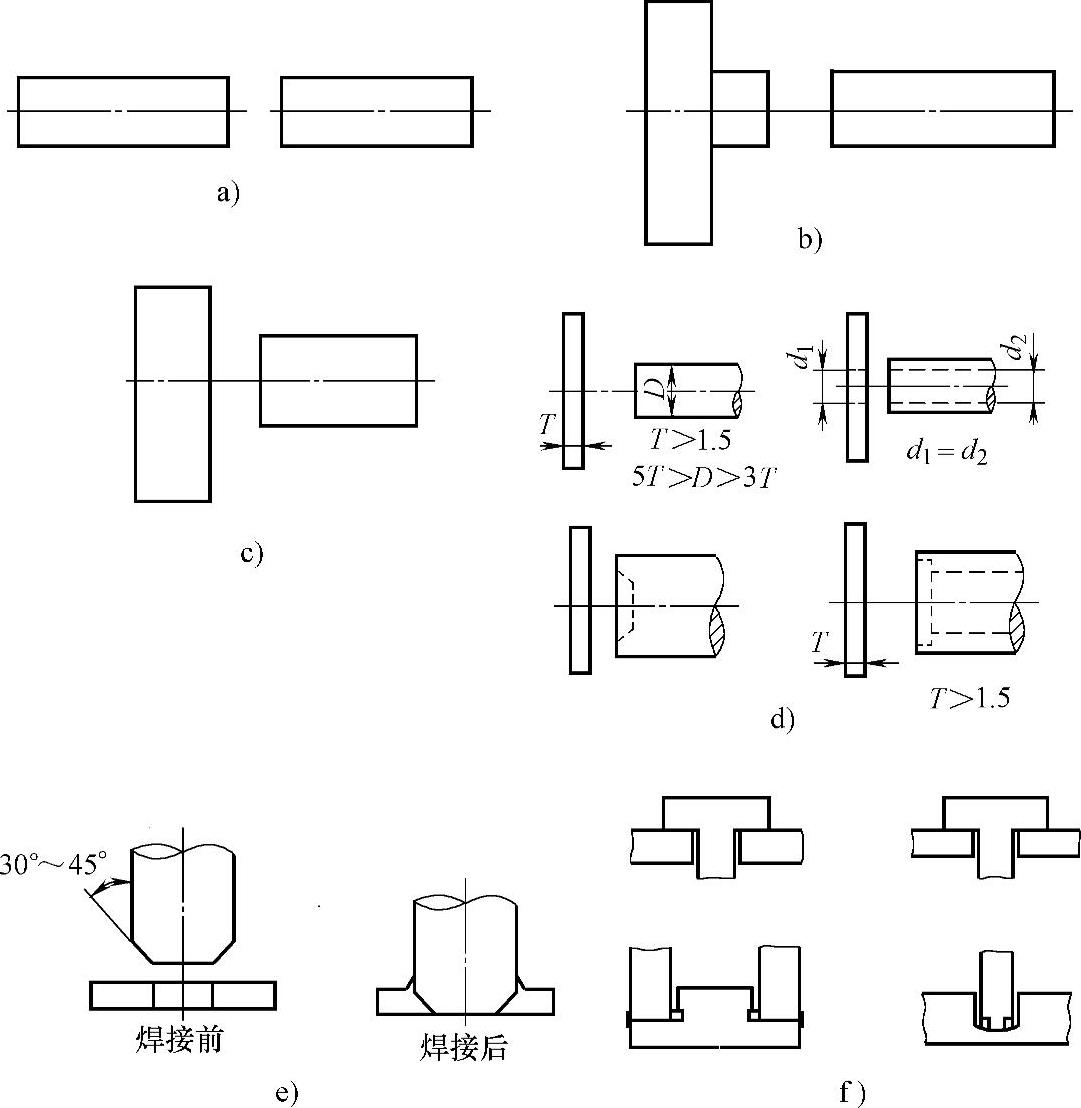

2.接头形式设计

连续驱动摩擦焊可以实现棒材-棒材、管材-管材、棒材-管材、棒材-板材及管材-板材的可靠连接,接合面形状对获得高质量的接头非常重要,图2-4-5给出了常用的接头形式。图2-4-5a的接头形式具有相同形状的接合面,如果是同种材料,两者的产热及散热均相同,温度场对称,可以获得较宽的焊接参数范围和得到可靠性高的接头,如果是异种材料连接,因材料的物理性能不同,产热及散热不一样,温度场不对称,需要选择合适的焊接参数和质量控制方法。生产实际中类似图2-4-5b的接头形式较多,两个待焊件的直径不同,此时需将直径大的材料进行焊前加工出凸台,使接合部位的形状相同。为了节省焊前加工的生产成本,可以采用2-4-5c的接头形式直接进行焊接,但应保持使大直径的接合面不产生倾斜;同时,要增大摩擦压力,必须在短时间内停止相对运动,要求设备要有好的刚度。薄板和棒材的摩擦焊接头形式如图2-4-5d所示,对设备的同心度要求高,如果是异种材料连接,高温强度好的母材应采用较小的直径。图2-4-5e是具有一定斜度的接头形式,主要用于机械设备中齿轮的摩擦焊。图2-4-5f的接头允许一定量的飞边存在,主要用于柴油机燃烧室喷嘴、推土机下部齿轮的制造。

图2-4-5 连续驱动摩擦焊接头的基本形式

a)相同直径 b)不同直径(有凸台) c)不同直径(无凸台) d)薄板与棒(或管) e)倾斜接头 f)带飞边槽的接头

连续驱动摩擦焊接头形式在设计时主要遵循以下原则:

1)在旋转式摩擦焊的两个工件中,至少要有一个工件具有回转断面。

2)焊接工件应具有较大的刚度,夹紧方便、牢固,要尽量避免采用薄管和薄板接头。

3)同种材料的两个焊件断面尺寸应尽量相同,以保证焊接温度分布均匀和变形层厚度相同。

4)一般倾斜接头应与中心线成30°~45°的斜面。

5)对锻压温度或热导率相差较大的异种材料焊接时,为了使两个零件的锻压和顶锻相对平衡,应调整界面的相对尺寸,为了防止高温下强度低的工件端面金属产生过多的变形流失,需要采用模子封闭接头金属。

6)为了增大焊缝面积,可以把焊缝设计成搭接或锥形接头。

7)焊接大断面接头时,为了降低加热功率峰值,可以采用将焊接端面倒角的方法,使摩擦面积逐渐增大。

8)对于棒—棒和棒—板接头,中心部位材料被挤出形成飞边时,要消耗更多的能量,而焊缝中心部位对扭矩和弯曲应力的承担又很少,所以,如果工件条件允许,可将一个或两个零件加工出中心孔,这样既可用较小功率的焊机,又可提高生产率。

9)待焊表面应避免渗氮、渗碳等。

10)设计接头形式的同时,还应注意工件的长度、直径公差、焊接端面的垂直度、平面度和表面粗糙度。

3.连续驱动摩擦焊的焊接参数

连续驱动摩擦焊的主要焊接参数有转速、摩擦压力、摩擦时间、摩擦变形量、停车时间、顶锻时间、顶锻压力、顶锻变形量,其中,摩擦变形量和顶锻变形量(总和为缩短量)是其他参数的综合反映。

(1)转速与摩擦压力 转速和摩擦压力直接影响摩擦扭矩、摩擦加热功率、接头温度场、塑性层厚度以及摩擦变形速度等。转速和摩擦压力的选择范围很宽,它们不同的组合可得到不同的规范,常用的组合有强规范和弱规范。强规范时,转速较低,摩擦压力较大,摩擦时间短;弱规范时,转速较高,摩擦压力小,摩擦时间长。

(2)摩擦时间 摩擦时间影响接头的温度、温度场和质量。如果时间短,则界面加热不充分,接头温度和温度场不能满足焊接要求;如果时间长,则消耗能量多,热影响区大,高温区金属易过热,变形大,飞边也大,消耗的材料多。碳钢工件的摩擦时间一般在1~40s。

(3)摩擦变形量 摩擦变形量与转速、摩擦压力、摩擦时间、材质的状态和变形抗力有关,要得到牢固的接头,必须有一定的摩擦变形量,通常选取的范围为1~10mm。

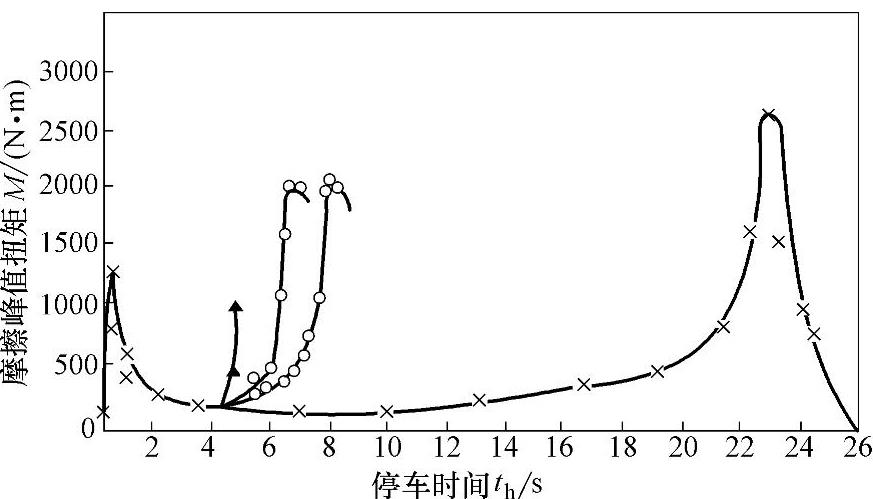

(4)停车时间和顶锻延时 停车时间是转速由给定值下降到零所对应的时间,直接影响接头的变形层厚度和焊接质量,当变形层较厚时,停车时间要短;当变形层较薄而且希望在停车阶段增加变形层厚度时,则可加长停车时间,其选取范围为0.1~1s。

顶锻延时是为了调整摩擦扭矩后峰值和变形层厚度,在停车前施加顶锻压力或者停车时不制动都会使变形层厚度增大,但也可能会引起后峰值扭矩过大和金属组织扭曲。

(5)顶锻压力、顶锻变形量和顶锻变形速度 顶锻压力的作用是挤出摩擦塑性变形层中的氧化物和其他有害杂质,并使焊缝得到锻压,结合牢靠,晶粒细化。顶锻压力的选择与材质、接头温度、变形层厚度以及摩擦力有关。材料的高温强度高时,顶锻压力要大;温度高、变形层厚度小时,顶锻压力要小(较小的顶锻压力就可得到所需要的顶锻变形量);摩擦压力大时,相应的顶锻压力要小一些。顶锻变形量是顶锻压力作用结果的具体反映。顶锻变形量一般选取1~6mm。顶锻速度对焊接质量影响很大,如顶锻速度慢,则达不到要求的顶锻变形量,顶锻速度一般为10~40mm/min。

4.焊接参数对接头质量的影响

以低碳钢的连续驱动摩擦焊为例,介绍摩擦焊焊接参数对接头质量的影响。

(1)转速和摩擦压力 在摩擦焊的焊接参数中,转速和摩擦压力是最主要的焊接参数。当工件直径一定时,转速代表摩擦速度。一般将达到焊接温度时的转速称为临界摩擦速度,为了使界面的变形层加热到金属材料的焊接温度,转速必须高于临界摩擦速度,一般来讲,低碳钢的临界摩擦速度为0.3m/s左右,平均摩擦速度的范围为0.6~3m/s。

在稳定摩擦阶段,转速对焊接表面的摩擦变形层厚度及深塑区的位置如图2-4-6所示。当转速为1000r/min时,由于外圆的摩擦速度大,外侧金属的温度升高,此时,摩擦表面的温度比高速摩擦时低,摩擦扭矩和摩擦变形速度增大,并移向外圆,因此外圆的变形层较中心厚。这时变形层金属非常容易流出摩擦表面之外,形成不对称的肥大飞边(见图2-4-6a)。这种接头的温度分布梯度大,变形层金属容易被大量挤出,焊缝金属迅速更新,能够有效地防止氧化。

当转速升高时,摩擦表面温度升高,摩擦扭矩和摩擦变形速度小,深塑区移向圆心,这时变形层中的高温粘滞金属,在摩擦压力和摩擦扭矩的作用下向外流动时,受到较大的阻碍,形成了对称的小薄翅状飞边,如图2-4-6c所示。这种接头由于扭矩小,挤出的金属少,所以接头的温度分布较宽,变形层金属也容易氧化。

摩擦压力对焊接接头的质量有很大影响,为了产生足够的摩擦加热功率,保证摩擦表面的全面接触,摩擦压力不能太小。在稳定摩擦阶段,当摩擦压力增大时,摩擦扭矩增大,摩擦加热功率升高,摩擦变形速度增大,变形层加厚,深塑区增宽并向外圆移动,在压力的作用下,形成粗大而不对称的飞边。摩擦压力大时,接头的温度分布梯度大,变形层金属不容易氧化。在摩擦加热过程中,摩擦压力一般为定值,但是为了满足焊接工艺的特殊要求,摩擦压力也可以不断上升,或采用两级或三级加压。

不同的转速和摩擦压力的组合,可以得到不同的焊接加热规范。摩擦焊可选用的规范很宽,而最常用的组合方式有两种,一种是强规范,即转速较低,摩擦压力大,摩擦时间短;另一种是弱规范,即转速较高,摩擦压力小,摩擦时间长。

(2)摩擦时间与摩擦变形量 摩擦时间决定了接头摩擦加热过程,直接影响接头的加热温度、温度分布和焊接质量。摩擦时间短时,焊接表面加热不完全,不能形成完整的塑性变形层,接头上的温度和温度分布不能满足焊接质量要求。摩擦时间过长,接头温度分布宽,高温区金属容易过热,摩擦变形量大,飞边大,消耗的加热能量多。选择摩擦时间时,一般希望在摩擦终了的瞬间,接头上有较厚的变形层或较宽的高温金属区,接头有较小的飞边。而在顶锻焊接过程中产生较大的顶锻变形量,使变形层的面积沿工件径向有很大的扩展,将变形层中的高温金属挤碎、挤出、产生一定的飞边。这样整个飞边的尺寸不大,但形状封闭圆滑,有利于改善接头的焊接质量。因此,碳钢在强规范焊接时,当摩擦加热功率越过极值,下降到稳定值左右时,就应立即停车,并进行顶锻焊接。在弱规范焊接时,通过一段较长时间的稳定摩擦以后,才能停车顶锻焊接。连续驱动摩擦焊的摩擦时间通常在1~40s。

图2-4-6 转速与变形层厚度、深塑区位置和飞边的关系(Φ19mm低碳钢棒,摩擦压力86MPa)

a)1000r/min b)2000r/min c)4000r/min

当摩擦变形速度一定时,摩擦变形量和摩擦时间成正比,因此常用摩擦变形量代替摩擦时间来控制摩擦加热过程。在焊接低碳钢时,摩擦变形量可在1~10mm的范围内选择。

(3)停车时间 图2-4-7是停车时间和摩擦峰值扭矩的关系,由于停车时间对摩擦扭矩、变形层厚度和焊接质量有很大影响,因此应根据变形层厚度正确选择该参数。当摩擦表面的变形层很厚时,停车时间要短;当表面上的变形层比较薄时,为在停车阶段能产生较厚的变形层,停车时间可以延长。有时为了改善焊接质量,消除焊缝中的氧化物或脆性化合物层,必须增大停车时的变形层厚度。一般在停车前就施加顶锻压力,或停车时不制动。但是,要防止过大的后峰值扭矩使接头金属产生扭曲组织,通常停车时间选择范围为0.1~1s。

图2-4-7 停车时间和摩擦峰值扭矩的关系

(4)顶锻压力与变形量 顶锻压力的作用是挤碎和挤出变形层中的氧化金属及其他有害杂质,并使接头金属在压力作用下得到锻造,促进晶粒细化,从而提高接头力学性能。顶锻变形量是顶锻压力作用的结果,如果顶锻力太小,焊接质量低;如果顶锻压力过大,会使接头变形量增加,飞边增大,严重时在焊缝金属中形成低温横向流动的弯曲组织,使接头的疲劳强度降低。

顶锻压力的大小取决于焊接工件的材料、接头的温度大小及分布、变形层的厚度,此外还决定于摩擦压力的大小。如果焊接材料的高温强度高,就需要大的顶锻压力。如果接头的温度高,变形层较厚,就必须采用较小的顶锻压力。此外,在顶锻压力确定以后,为了得到一定要求的顶锻变形量,对顶锻压力的施加速度也有要求,如果不在一定的高温下进行顶锻,将得不到合适的顶锻变形量。

有关焊接方法与过程控制基础的文章

对于直径为16mm的45钢,在转速2000r/min、摩擦压力8.6MPa、摩擦时间0.7s和顶锻压力161MPa下,其摩擦焊的焊接过程如图2-4-3所示。一个周期可分成摩擦加热过程和顶锻焊接过程两部分。在稳定摩擦阶段中,工件摩擦表面的温度继续升高,并达到1300℃左右。......

2023-06-26

典型设备的技术参数 表2-4-11和表2-4-12是部分国内连续驱动摩擦焊机和混合式摩擦焊机的型号及技术指标,表2-4-13是部分国外厂家的设备型号及主要技术指标。表2-4-14是美国MIT公司惯性摩擦焊机的型号和技术指标。......

2023-06-26

C型搅拌摩擦焊焊接设备一般焊接厚度10mm以下的铝合金或镁合金,焊缝形式为纵向直缝、T形焊缝和环焊缝。龙门式搅拌摩擦焊焊接设备主要用于大型构件、大厚度材料的焊接,是生产中应用最多的一种。表2-4-15是部分搅拌摩擦焊焊接设备的主要型号与技术参数。......

2023-06-26

搅拌摩擦焊本身也存在如下缺点:1)不同的结构需要不同的工装夹具,设备的灵活性差。焊接速度 图2-4-21为焊接速度对铝锂合金搅拌摩擦焊接头抗拉强度的影响。......

2023-06-26

图2-4-14 搅拌摩擦焊原理示意图2.接头形成机理接头组织 搅拌摩擦焊时,由于轴肩和焊件上表面紧密接触,因而焊缝通常呈V形,接头一般形成三个组织明显不同的区域。对6061-T651铝合金搅拌摩擦焊接头热机影响区的组织分析表明,该区内的晶界大多为小角晶界。......

2023-06-26

图2-4-33为采用搅拌摩擦点焊方法获得的铝合金和高强钢的点焊样件。通过对2mm厚6061- T4铝合金薄板进行搅拌摩擦点焊研究发现,点焊接头的结合强度不仅与焊接参数有关,而且与搅拌头的形貌尺寸密切相关。与搅拌摩擦焊技术相比,用于表面改性的搅拌头只有轴肩而没有搅拌针。搅拌摩擦焊修复技术可消除机翼裂纹修理时的高应力集中,其蒙皮表面需要的首次安全检验时间推迟了3.5倍,同时也减少了随后的检验次数。......

2023-06-26

当以这个区间内的参数进行搅拌摩擦焊时,可以获得最佳性能的搅拌摩擦焊接头。这说明,焊核区晶粒在搅拌摩擦焊中发生了再结晶而得到了细化。与铝合金搅拌摩擦焊的焊接接头微观组织相比,钛合金搅拌摩擦焊接头明显没有热机影响区。接头的拉伸性能测试结果表明,搅拌摩擦焊接头的力学性能优于TIG焊,并且与母材性能很接近,当母材的增强相分布不均匀时,搅拌摩擦焊接头的强度比母材高。......

2023-06-26

图12-51是对Tandem双丝焊电弧与焊丝的温度场和流场仿真,保护气体采用Ar+CO2(18%),焊接电流均为150A,左边是主导焊丝,对获得双丝协同的稳定条件提供了工艺机理。图12-52是对6061铝合金板材搅拌摩擦焊的搅拌头与焊缝温度场及其等效应变的一个仿真结果。以上这些例子对焊接工艺机理的理解和优化分析均具有工程价值和指导作用。......

2023-07-02

相关推荐