对于外径Φ127mm、内径Φ95mm的石油钻杆与接头的焊接,连续驱动摩擦焊仅需要十几秒。3)接头容易产生飞边,焊后需进行机械加工。图2-4-5 连续驱动摩擦焊接头的基本形式a)相同直径 b)不同直径(有凸台) c)不同直径(无凸台) d)薄板与棒(或管) e)倾斜接头 f)带飞边槽的接头连续驱动摩擦焊接头形式在设计时主要遵循以下原则:1)在旋转式摩擦焊的两个工件中,至少要有一个工件具有回转断面。......

2023-06-26

1.连续驱动摩擦焊焊接过程

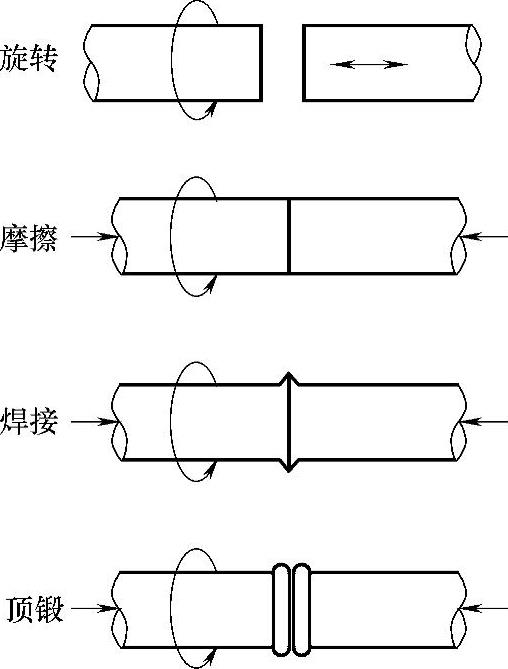

典型连续驱动摩擦焊的焊接过程如图2-4-2所示,由旋转、摩擦、焊接、顶锻、保持等程序组成。

对于直径为16mm的45钢,在转速2000r/min、摩擦压力8.6MPa、摩擦时间0.7s和顶锻压力161MPa下,其摩擦焊的焊接过程如图2-4-3所示。一个周期可分成摩擦加热过程和顶锻焊接过程两部分。摩擦加热过程分为初始摩擦、不稳定摩擦、稳定摩擦和停车四个阶段,顶锻焊接过程分为纯顶锻和顶锻维持两个阶段。

(1)初始摩擦阶段(t1)由两个工件开始接触的a点起,到摩擦加热功率显著增大的b点止。摩擦开始时,由于工件待焊接表面不平,以及存在氧化膜、铁锈、油脂、灰尘和吸附气体等,使得摩擦因数很大。随着摩擦压力的逐渐增大,凸凹不平的表面迅速产生塑性变形和机械挖掘现象。塑性变形破坏了界面的金属晶粒,形成一个晶粒细小的变形层,摩擦加热功率也慢慢增加,最后摩擦焊接表面温度将升到200~300℃。同时,在压力和速度的综合影响下,摩擦表面的加热往往从距圆心半径2/3左右的地方首先开始。

图2-4-2 连续驱动摩擦焊过程

图2-4-3 摩擦焊的焊接过程示意图(ϕ16mm,45钢)

n—工作转速 p—轴向压力 pf—摩擦压力 pu—顶锻压力 Δlf—摩擦变形量 Δlu—顶锻变形量 P—摩擦加热功率 Pmax—摩擦加热功率峰值 tf—摩擦时间 th—实际摩擦加热时间 tu—实际顶锻时间

(2)不稳定摩擦阶段(t2)该阶段是摩擦加热过程的一个主要阶段,从b点起到功率峰值c点,再到功率稳定值d点止。由于摩擦压力较初始摩擦阶段增大,相对摩擦破坏了焊接金属表面,使纯净的金属直接接触。随着摩擦焊接表面的温度升高,金属的强度有所降低,而塑性和韧性却有很大的提高,增大了摩擦焊接表面的实际接触面积,这些因素都使材料的摩擦因数增大,摩擦加热功率和摩擦扭矩迅速提高,c点呈现出最大值,此时摩擦表面温度达600~700℃。当温度继续升高时,金属的塑性增高,而强度和韧性都显著下降,摩擦加热功率也迅速降低到稳定值d点,此时待焊表面的温度升高到1200~1300℃。摩擦表面的机械挖掘现象减少,振动降低,表面逐渐平整,开始产生金属的粘结现象。高温塑性状态的局部金属表面互相焊合后,又被工件旋转的扭力矩剪断,并彼此过渡,接触良好的塑性金属封闭了整个摩擦面,并使之与空气隔开。

(3)稳定摩擦阶段(t3)稳定摩擦阶段也是摩擦加热过程的主要阶段,从d点起,到接头形成最佳温度分布的e点为止,这里的e点也是焊机主轴开始停车的时间点(可称为e′点),也是顶锻压力开始上升的点(图2-4-3的f点)以及顶锻变形量的开始点。在稳定摩擦阶段中,工件摩擦表面的温度继续升高,并达到1300℃左右。这时金属的粘结现象减少,分子作用现象增强。稳定摩擦阶段的金属强度极低,塑性很大,摩擦因数很小,摩擦加热功率也基本上稳定在一个很低的数值。此外,其他连接参数的变化也趋于稳定,只有摩擦变形量不断增大,变形层金属在摩擦扭矩的轴向压力作用下,从摩擦表面挤出形成飞边,同时,界面附近的高温金属不断补充,始终处于动平衡状态,只是接头的飞边不断增大,接头的热影响区变宽。

(4)停车阶段(t4)停车阶段是摩擦加热过程和顶锻焊接过程的过渡阶段,是从主轴和工件一起开始停车减速的e′点起,到主轴停止转动的g点止。从图2-4-3可知,实际的摩擦加热时间从a点开始,到g点结束,即tf=t1+t2+t3+t4。尽管顶锻压力从f点施加,但由于工件并未完全停止旋转,所以g′点以前的压力实质上还是属于摩擦压力。顶锻开始后,随着轴向压力的增大,转速降低,摩擦扭矩增大,并再次出现峰值(后峰值扭矩)。同时,在顶锻力的作用下,接头中的高温金属被大量挤出,工件的变形量也增大。因此,停车阶段是摩擦焊的重要过程,直接影响焊接接头的质量,要严格控制。

(5)纯顶锻阶段(t5)从g(或g′)点起,到顶锻压力上升至最大值的h点止。应施加足够大的顶锻压力,精确控制顶锻变形量和顶锻速度,以保证获得优异的焊接质量。

(6)顶锻维持阶段(t6)从h点起,到接头温度冷却到低于规定值为止。在顶锻维持阶段,顶锻时间、顶锻压力和顶锻速度应相互配合,以获得合适的摩擦变形量Δlf和顶锻变形量Δlu。在实际计算时,摩擦变形速度一般采用平均摩擦变形速度(Δlf/tf),顶锻变形速度也采用其平均值(Δlu/(t4+t5))。

总之,在整个摩擦焊过程中,待焊的金属表面经历了从低温到高温摩擦加热,连续发生了塑性变形、机械挖掘、粘结和分子连接的过程变化,形成了一个存在于全过程的高速摩擦塑性变形层,摩擦焊接时的产热、变形和扩散现象都集中在变形层中。在停车阶段和顶锻焊接过程中,摩擦表面的变形层和高温区金属被部分挤碎排出,焊缝金属经受锻造,形成了质量良好的焊接接头。

2.摩擦焊的产热

摩擦焊过程中,两工件摩擦表面的金属质点,在摩擦压力和摩擦扭矩的作用下,沿工件径向与切向力的合成方向做相对高速摩擦运动,在界面形成了塑性变形层。该变形层是把摩擦的机械功转变成热能的发热层,它的温度高、能量集中,具有很高的加热效率。

(1)摩擦加热功率 摩擦加热功率的大小及其随摩擦时间的变化,决定了焊接温度及其温度场分布,直接影响接头的加热过程、焊接生产率和焊接质量,同时也关系到摩擦焊机的设计与制造。摩擦加热功率就是焊接热源的功率,其计算与分布如下:

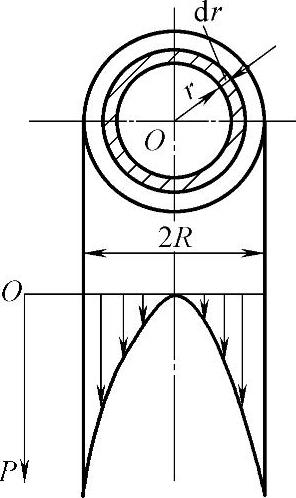

对圆形焊件,假设沿摩擦表面径向的摩擦压力pf和摩擦因数μ为常数。为了求出功率分布,在摩擦表面上取一半径为r的圆环,该环的宽度为dr(见图2-4-4),其面积为dA,则dA=2πrdr,则作用在圆环上的摩擦力为

dF=pfμdA=2πpfμrdr (2-4-1)

以O点为圆心的摩擦扭矩为

dM=rdF=2πpfμr2dr (2-4-2)

圆环上的摩擦加热功率为

dP≈1.02dM×10-3n (2-4-3)

从图2-4-4可知,加热功率在圆心处为零,在外边缘最大。

将式(2-4-2)、式(2-4-3)积分,可以得到摩擦焊表面上总的摩擦扭矩和加热功率:

M=2πpfμR3/3 (2-4-4)

P=2×10-3πpfnμR3/3 (2-4-5)

式中 F——摩擦表面上的摩擦力;

M——摩擦扭矩;

P——摩擦加热功率;

pf——摩擦压力;

n——工件转速;

μ——摩擦因数;

r——圆环半径;

R——待焊工件半径。

图2-4-4 摩擦加热功率分布图

实际上pf(r)不是常数,在初始摩擦阶段和不稳定摩擦阶段的前期,摩擦表面还没有全面产生塑性变形,主要是弹性接触,摩擦压力在中心高,外圆低。因此沿摩擦焊表面半径R的摩擦加热功率最大值不在外圆,而在距圆心2R/3左右的地方,这一点不仅符合计算结果,也被试验所证实。在稳定摩擦阶段,摩擦表面全部产生塑性变形,成为塑性接触时,pf(r)才可以认为等于常数。此外,μ(r)在初始摩擦阶段和不稳定摩擦阶段也不是常数,由高温金属组成的高速塑性变形层热源,在距圆心1/2~1/3半径处形成环状加热带,随着摩擦加热的进行,环状加热带向圆心和外圆迅速开展,当进入稳定摩擦阶段时,摩擦表面的温度才趋于平衡,此时可以认为μ(r)是常数。

摩擦表面上总的加热热量为

式中 Q——接合面总的摩擦加热热量;

t——摩擦时间;

t0——摩擦加热开始时间(设t0=0);

tn——实际摩擦加热时间;

k——常数。

图2-4-4显示出总摩擦加热功率P随摩擦加热时间t的变化规律,从图中可知,P(t)≠常数,也表明M(t)≠常数。但是,由于在整个加热过程中工件半径R、主轴转速n和摩擦压力pf基本不变,仅摩擦因数发生了变化,其变化规律与加热规律随加热时间的变化相类似。在钢的摩擦加热过程中,摩擦因数由小到大,达到最大值后又逐渐变小,其变化规律与摩擦焊界面的升温有关,在常温下钢的摩擦因数很小,600~700℃时最大,1200~1300℃时又变小。

(2)摩擦焊表面温度 摩擦焊表面的温度直接影响接头的加热温度、温度分布、摩擦因数、接头金属的变形与扩散。其加热面的温度由摩擦加热功率和散热条件所决定。

在焊接圆断面工件时,摩擦焊热源被认为是一个线性传播的连续均布的面状热源。如果不考虑向周围空间的散热,根据雷卡林的焊接热过程计算公式,同种金属摩擦焊接表面的温度为

T(0,t)=q2t/πλc (2-4-7)

式中 T(0,t)——摩擦焊表面温度(0为表面热源中心,t是摩擦加热时间);

q2——单位面积上的加热热量;

λ——焊件热导率;

c——焊件热容。

在式(2-4-7)中,如果选定焊接所需要的温度为Tw,热源温度升高到Tw所需要的摩擦加热时间为tf′,则该式可写成

tf′q22=cπλT2w=常数 (2-4-8)

从式(2-4-8)可以看出,当Tw和tf′确定以后,能够计算出q2的数值,并可以根据q2的要求选择焊接参数。式(2-4-7)和式(2-4-8)适合于计算以稳定摩擦阶段为主的摩擦加热过程。

实际上,不论何种材料的摩擦焊,摩擦表面的最高温度是有限制的,不能超过材料的熔点,此外,在采用式(2-4-7)和式(2-4-8)进行运算时,还应该考虑到摩擦焊表面温度和加热功率之间的内在联系、相互制约及摩擦加热功率随摩擦时间变化的特殊规律。

有关焊接方法与过程控制基础的文章

对于外径Φ127mm、内径Φ95mm的石油钻杆与接头的焊接,连续驱动摩擦焊仅需要十几秒。3)接头容易产生飞边,焊后需进行机械加工。图2-4-5 连续驱动摩擦焊接头的基本形式a)相同直径 b)不同直径(有凸台) c)不同直径(无凸台) d)薄板与棒(或管) e)倾斜接头 f)带飞边槽的接头连续驱动摩擦焊接头形式在设计时主要遵循以下原则:1)在旋转式摩擦焊的两个工件中,至少要有一个工件具有回转断面。......

2023-06-26

图2-4-33为采用搅拌摩擦点焊方法获得的铝合金和高强钢的点焊样件。通过对2mm厚6061- T4铝合金薄板进行搅拌摩擦点焊研究发现,点焊接头的结合强度不仅与焊接参数有关,而且与搅拌头的形貌尺寸密切相关。与搅拌摩擦焊技术相比,用于表面改性的搅拌头只有轴肩而没有搅拌针。搅拌摩擦焊修复技术可消除机翼裂纹修理时的高应力集中,其蒙皮表面需要的首次安全检验时间推迟了3.5倍,同时也减少了随后的检验次数。......

2023-06-26

在摩擦焊加热过程中,飞轮受摩擦扭矩的制动作用,转速逐渐降低,当转速为零时,焊接过程结束。图2-4-38 惯性摩擦焊原理示意图2.惯性摩擦焊焊接参数对于惯性摩擦焊,在焊接参数选择上与连续驱动摩擦焊有所不同,主要的参数有起始转速、转动惯量和轴向压力。......

2023-06-26

典型设备的技术参数 表2-4-11和表2-4-12是部分国内连续驱动摩擦焊机和混合式摩擦焊机的型号及技术指标,表2-4-13是部分国外厂家的设备型号及主要技术指标。表2-4-14是美国MIT公司惯性摩擦焊机的型号和技术指标。......

2023-06-26

图2-4-14 搅拌摩擦焊原理示意图2.接头形成机理接头组织 搅拌摩擦焊时,由于轴肩和焊件上表面紧密接触,因而焊缝通常呈V形,接头一般形成三个组织明显不同的区域。对6061-T651铝合金搅拌摩擦焊接头热机影响区的组织分析表明,该区内的晶界大多为小角晶界。......

2023-06-26

C型搅拌摩擦焊焊接设备一般焊接厚度10mm以下的铝合金或镁合金,焊缝形式为纵向直缝、T形焊缝和环焊缝。龙门式搅拌摩擦焊焊接设备主要用于大型构件、大厚度材料的焊接,是生产中应用最多的一种。表2-4-15是部分搅拌摩擦焊焊接设备的主要型号与技术参数。......

2023-06-26

摩擦轮式扶手带驱动装置通过大直径的驱动轮和扶手带间的摩擦力对扶手带进行驱动。为保证足够的摩擦力,通过张紧装置对扶手带施加一定的预紧力,对摩擦驱动力的大小进行控制。摩擦轮式扶手带驱动装置一般位于扶梯上部靠水平段处,左右各有一个驱动轮。2)F12是点1和点12之间的摩擦阻力,由于F12是扶手带驱动系统中的阻力最大值,也就是要求摩擦轮产生的扶手带驱动力。......

2023-06-15

相位摩擦焊主要用于相对位置有要求的工件,如六方钢、八方钢、汽车操纵杆等,要求工件焊后棱边对齐、方向对正或相位满足要求。在实际应用中,主要有机械同步相位摩擦焊、插销配合摩擦焊和同步驱动摩擦焊。机械同步相位摩擦焊原理 如图2-4-41所示,焊接前压紧校正凸轮,调整两工件相位并夹持工件,将静止主轴制动后松开并校正凸轮,然后开始进行摩擦焊。插销位于尾座主轴上,尾座主轴可自由转动,摩擦加热过程中,制动器B将其固定。......

2023-06-26

相关推荐