不论何种加热类型的扩散连接设备,均由以下全部或其中的几部分组成。电阻加热真空扩散连接设备采用辐射加热的方法进行连接,加热体可选用钨、钼或石墨材料。扩散连接设备一般采用液压或机械加压系统,在自动控制压力的扩散连接设备上,一般装有压力传感器,以此实现对压力的测量和控制。......

2023-06-26

复合材料具有比强度高、比模量高、耐疲劳性能好、热膨胀系数小、高温性能好和良好的耐磨、减振等性能,在航空航天、汽车、交通、机械、化工、船舶等领域有广阔的应用前景。例如复合材料代替2024铝合金制造战斗机机身下垂尾,刚度增加50%,寿命提高约17倍,用于导弹发动机的制造,使部件的重量减轻40%、燃料消耗降低30%~50%。利用复合材料制造的人造卫星,不仅减重40%~75%,而且使有效载荷的在轨振动减轻90%,提高了控制精度和照片的拍摄、传输精度,从而提高了卫星的整体性能。

1.金属基复合材料的扩散连接

金属基复合材料扩散连接时在接触面上将出现基体-基体、基体-增强相、增强相-增强相三种微接触形式,其中基体与基体之间较容易实现结合,基体与增强相之间较难实现连接,而增强相与增强相之间几乎不可能实现扩散结合。同时,材料表面有一层致密的氧化膜,用机械或化学方法清理后,它又立刻生成,因此控制接合界面氧化膜的行为及增强相的接触状态,是复合材料扩散连接的难点。

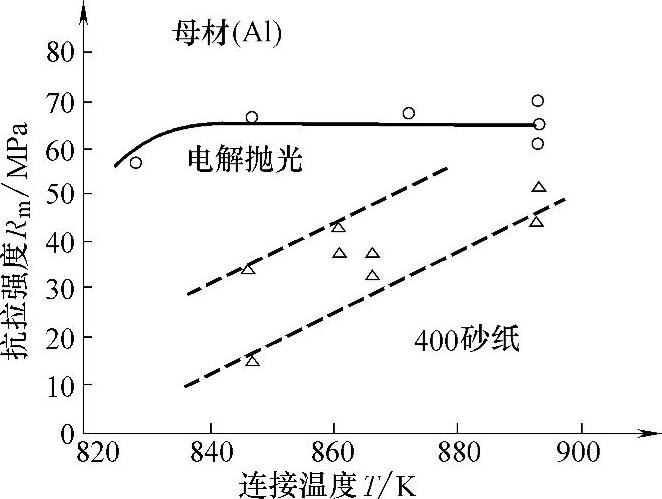

Al2O3短纤维增强6063铝基复合材料固相扩散连接时,表面应进行电解处理,使增强相纤维凸出基体表面,在连接过程中使纤维插入另一侧母材中,可显著提高接头强度。铝基复合材料对扩散连接的参数非常敏感,在一定范围内,可得到最佳的接头强度,此时当连接温度变化10K或连接压力变化1MPa时,都会引起接头强度的明显变化,如图2-3-55所示,图中p表示扩散连接压力。

w

图2-3-55 温度对Al2O3/6063扩散连接接头强度的影响

采用与母材形成低熔点共晶物的Cu、Ag作为中间夹层,在扩散连接时界面出现液相共晶物,并可获得高强度接头(见表2-3-9)。通过组织观察发现,采用铝合金作为中间层时,接头区域不可避免地出现无纤维强化层,以Cu、Ag作为中间夹层时,在接合面处发现大量的折断纤维。

扩散连接SiC晶须增强铝基复合材料SiCw/6061Al(18%~20%体积分数)时,其工艺规程为:用280#砂纸表面打磨、真空度0.1Pa、连接温度600℃、连接压力4MPa、保温时间30min。直接或以Al作为中间夹层进行扩散连接时,接头强度为270MPa,接近母材强度;而以Cu作为中间夹层时得到的接头强度仅为50~60MPa。

表2-3-9 中间层金属对接头抗拉强度与断裂位置的影响

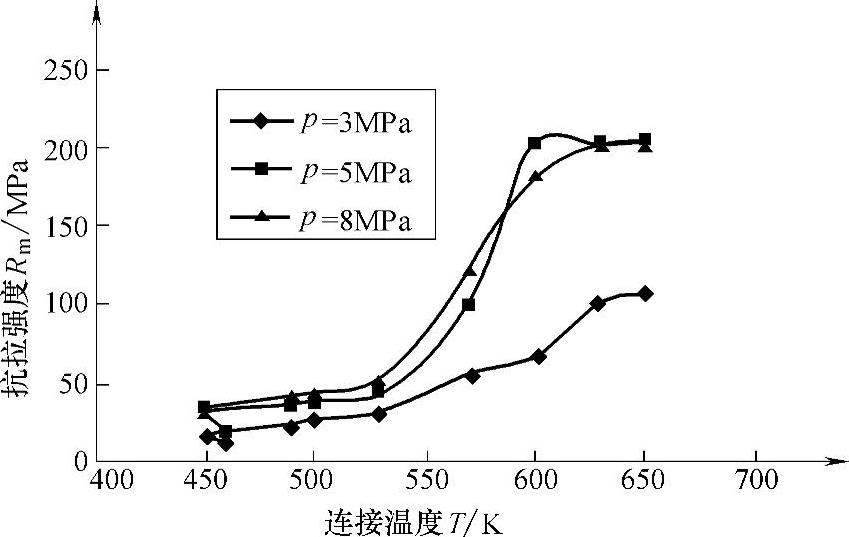

采用Al-Cu-Mg系合金作中间层对SiC纤维增强铝基复合材料与纯Al进行扩散连接,当中间层液相体积分数为1%~5%时,接头强度较为稳定,但微观组织分析表明,此时也只是复合材料基体与铝合金中间层结合良好,而SiC纤维与中间层铝合金未获得良好结合,此时接头强度低于母材强度,如图2-3-56所示。

试验表明,在铝基复合材料液、固相温度区间存在一个“临界温度区域”,在该温度区域内扩散连接时,接合界面形成液相,接头强度可显著提高(见图2-3-57)。采用透射电镜对比分析铝基复合材料母材以及扩散连接接头区域基体与增强相的界面状态时可知,基体与增强相的界面出现微量界面反应物,但未明显改变增强相形貌。

图2-3-56 扩散连接SiC/Al-Al合金扩散连接接头的强度(2017中间夹层)

图2-3-57 连接温度对铝基复合材料接头抗拉强度的影响

2.SiC纤维增强TiAl基复合材料的扩散连接

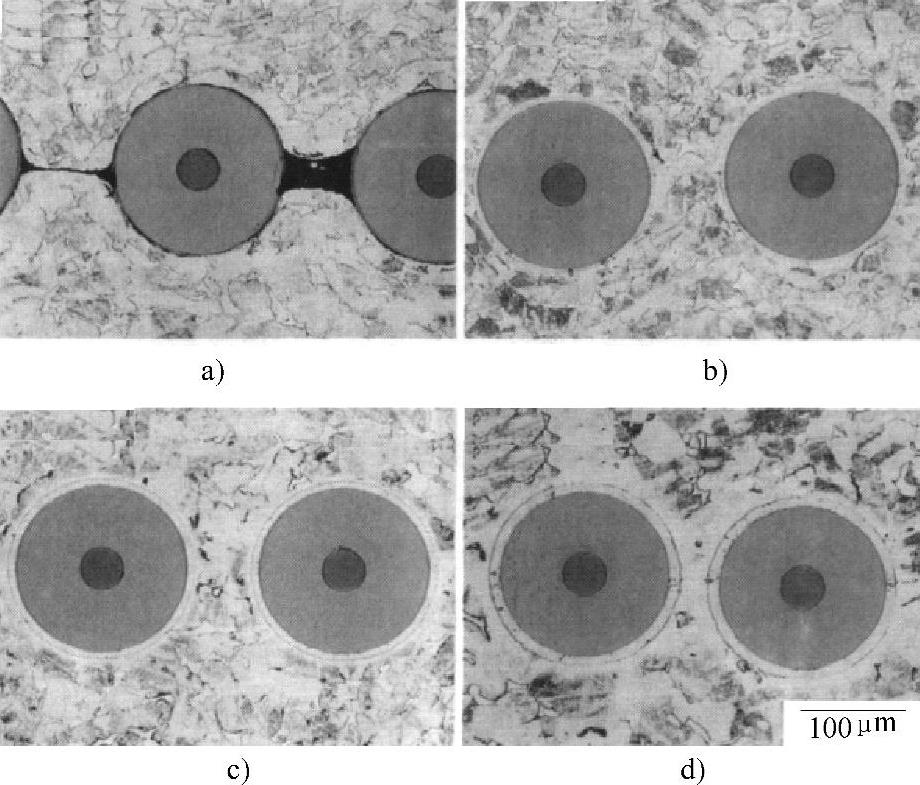

图2-3-58是压力98MPa、保温时间14.4ks条件下SiC纤维和TiAl(质量分数Ti-45Al-5Cr)接头组织随连接温度的变化情况。从图可知,950℃温度下的界面,由于TiAl的变形小,SiC纤维周围存在空隙,接合不好。温度上升到1000℃时,接合界面的空隙全部消失,几乎观察不到界面的反应层。增加温度到1050℃,由于反应更加充分,SiC纤维周围出现了环状的反应层,但TiAl母材组织没有变化。进一步增加温度到1100℃,过度的界面反应使反应层发生了变化,出现了黑色块状的新反应相。从接头的室温抗拉强度可知,温度为1000℃时达到630MPa的最大值,温度为1100℃时,由于过度的反应,接头的抗拉强度下降到300MPa以下。

对于含SiC纤维体积分数22%的SiC/TiAl复合材料,进行了比强度分析试验,结果如图2-3-59所示,在试验温度700℃时,TiAl的比强度和Ni基合金的比强度相同,但SiC/TiAl材料的比强度提高了1.3倍。

图2-3-58 SiC/TiAl组织随温度的变化

a)950℃ b)1000℃ c)1050℃ d)1100℃

图2-3-59 SiC/TiAl的试验温度和比强度的关系

3.C/C复合材料的连接

C/C复合材料一般采用加中间层的办法进行扩散连接,中间层材料可以采用石墨、B、Ti或TiSi2等。不管采用哪种方法,都是通过中间层与C的反应,形成化合物或晶体而达到连接的目的。

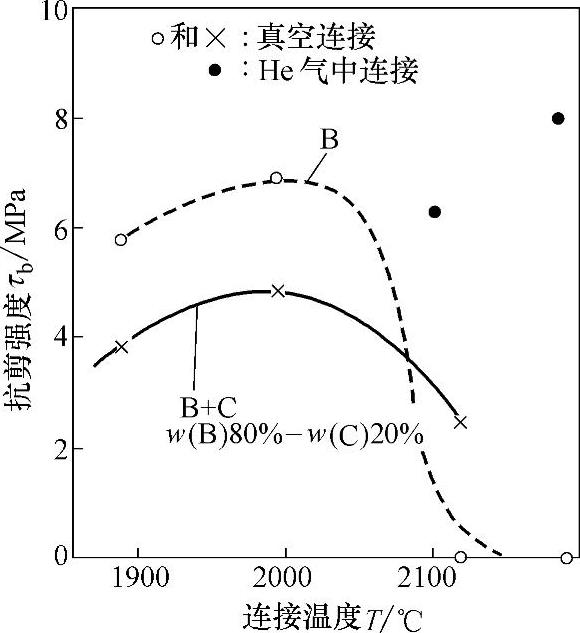

用B或B+C中间层扩散连接C/C复合材料时,B与C在高温下发生化学反应,形成硼的碳化物。图2-3-60是接头抗剪强度与连接温度的关系。所用试件的尺寸为25.4mm×12.7mm×6.3mm,三维纤维增强。由图中可知,扩散连接温度低于2095℃时,B中间层的接头强度比B+C中间层的强度高,而温度超过2095℃以后,由于B的蒸发损失,使接头强度急剧下降。扩散连接压力对接头抗剪强度有很大影响,在1995℃连接温度下,扩散连接压力由3.1MPa增加到7.38MPa时,接头在1575℃的抗拉强度由6.9MPa增加到9.7MPa。

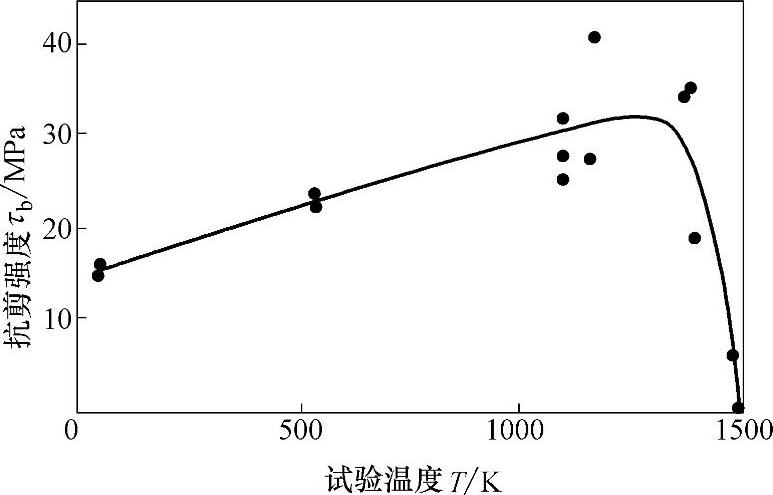

用TiSi2作中间层扩散连接C/C复合材料时,接头中出现了液相,具有固相扩散和液相扩散连接的特点。连接时,将纯度为99.4%(质量分数)的TiSi2粉放在试件中间,试件尺寸仍然为25.4mm×12.7mm×6.3mm。采用变温度的方法进行扩散连接,先在0.69MPa压力下升温到1310℃,然后去掉压力升温到1490℃,在该温度下保温时间为2~15min。图2-3-61是试验温度对上述接头抗剪强度的影响,从图中可知,在1100~1300℃的试验温度下接头具有较高的强度,其最大值可达40MPa以上。

图2-3-60 连接温度对C/C复合材料接头抗剪强度的影响(B、B+C中间层)

图2-3-61 连接温度对C/C复合材料接头抗剪强度的影响(TiSi2中间层)

有关焊接方法与过程控制基础的文章

不论何种加热类型的扩散连接设备,均由以下全部或其中的几部分组成。电阻加热真空扩散连接设备采用辐射加热的方法进行连接,加热体可选用钨、钼或石墨材料。扩散连接设备一般采用液压或机械加压系统,在自动控制压力的扩散连接设备上,一般装有压力传感器,以此实现对压力的测量和控制。......

2023-06-26

镍基高温合金的热强性好、变形阻力大,扩散连接时要实现可靠的物理接触,必须提高连接温度或增大连接压力。特别是镍基高温合金表面含有Ti和Al的氧化膜,而且Ni在高温下也容易生成NiO,这些氧化膜性能都比较稳定,增加了扩散连接的难度。......

2023-06-26

典型异种金属的扩散连接工艺见表2-3-5。表2-3-5 常用异种金属的扩散连接参数铜与钢的扩散连接 飞机发动机的精密摩擦副、止动盘等构件要求将锡青铜和钢连接在一起,该类材料采用熔焊容易产生气孔,采用钎焊方法会降低接头的耐蚀性,因此,常常采用扩散连接。图2-3-38 连接温度对锡青铜/钢接头强度的影响2.TiAl与金属的扩散连接TiAl与40Cr钢的扩散连接 图2-3-39是不同连接温度下的TiAl/40Cr接头的金相照片。......

2023-06-26

图中Ci为中间层成分,CP.M.为母材成分,Cl为液相线成分,CS为固相线成分,Tmi为中间层熔点,Tmb母材熔点,TB连接温度,CP′.M.接头成分。与一般的固相扩散连接相比,液体金属原子的运动较为自由,且易于在母材表面形成稳定的原子排列而凝固,使界面的紧密接触变得容易,可大幅度降低连接压力。液相扩散连接大致可分为以下3个阶段:液相的生成 将中间扩散夹层材料夹在被连接表面之间,施加一定的压力,或依靠工件自重使其相互接触。......

2023-06-26

扩散连接参数主要有温度、压力、时间、气氛环境和试件的表面状态,这些因素之间相互影响、相互制约,在选择焊接参数时应统筹考虑。此外,扩散连接时还应考虑中间层材料的选用。对瞬时液相扩散连接温度的选择,常在可生成液相的最低温度附近,温度过高将引起母材的过量溶解。......

2023-06-26

缺少数值模拟的基本数据 由于陶瓷和金属钎焊及扩散连接时,界面容易出现多层化合物,这些化合物层很薄,对接头性能影响很大。图2-3-45是SiC/Ti界面的反应生成物随连接时间与温度的关系曲线。从断面组织分析可知,1373K的断面非常平坦;1473K的断面凹凸较多,SiC断面上粘有较多的块状反应相Ti5Si3Cx+TiC。选取1773K、3.36ks的最佳连接条件进行接合,测量接头的高温抗剪强度。......

2023-06-26

扩散一般均为自高浓度向低浓度方向进行,当钎料中某组元的含量比母材高时,由于存在浓度梯度,就会发生该组元向母材的扩散。表3-1-4列举了一些钎料合金组元在母材基体中的扩散系数。表3-1-4 一些钎料合金组元在母材基体中的扩散系数表3-1-5 几种元素285℃时在铅中的扩散系数用Al-28Cu-6Si钎料钎焊铝合金时,可发现钎料组分元素向母材铝的扩散,如图3-1-17所示。钎料组元向母材的晶间渗入,往往使钎焊接头的强度、塑性等力学性能变坏。......

2023-06-26

表2-3-10是WorkhorseⅡ型和Centorr6—1650—15T型真空扩散连接设备的主要性能指标。图2-3-63 感应加热扩散焊机原理示意图图2-3-64 感应加热扩散连接设备3.超塑成形-扩散连接设备此类设备是由压力机和专用加热炉组成,可分为两大类。超塑成形-扩散用模具及工件置于两陶瓷平台之间,可以将待连接零件密封在真空容器内进行加热。高压氩气经气体调压阀,向装有工件的模腔内或袋式毛坯内供气,以获得均匀可调的扩散连接压力和超塑成形压力。......

2023-06-26

相关推荐