不论何种加热类型的扩散连接设备,均由以下全部或其中的几部分组成。电阻加热真空扩散连接设备采用辐射加热的方法进行连接,加热体可选用钨、钼或石墨材料。扩散连接设备一般采用液压或机械加压系统,在自动控制压力的扩散连接设备上,一般装有压力传感器,以此实现对压力的测量和控制。......

2023-06-26

1.陶瓷扩散连接的主要问题

(1)界面存在很大的热应力 陶瓷与陶瓷、陶瓷与金属材料连接时,由于陶瓷与金属线膨胀系数差别很大,在扩散连接或使用过程中,加热和冷却时必然产生热应力,由于热应力的分布极不均匀,使接合界面产生应力集中,造成接头的承载性能下降。影响接头热应力的主要因素有材料因素(线膨胀系数、弹性模量、泊松比、孔隙率、屈服强度以及加工硬化系数等)、接头形状因素(板厚、板宽、长度、连接材料的层数、层排列顺序、接合面形状和接合面的粗糙度)和温度分布的影响(加热方式、加热温度、速度及冷却速度等)。

(2)容易生成脆性化合物 由于陶瓷和金属的物理、化学性能差别很大,连接时除存在着键型转换以外,还容易发生各种化学反应,在界面生成各种碳化物、氮化物、硅化物、氧化物以及多元化合物。这些化合物硬度高、脆性大,是造成接头脆性断裂的主要原因。在陶瓷与金属的界面反应中,生成何种产物主要取决于陶瓷与金属(包括中间层)的种类。例如,SiC与Zr的反应生成ZrC、Zr2Si和三元化合物Zr5Si3Cx;Si3N4与Ni-20Cr合金反应生成Cr2N、CrN和Ni5Si2,但与Fe、Ni及Fe-Ni合金则不生成化合物;Al2O3与Ti反应生成TiO和TiAlx;ZrO2与Ni的反应生成NiO1-x、Ni5Zr和Ni7Zr2。此外,生成化合物的类型也与连接温度和连接时间以及连接环境气氛有关。例如,在对Si3N4与Ti的高温反应研究中发现,当分别采用N2和Ar作保护气氛时,即使采用相同的连接温度和连接时间,所得到的反应产物也不相同。

(3)界面化合物很难进行定量分析 在确定界面化合物时,由于一些轻元素(C、N、B等)的定量分析误差较大,需制备多种标准试件进行标定。对于多元化合物的相结构确定,一般利用X射线衍射标准图谱进行对比,但一些新化合物相没有标准,给相的确定带来了很大困难。

(4)缺少数值模拟的基本数据 由于陶瓷和金属钎焊及扩散连接时,界面容易出现多层化合物,这些化合物层很薄,对接头性能影响很大。在进行反应相成长规律、应力分布等计算模拟时,由于缺少这些相的数据,给模拟计算带来很大困难。

2.SiC陶瓷的扩散连接

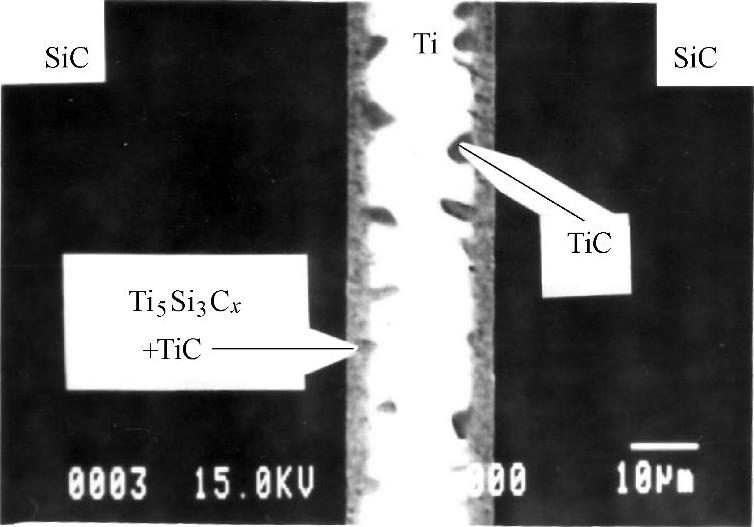

(1)采用Ti中间层扩散连接SiC陶瓷SiC和中间层Ti在扩散连接时发生了化学反应,在反应的初期阶段,界面生成了TiC和Ti5Si3Cx,因C的扩散速度比较快,TiC在Ti侧优先成长,而Ti5Si3Cx则在SiC侧形成(见图2-3-44)。在反应的中期阶段,由于Si和C元素在SiC/Ti5Si3Cx界面上聚集,形成了六方晶的Ti3SiC2相,界面层排列变为SiC/Ti3SiC2/Ti5Si3Cx+TiC/TiC/Ti。进一步延长连接时间,反应进入后期阶段,Ti全部参与反应并在界面上消失,由于两侧的Si和C的扩散,Ti5Si3Cx+Ti混合相也全部消失,Ti3SiC2层中及Ti3SiC2/Ti5Si3Cx界面形成了斜方晶体的TiSi2化合物。由Ti-Si-C三元相图可知,达到相平衡时界面呈现出Ti3SiC2和TiSi2组成的混合组织。

图2-3-45是SiC/Ti界面的反应生成物随连接时间与温度的关系曲线。从低温侧开始的第一条线是单相Ti5Si3Cx的产生曲线,在该线以下的区,界面反应产物是TiC和Ti5Si3Cx,形成块状的TiC和TiC+Ti5Si3Cx的混合组织,达到该线所需的连接温度及时间时形成层状的Ti5Si3Cx。随着温度升高或连接时间的延长,界面出现了Ti3SiC2相,此时SiC和Ti界面反应的扩散路径完全形成,如前所述,界面结构呈现为SiC/Ti3SiC2/Ti5Si3Cx/Ti5Si3Cx+TiC/TiC+Ti/Ti。进一步增加连接温度或延长时间,比较稳定的硅化物TiSi2在界面出现。该图给出了各反应物形成的条件(连接温度及时间),其作用是根据连接条件可以预测界面产生化合物的种类,也可以根据想要获得的化合物种类确定连接条件。

具有各种界面的接头拉剪试验结果如图2-3-46所示,接头强度在1373K时约为44MPa,到1474K时上升到153MPa。从1473K开始再升高温度到1573K,接头强度反而下降到54MPa。连接温度进一步提高,接头强度又开始上升,到1773K时达到了250MPa的最大值。从断裂发生的部位可知,1473K以下的温度区间,断裂发生在SiC/Ti5Si3Cx+TiC的界面上。温度为1573K的接头,断裂虽然也发生在界面,但横穿反应层向另一侧发展。1673K以上的接头,断裂发生在靠近接合层的SiC母材上,并在SiC内沿接合面方向发展。从断面组织分析可知,1373K的断面非常平坦;1473K的断面凹凸较多,SiC断面上粘有较多的块状反应相Ti5Si3Cx+TiC。所有Ti的化合物中TiC最硬,而且TiC和SiC的线膨胀系数之差最小,两者在结晶学上也有很好的对应关系,故可推测出SiC/TiC的界面强度高。但在1473K的界面上,TiC和SiC直接接触的面积比较少,难以使接头强度提高。温度为1573K的界面,SiC和Ti5Si3Cx单相层直接相连,SiC/TiC的界面全部消失,再加上Ti5Si3Cx相本身强度不高,和SiC的线膨胀系数之差也变大,从而使接头强度大大下降。获得最大强度的(1773K)界面上,SiC和Ti3SiC2直接相连,两者也有很好的结晶对应关系,虽然脆性相TiSi2存在,但弥散分布于Ti3SiC2中,故接头表现出高的接合强度。

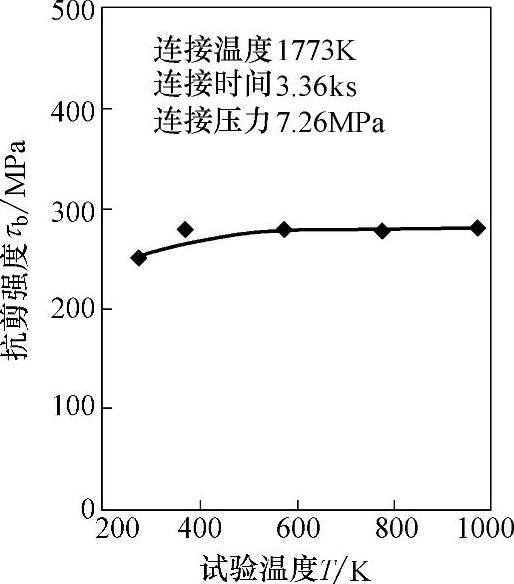

选取1773K、3.36ks的最佳连接条件进行接合,测量接头的高温抗剪强度。如图2-3-47所示,接头的高温强度可保持到1000K左右,其强度值比室温稍高,显示出好的耐高温特性。破断位置和室温时相同,也是发生在接头附近的SiC母材上。

图2-3-44 SiC/Ti/SiC接头组织

图2-3-45 反应生成物随温度和时间的变化

图2-3-46 连接温度对抗剪强度的影响

图2-3-47 SiC/Ti/SiC接头的高温强度

(2)采用Nb中间层扩散连接SiC陶瓷 在1116K、30min的扩散连接条件下,SiC和Nb的界面发生了相互扩散,可以观察到不连续的反应区。在1790K、14.4ks的连接条件下,界面反应物明显地分为2层,SiC侧的反应层比较厚,界面整齐,元素成分分析和X射线衍射结果证明是Nb5Si3Cx(0<x≤1)三元化合物,而靠近Nb侧的反应层厚度不均匀,是六方晶的Nb2C。当长时间进行扩散连接时,Nb在界面上消失,由于C从外部向内扩散,Nb2C全部变成了NbC,同时在Si的富集区形成了NbSi2相,随着NbC和NbSi2两相的成长,Nb5Si3Cx相也逐渐消失,界面化合物只剩下NbSi2和TiC相。

图2-3-48是接合时间和接头室温拉剪强度的关系曲线。短时间接合的试件,接头强度不高,主要原因是界面反应不充分,有效接合面积少。在7.2~36ks范围内,接头的抗剪强度随连接时间的增加而上升,在36ks时达到了187MPa的最高值。再增加连接时间,接头强度反而下降,108ks时的接合强度只有87MPa。对断裂位置进行观察发现,36ks以下的短时间接合的试件,破断从SiC和反应层的界面发生,在扩张过程中横穿整个反应层后,又沿另一侧的SiC/反应层界面扩展。接合时间为36ks时的接头,断在靠近接合界面的SiC母材中,而108ks时的接头,断裂在反应层内部。

图2-3-48 连接时间对SiC/Nb/SiC接头抗剪强度的影响

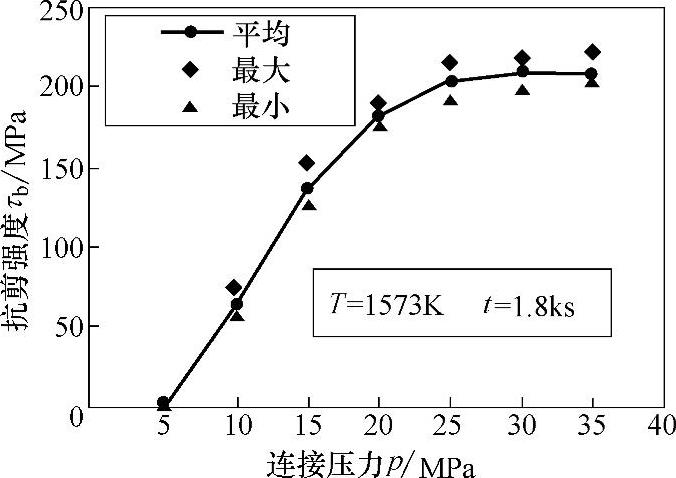

(3)SiC和TiAl的扩散连接 在连接温度T=1573K、连接时间t=1.8ks的条件下,连接压力对SiC/TiAl接头室温抗剪强度的影响如图2-3-49所示。由图可见,当连接压力较小时,接头强度较低。随着连接压力的增大,接头强度逐渐提高。当连接压力达到p=25MPa时,接头强度达到最大值。而后再增加连接压力,接头强度维持不变。接头强度随连接压力产生这种变化的实质是由连接表面的紧密接触程度及反应状况决定的。当连接压力较小时,由于SiC和TiAl合金难于变形而使待连接表面只有较少部分能够达到紧密接触并通过界面反应实现局部连接,因而接头强度较低。随着连接压力的增大,表面紧密接触面积增加,即接头有效接合面积增加,因而接头强度提高。当连接压力增加到一定值时,待连接表面已完全达到紧密接触,形成了反应层,有效接合面积也达到极限,接头强度也达到最大值。而后,再增加连接压力,界面反应层向厚度变厚,接头强度也基本不变。在连接温度为1573K时,连接压力值可选25~30MPa。

图2-3-49 连接压力对SiC/TiAl接头抗剪强度的影响

在连接温度T=1573K、连接压力p=30MPa的条件下,当连接时间小于0.9ks时,接头强度随连接时间的增加急剧增加,并在连接时间t=0.9ks时迅速达到240MPa的最大值。当连接时间大于0.9ks时,接头强度又随连接时间的增加而降低,而且开始时下降速度较快,而后趋缓。

3.Al2O3陶瓷与金属的扩散连接

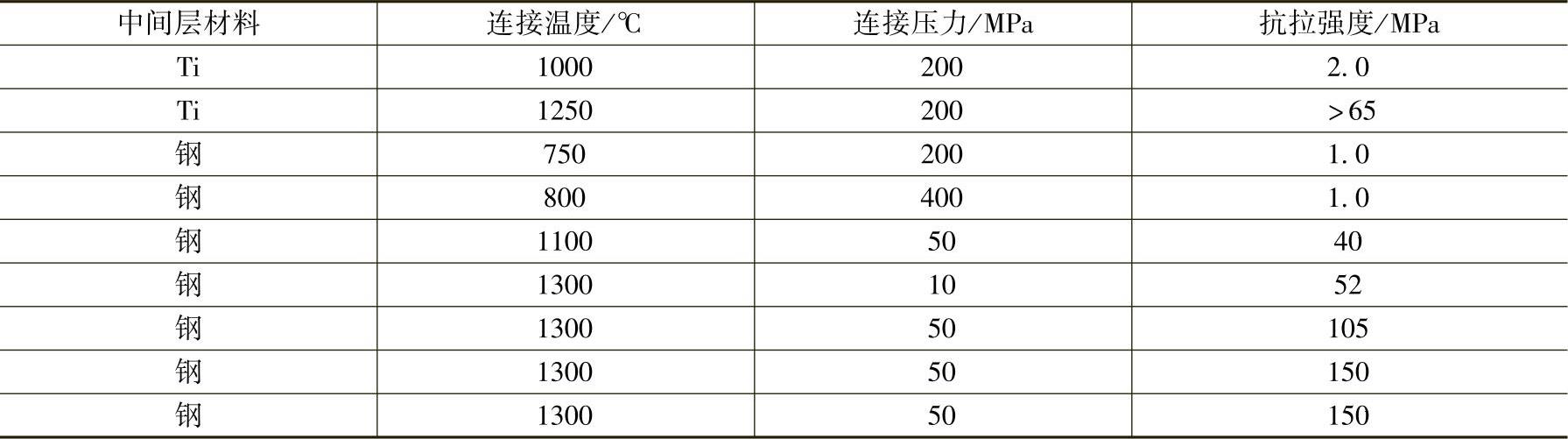

(1)采用金属中间层扩散连接Al2O3陶瓷 扩散连接Al2O3陶瓷时,多采用金属中间层进行连接,常用的中间层有Al、钢、Ti、Ni和Cu,表2-3-6给出了连接条件和接头的抗拉强度。

表2-3-6 Al2O3陶瓷的扩散连接条件及接头的抗拉强度

(续)

(2)Al2O3陶瓷与Al的扩散连接 在电子行业中,需要将电子元器件的陶瓷基板Al散热器连在一起,由于Al2O3陶瓷和Al的熔点相差太大,因此采用共晶烧结Cu工艺将Al2O3陶瓷表面预先金属化,然后进行扩散连接。

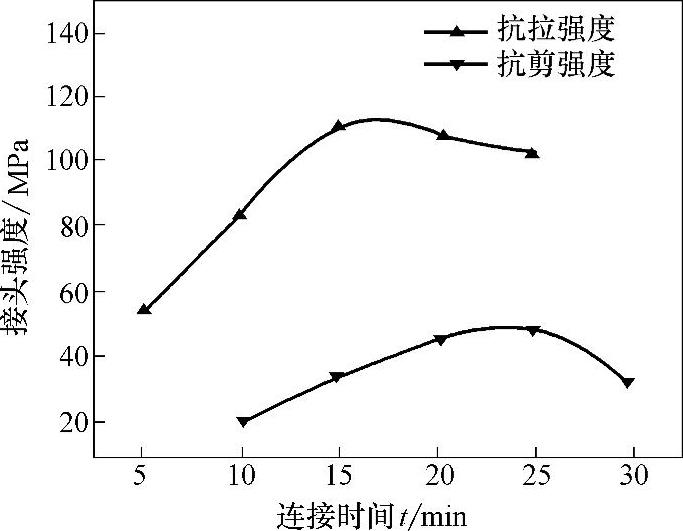

图2-3-50为Al2O3/Cu/Al扩散连接接头强度与连接时间的关系,当t=15min时,抗拉强度达到了最大值,而抗剪强度仍在一定的时间范围内处于上升的趋势。这是由于在Al2O3/Cu/Al扩散连接工艺中,Al/Cu界面处材料间发生相互扩散后,在界面处形成了金属间化合物,当金属间化合物以颗粒状分布于界面时,将增加界面的抗剪强度,但降低了界面抗拉强度。随着连接时间的增长,金属间化合物不断地长大,当化合物由颗粒状逐渐转变为片状时,接头的抗剪强度和抗拉强度均大幅下降。从图中可看出,当连接时间t≥25min后,接头抗拉强度与剪强度均明显下降,这说明在t=25min时金属间化合物已由粒状变为片状,金属间化合物对强度的负影响作用显著增高。

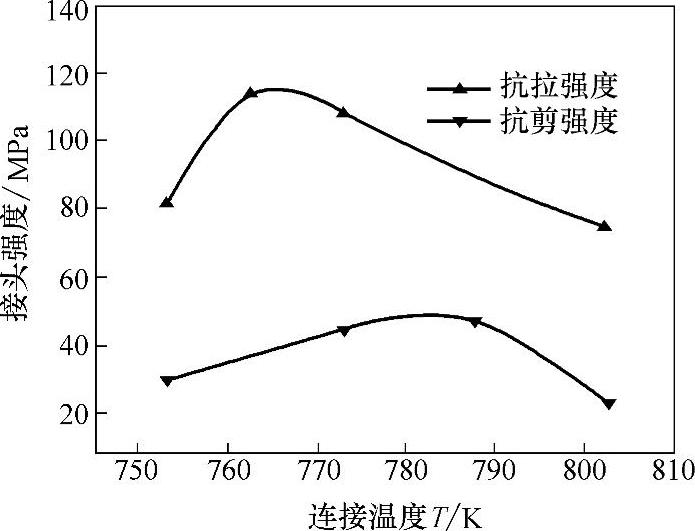

图2-3-51为连接温度对接头强度的影响,在763K时接头获得最大抗拉强度114MPa,在788K时获得最大抗剪强度47MPa,可见获得最大抗剪强度值的温度滞后于获得最大抗拉强度的温度。

图2-3-50 连接时间对接头强度的影响(T=773K)

图2-3-51 连接温度对接头强度的影响(t=1226s)

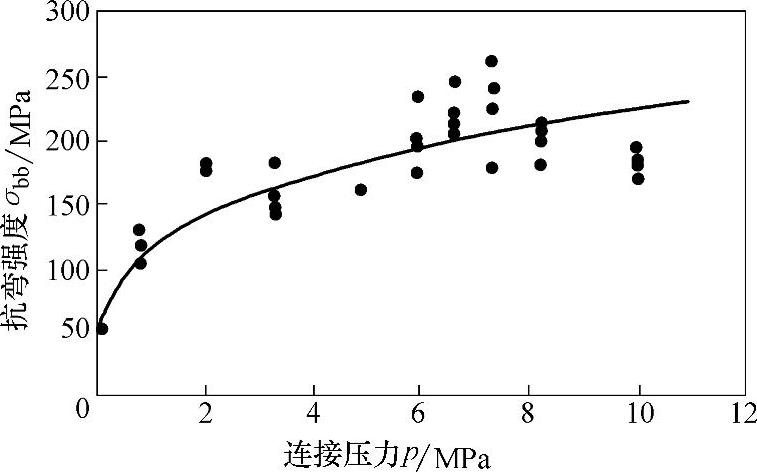

(3)Al2O3陶瓷和Pt的连接Al2O3陶瓷和Pt直接连接时,除了连接温度对接头性能有影响以外,连接压力的影响如图2-3-52所示。从图中可知,随着压力的增加,接头的抗弯强度逐渐增加,当压力达到7MPa时,接头强度约为200MPa,再增加压力,接头强度基本不再增加。这说明压力较小时,增加压力有利于增加界面的物理接触,可以促进扩散的进行。

4.Si3N4陶瓷与金属的扩散连接

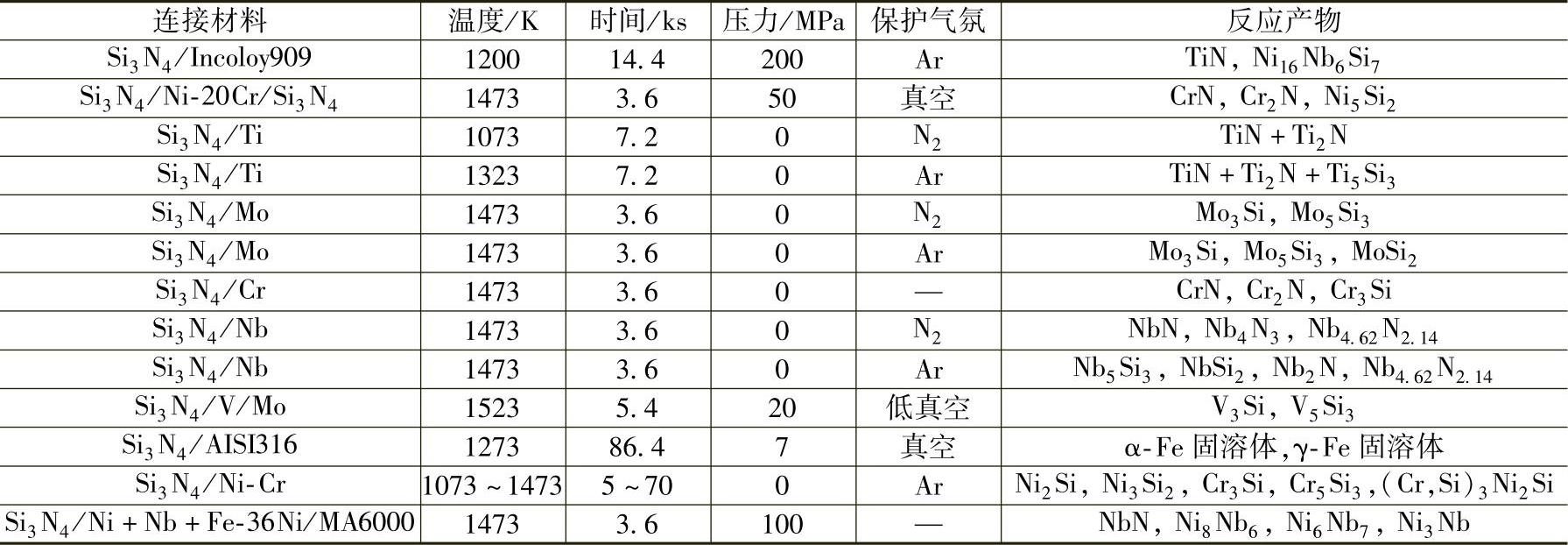

(1)接头的界面反应相Si3N4陶瓷和金属连接时,界面发生化学反应,生成各种反应相。研究表明,氮化物陶瓷与金属扩散连接时,采用真空(或Ar气保护)和N2气保护所得到的界面反应产物不同,例如,在N2气保护下Si3N4和Nb反应时,界面没有硅化物生成,只生成了氮化物,通过质量测定分析发现,混合物的质量不随温度和反应时间变化,说明没有N2逸出。在Ar气下进行的反应不仅生成了氮化物,同时也出现了Nb5Si3和NbSi2硅化物。常用金属和Si3N4陶瓷的反应产物见表2-3-7,反应产物或界面结构均是在夹层没有耗尽的情况下得到的。

图2-3-52 Al2O3-Pt扩散连接时压力对接头抗弯强度的影响

表2-3-7 Si3N4陶瓷与金属连接接头的反应产物

(2)接头强度 对于直接扩散连接的圆柱状Si3N4/S45C(45钢)接头,利用弹性有限元法进行了应力分布计算,当接头从1273K冷却到室温时,计算结果如图2-3-53所示。在接合界面附近的Si3N4母材侧,拉应力值最大,其方向几乎与界面垂直,在拉伸试验和弯曲试验时,该应力与载荷叠加,使接头的强度下降。

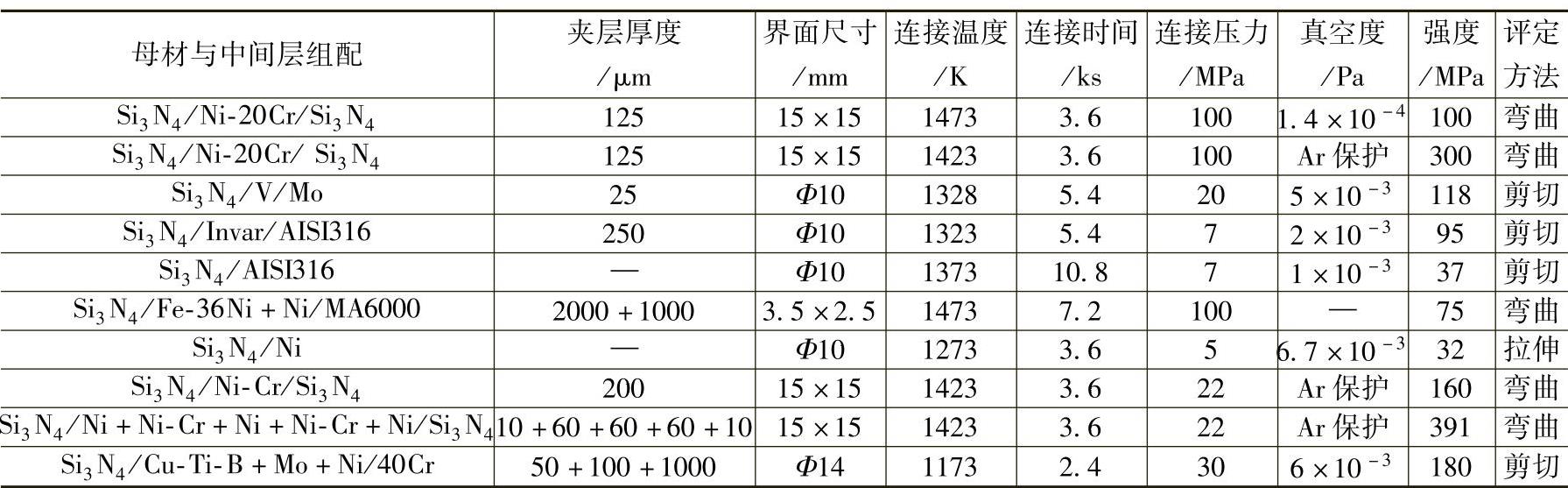

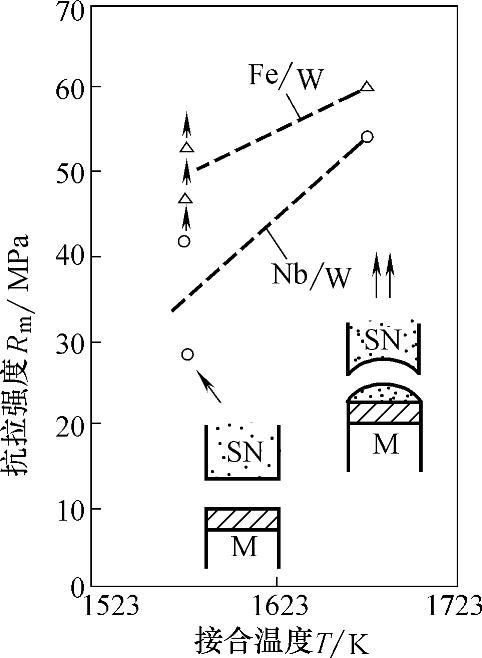

为了降低接头的热应力和提高接头强度,常采用多层中间层(也称复合中间层)进行扩散连接。图2-3-54是采用Fe/W和Nb/W中间层连接时的接头强度(图中SN为陶瓷,M为金属),扩散连接温度范围为1473~1673K,压力为100MPa,扩散连接时间为30min。从图中可知,在相同的扩散连接参数下,采用Fe/W中间层可以获得比较高的抗拉强度。表2-3-8给出了Si3N4陶瓷与金属的扩散连接参数及接头强度。

表2-3-8 Si3N4陶瓷与金属的扩散连接参数及接头强度

图2-3-53 Si3N4/S45C钢界面应力分布

图2-3-54 Si3N4陶瓷与钢接头强度(采用Fe/W、Nb/W中间层连接)

有关焊接方法与过程控制基础的文章

不论何种加热类型的扩散连接设备,均由以下全部或其中的几部分组成。电阻加热真空扩散连接设备采用辐射加热的方法进行连接,加热体可选用钨、钼或石墨材料。扩散连接设备一般采用液压或机械加压系统,在自动控制压力的扩散连接设备上,一般装有压力传感器,以此实现对压力的测量和控制。......

2023-06-26

镍基高温合金的热强性好、变形阻力大,扩散连接时要实现可靠的物理接触,必须提高连接温度或增大连接压力。特别是镍基高温合金表面含有Ti和Al的氧化膜,而且Ni在高温下也容易生成NiO,这些氧化膜性能都比较稳定,增加了扩散连接的难度。......

2023-06-26

典型异种金属的扩散连接工艺见表2-3-5。表2-3-5 常用异种金属的扩散连接参数铜与钢的扩散连接 飞机发动机的精密摩擦副、止动盘等构件要求将锡青铜和钢连接在一起,该类材料采用熔焊容易产生气孔,采用钎焊方法会降低接头的耐蚀性,因此,常常采用扩散连接。图2-3-38 连接温度对锡青铜/钢接头强度的影响2.TiAl与金属的扩散连接TiAl与40Cr钢的扩散连接 图2-3-39是不同连接温度下的TiAl/40Cr接头的金相照片。......

2023-06-26

图中Ci为中间层成分,CP.M.为母材成分,Cl为液相线成分,CS为固相线成分,Tmi为中间层熔点,Tmb母材熔点,TB连接温度,CP′.M.接头成分。与一般的固相扩散连接相比,液体金属原子的运动较为自由,且易于在母材表面形成稳定的原子排列而凝固,使界面的紧密接触变得容易,可大幅度降低连接压力。液相扩散连接大致可分为以下3个阶段:液相的生成 将中间扩散夹层材料夹在被连接表面之间,施加一定的压力,或依靠工件自重使其相互接触。......

2023-06-26

Al2O3短纤维增强6063铝基复合材料固相扩散连接时,表面应进行电解处理,使增强相纤维凸出基体表面,在连接过程中使纤维插入另一侧母材中,可显著提高接头强度。采用透射电镜对比分析铝基复合材料母材以及扩散连接接头区域基体与增强相的界面状态时可知,基体与增强相的界面出现微量界面反应物,但未明显改变增强相形貌。用TiSi2作中间层扩散连接C/C复合材料时,接头中出现了液相,具有固相扩散和液相扩散连接的特点。......

2023-06-26

扩散连接参数主要有温度、压力、时间、气氛环境和试件的表面状态,这些因素之间相互影响、相互制约,在选择焊接参数时应统筹考虑。此外,扩散连接时还应考虑中间层材料的选用。对瞬时液相扩散连接温度的选择,常在可生成液相的最低温度附近,温度过高将引起母材的过量溶解。......

2023-06-26

表2-3-10是WorkhorseⅡ型和Centorr6—1650—15T型真空扩散连接设备的主要性能指标。图2-3-63 感应加热扩散焊机原理示意图图2-3-64 感应加热扩散连接设备3.超塑成形-扩散连接设备此类设备是由压力机和专用加热炉组成,可分为两大类。超塑成形-扩散用模具及工件置于两陶瓷平台之间,可以将待连接零件密封在真空容器内进行加热。高压氩气经气体调压阀,向装有工件的模腔内或袋式毛坯内供气,以获得均匀可调的扩散连接压力和超塑成形压力。......

2023-06-26

材料的超塑性成形和扩散连接的温度在同一温度区间,因此可以把成形与连接放在一起进行,而构成超塑性成形扩散连接工艺。图2-3-10 成分均匀化过程及元素的浓度分布变化超塑性成形扩散连接的典型结构如图2-3-11所示。图2-3-11a是单层加强结构件,即在超塑性成形件5上用扩散连接方法连接加强板3,以增加结构的刚度和强度。图2-3-11c为多层板结构,10为中间层板坯,11为超塑性成形的三层结构件,这种结构常用做飞机翼面、机身、壁板等。......

2023-06-26

相关推荐