随着铝、钛含量的提高,高温合金的焊接性变差。铜是促使一些高温合金产生焊接裂纹的有害元素,例如微量铜可使钴基合金焊缝产生微裂纹,故应防止铜进入焊缝。因为高温合金的热导率低,热阻大,易于过热,熔池温度过高;线膨胀系数大,焊接残余应力相应增大。高温合金焊接时具有产生液化裂纹的倾向。......

2023-06-26

镍基高温合金的热强性好、变形阻力大,扩散连接时要实现可靠的物理接触,必须提高连接温度或增大连接压力(Ni本身为立方晶格,原子排列密集,自由扩散能力差)。特别是镍基高温合金表面含有Ti和Al的氧化膜,而且Ni在高温下也容易生成NiO,这些氧化膜性能都比较稳定,增加了扩散连接的难度。

1.直接扩散连接

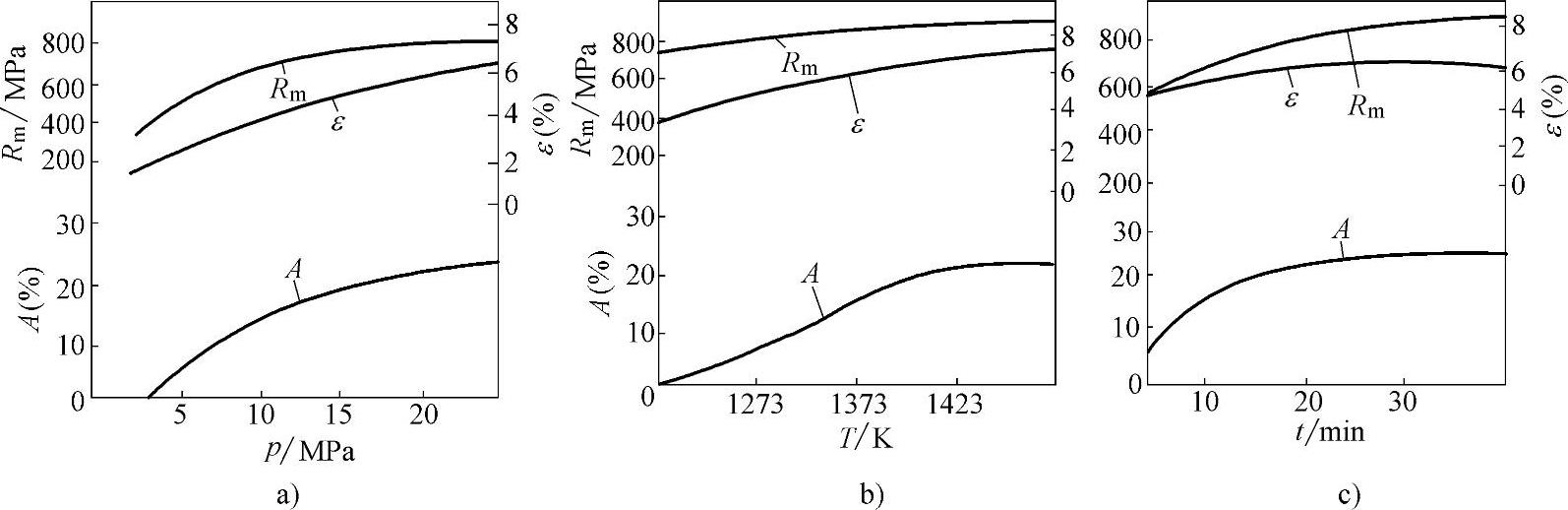

经过磨光、清洗的表面,可在真空中直接进行扩散连接,表2-3-4给出了几种高温合金的扩散连接参数。图2-3-30是ВЖ98Ni(国内牌号GH3044)高温合金扩散连接参数对接头力学性能的影响,图中A为伸长率,ε为变形率,Rm为抗拉强度。其连接温度范围为1173~1473K,连接压力为5~25MPa,连接时间为10~30min,真空度为10-2Pa。从图2-3-30中可知,随着温度、压力和时间的增加,接头性能逐渐提高。通过分析可知,其最佳连接参数为T=1423~1473K、p=20~25MPa、t=30min、真空度为10-2 Pa。

图2-3-30 高温合金扩散连接参数对接头力学性能的影响(GH3044)

a)压力 b)温度 c)时间

表2-3-4 高温合金的扩散连接参数

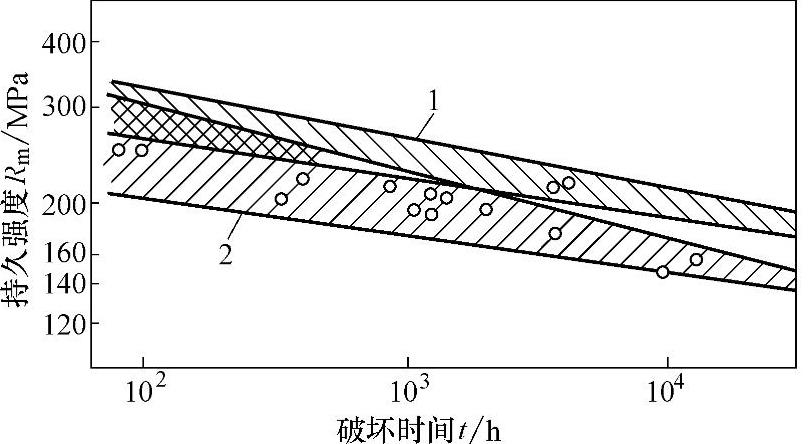

在确定的温度和确定的时间下,试件不被破坏的最大应力称为高温持久强度。图2-3-31是CrNi80WBAl的持久强度试验结果,试件经过1273K、2h和1723K、20h保温处理,在973K下进行持久强度试验,得到12000h的持久强度为160MPa左右。

图2-3-31 高温合金及接头的持久强度

1—母材 2—接头

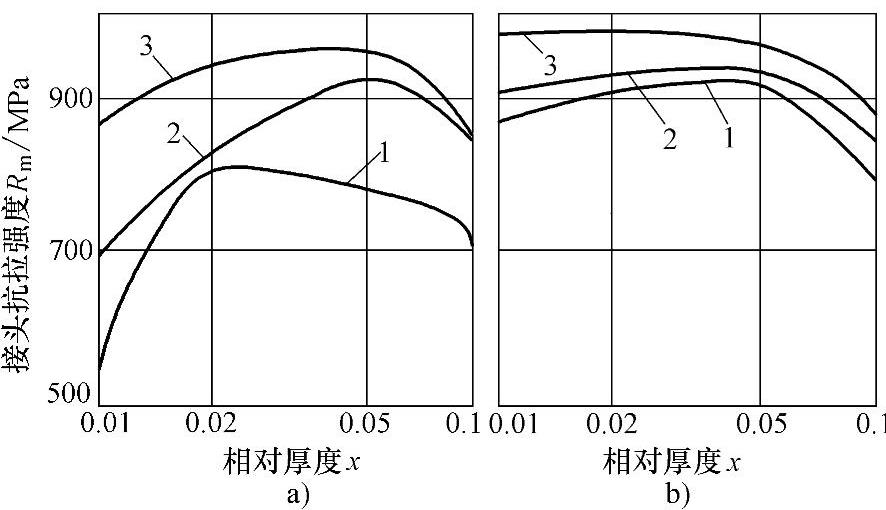

图2-3-32 接头强度与中间层相对厚度的关系

a)p=20MPa b)p=40MPa

1—1323K 2—1363K 3—1403K

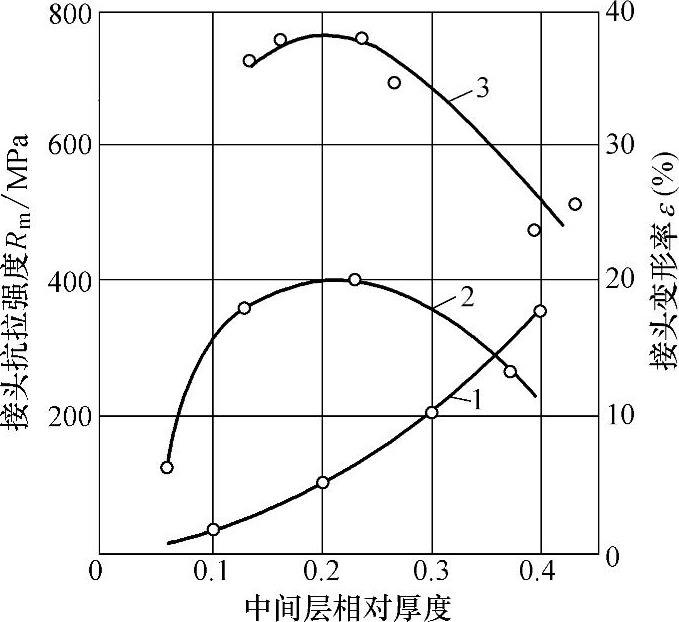

图2-3-33 中间层相对厚度与GH130接头抗拉强度的关系

1—接头变形率 2—试验温度1173K时的Rm 3—室温接头的Rm

2.加中间层的扩散连接

镍基合金在扩散连接时,为了实现良好的接触和提高接头性能,常在接合界面处添加中间层材料。接头性能除了受连接参数的影响外,中间层厚度对接头性能也有影响。图2-3-32为不同连接参数下的接头强度与中间层相对厚度的关系,其中连接压力为20MPa、连接时间15min,x为中间层的相对厚度(中间层绝对厚度和试件直径的比值)。

经断口分析发现,连接温度为1323K时,接头在界面破坏,局部没有很好地接触,有机械加工的痕迹;在温度为1363K时,破断发生在母材上,中间层有很大的塑性变形,因此x=0.05可以认为是厚度的临界值。当x<0.05时,脆性破断发生在界面,连接区物理接触不良,要实现可靠接触必须提高连接温度T或连接压力p。当连接温度达到1403K时,由于高温减小了材料的变形阻力,只有x<0.02时才出现脆性破坏,接头强度高。

当连接压力提高到40MPa时,所有温度下各种厚度的中间层都提高了接头强度,说明连接过程中物理接触变好,在x=0.02~0.05范围内,断裂均在母材上发生。由此说明,中间层厚度小时由于变形阻力大,表面物理接触不良,接头性能不好;厚度过大时,软中间层承受了所有的应力,也使接头性能降低。

图2-3-33显示出中间层相对厚度与接头高温强度的关系,试验用材料为GH130,中间层采用Ni80-Co20合金,扩散连接参数为T=1393K、p=30MPa、t=20min。从图中可知,当相对厚度为0.2时,1173K的高温强度达到400MPa,接头可得到较好的高温性能及扩大了中间层厚度的范围。此外,中间层成分对接头高温持久强度有很大影响,采用纯Ni中间层连接GH130镍基合金,由于Al、Ti的扩散,接头区出现了粗大的γ′相,接头性能明显变脆,在50MPa应力、1073K的试验温度下,接头只能持续10min,而不加中间层的接头持续时间可达100h以上。从图2-3-33中还可以看出,接头的变形率随中间层相对厚度的增大而上升。中间层的尺寸和成分对接头脆性有很大的影响,当x很小时,接头呈脆性破坏,韧性很差。

3.液相扩散连接

液相扩散连接是高温合金最常采用的一种连接方法,通过选择B、P、C、Si、Ti、Al等元素活化表面和降低连接温度,实现等温凝固和成分均匀化,得到与母材基本相同的组织成分。同时,可以得到变形小、强度高的接头。

液相扩散连接时施加压力是为了保持工件配合面的良好接触,一般选0~0.01MPa。如果要求接头与母材等强度,并且要求加热温度不影响母材性能,则应采用T≥1423K的高连接温度,接合时间可选8~24h。如果接头质量要求不高,或者母材不能经受太高的热循环,则温度范围为1373~1423K,接合时间为1~8h。例如,Inconel 713C合金(K18),液相扩散连接的一般参数为1368K和4h。

4.定向凝固镍基高温合金的过渡液相扩散连接

近年来,定向凝固及单晶镍基合金发展很快,在飞机发动机及地面燃气轮机制造领域具有广阔的应用前景。

采用0.04mm厚的非晶态箔带(将DZ22合金中的A1、Ti去掉后加入质量分数为3.0%~5.0%的B元素)对DZ22定向凝固高温合金进行液相扩散连接,经36h保温后,接头中的γ+γ′基体与母材基体之间无明显界线。对1483K、24h条件下的连接接头进行了高温持久强度试验,试验温度1253K、试验载荷186MPa,其持续时间为80~116h,接头的持久强度相当于母材的90%。其原因是非晶态中间层成分均匀,厚度较薄,接头中液相很少,再加上元素B的总量很少,大大降低了接头的脆性。

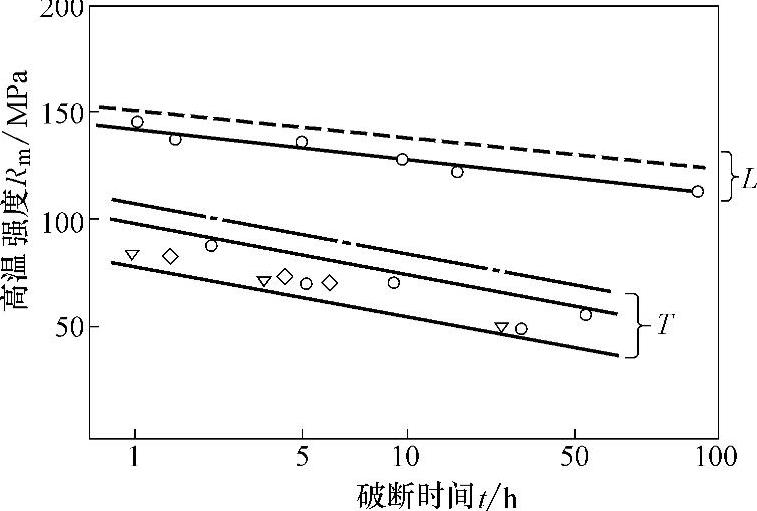

定向结晶的高温合金、母材及接头有一定的方向性,沿结晶方向强度高,而与晶粒垂直方向的强度较低。图2-3-34是定向凝固MA754(20Cr-0.5Ti-0.3Al-0.6Y2O3-Ni基)合金接头的高温强度与断裂时间的关系,连接温度为1473K、连接时间为1h、压力为0.98MPa,高温试验温度为1255K。图2-3-34中的L为沿结晶方向的抗拉强度,T为垂直结晶方向的抗拉强度。

图2-3-34 MA754接头的高温特性

5.镍基高温合金扩散连接实例

汽轮机耐高温部件多采用镍基合金或镍基超合金制造,动翼要求有良好的高温强度和抗疲劳性能,在制造时需将叶冠和本体进行液相扩散连接。采用添加元素B和Si的Ni基合金,连接过程如图2-3-35所示。将中间层放置在叶冠和本体中间,在1423K温度下使中间层熔化,然后在1473K下进行等温凝固,使元素B充分扩散,最后形成组织均匀、接头性能满足要求的构件。

有关焊接方法与过程控制基础的文章

随着铝、钛含量的提高,高温合金的焊接性变差。铜是促使一些高温合金产生焊接裂纹的有害元素,例如微量铜可使钴基合金焊缝产生微裂纹,故应防止铜进入焊缝。因为高温合金的热导率低,热阻大,易于过热,熔池温度过高;线膨胀系数大,焊接残余应力相应增大。高温合金焊接时具有产生液化裂纹的倾向。......

2023-06-26

不论何种加热类型的扩散连接设备,均由以下全部或其中的几部分组成。电阻加热真空扩散连接设备采用辐射加热的方法进行连接,加热体可选用钨、钼或石墨材料。扩散连接设备一般采用液压或机械加压系统,在自动控制压力的扩散连接设备上,一般装有压力传感器,以此实现对压力的测量和控制。......

2023-06-26

典型异种金属的扩散连接工艺见表2-3-5。表2-3-5 常用异种金属的扩散连接参数铜与钢的扩散连接 飞机发动机的精密摩擦副、止动盘等构件要求将锡青铜和钢连接在一起,该类材料采用熔焊容易产生气孔,采用钎焊方法会降低接头的耐蚀性,因此,常常采用扩散连接。图2-3-38 连接温度对锡青铜/钢接头强度的影响2.TiAl与金属的扩散连接TiAl与40Cr钢的扩散连接 图2-3-39是不同连接温度下的TiAl/40Cr接头的金相照片。......

2023-06-26

由于Cu基钎料和Ni基钎料容易和Ti发生反应形成金属间化合物,一般不作中间层或钎料使用。图2-3-23 超塑性成形扩散连接接头质量与压力及时间的关系图2-3-24 钛合金的晶粒度对连接时间和压力的影响2.Ti3Al金属间化合物的扩散连接Ti3Al具有良好的高温性能,与镍基高温合金相比可减轻重量40%。因此,在进行Ti3Al的扩散连接时,应尽量降低Ra值。Ti3Al合金的超塑成形扩散连接温度范围通常在1273K左右,所需的连接时间根据连接温度而定。......

2023-06-26

Al2O3短纤维增强6063铝基复合材料固相扩散连接时,表面应进行电解处理,使增强相纤维凸出基体表面,在连接过程中使纤维插入另一侧母材中,可显著提高接头强度。采用透射电镜对比分析铝基复合材料母材以及扩散连接接头区域基体与增强相的界面状态时可知,基体与增强相的界面出现微量界面反应物,但未明显改变增强相形貌。用TiSi2作中间层扩散连接C/C复合材料时,接头中出现了液相,具有固相扩散和液相扩散连接的特点。......

2023-06-26

缺少数值模拟的基本数据 由于陶瓷和金属钎焊及扩散连接时,界面容易出现多层化合物,这些化合物层很薄,对接头性能影响很大。图2-3-45是SiC/Ti界面的反应生成物随连接时间与温度的关系曲线。从断面组织分析可知,1373K的断面非常平坦;1473K的断面凹凸较多,SiC断面上粘有较多的块状反应相Ti5Si3Cx+TiC。选取1773K、3.36ks的最佳连接条件进行接合,测量接头的高温抗剪强度。......

2023-06-26

采用耐腐蚀铬镍高合金堆焊的容器、管道及机器零件,多数要求母材与堆焊金属的熔合区具有较高的韧性,即不允许或限制马氏体组织的出现,以减小脆性和焊接裂纹的敏感性。此外还要求用最少的堆焊层数,得到表层具有符合要求的铬镍合金成分和所要求的有效耐蚀层厚度。焊条、焊剂按规定预热,堆焊后一般不进行热处理。......

2023-06-23

线胀系数不同的异种材料进行扩散连接,冷却时界面产生很大的残余应力。因此,在扩散接头设计时要设法减小由线胀系数差引起的残余应力,特别要避免使硬脆材料承受拉应力。TLP的中间层 过渡液相扩散连接所用的中间层合金是促进扩散连接的重要因素。确定某个异种金属组合的扩散连接条件时,应考虑到两种材料之间相互扩散的可能性及出现的问题。可根据被连接件的材质和使用要求,采用扩散连接后缓冷的工艺措施等加以克服。......

2023-06-23

相关推荐