金属间化合物却不存在这样的问题。在700℃以上的高温下,大多数金属间化合物会更硬,强度甚至会升高。可以说,在高温下方现出金属间化合物的英雄本色。金属间化合物具有这种特殊的性能,与其内部原子结构有关。金属间化合物的应用极大地促进了高新技术的进步与发展,促进了结构与元器件的微小型化、轻量化、集成化与智能化,促使新一代元器件的不断出现。......

2023-06-23

1.钛合金的扩散连接

纯钛是一种银白色的金属,密度为4.5g/cm3,是铁的57%。钛合金的工作温度可达723~773K(450~500℃),耐蚀性好,在300~500℃的工作温度下耐蚀性与不锈钢相当。钛合金在航空航天领域常用来制造压力容器、储箱、发动机壳体、卫星壳体、构架、发动机喷管延伸段。Apollo登月飞船上的压力容器,70%以上是用钛合金制造的。

钛合金扩散连接时,Ti表面的氧化膜在高温下可以溶解在母材中,在5MPa的气压下,可以溶解TiO2的质量分数达30%,故氧化膜不妨碍扩散连接的进行。相同成分的钛及其合金扩散连接接头组织中没有原始界面的痕迹。

钛合金能吸收大量的O2、H2和N2等气体,不宜在H2和N2气氛中进行扩散连接,应在真空状态或氩气保护下进行。连接温度应选取比钛合金β相转变温度(1269K)低50℃,优选的温度范围为1123~1273K,连接时间以15~30min为宜,连接压力可选2~30MPa。对于大面积钛合金扩散连接,可采用加中间层进行扩散钎焊,中间层主要采用Ag基钎料、Ag-Cu钎料、Ti基钎料。由于Cu基钎料和Ni基钎料容易和Ti发生反应形成金属间化合物,一般不作中间层或钎料使用。

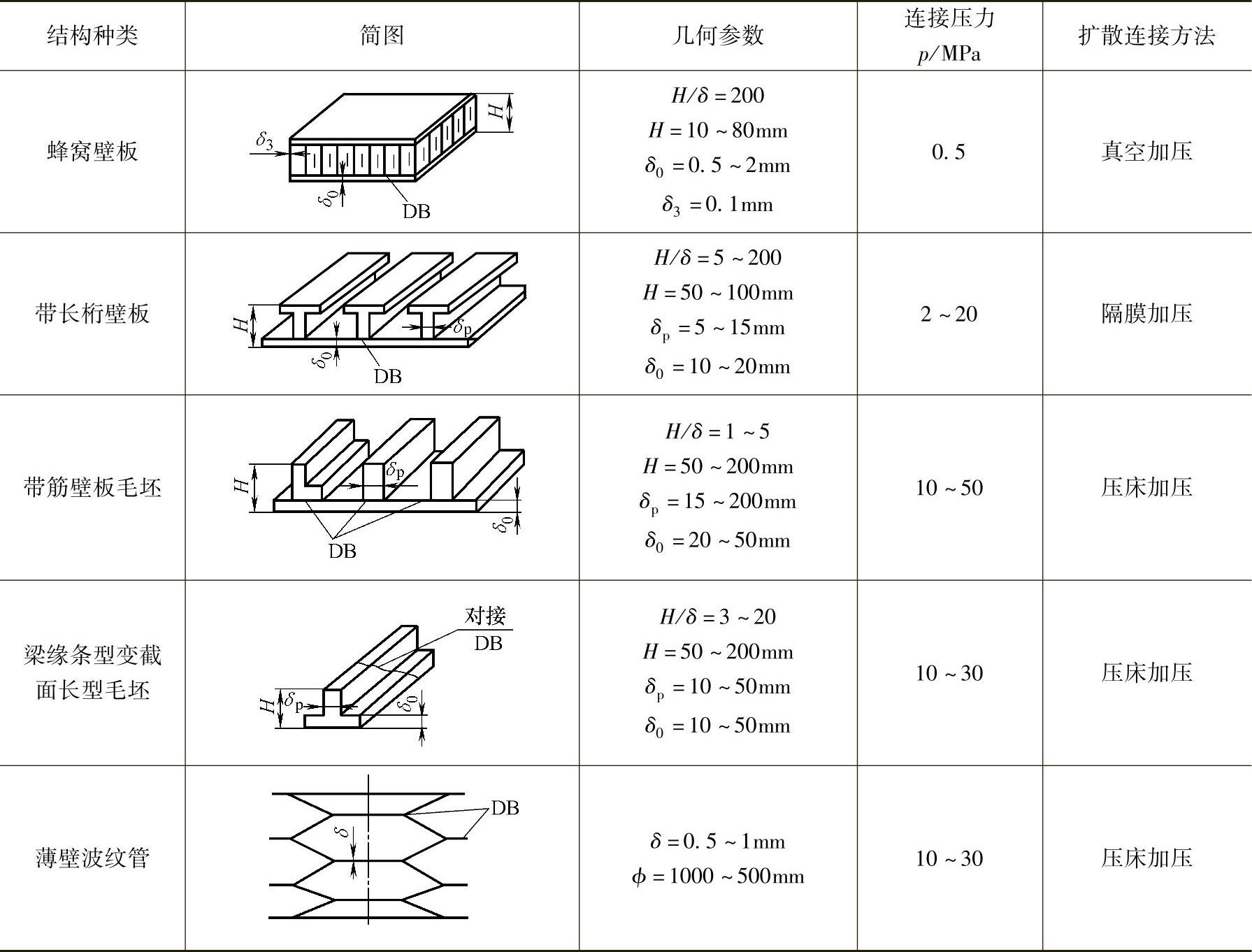

航空航天领域典型钛合金扩散连接构件的形式见表2-3-3,主要用于蜂窝结构、网格芯、薄壁夹层平面和曲面壁板、各种截面的带肋壁板、薄壁波纹管和变截面长型材毛坯。表中DB表示焊缝位置,H表示构件高度,δp、δ0和δ3分别表示底板、肋板和蜂窝板的厚度。

表2-3-3 典型扩散连接构件

钛合金(TC4)的扩散连接参数规范比较宽,温度范围为850~930℃,压力为1~3MPa,保温时间为30~90min,应在真空度为1.33×10-3Pa左右或氩气保护下连接,接头强度可达母材的90%以上。

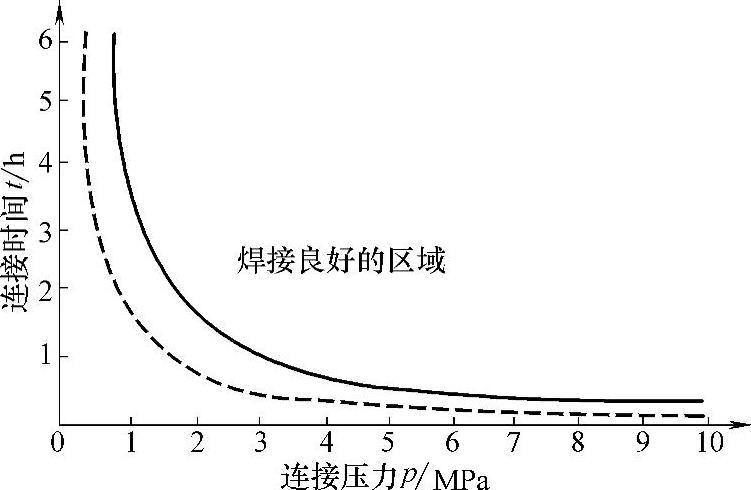

钛合金应用最普遍的连接方法是超塑成形扩散连接(SPF/DB),所选择的温度与通常扩散连接所用的温度大体一致,但变形速率应小于一定的数值,所加的压力也比较小,同时压力与时间有一定的联系。为了达到100%的连接,必须保证连接面可靠接触,接头连接质量与压力和时间的关系如图2-3-23所示。在实线以上为能够获得可靠连接的区域,在虚线以下不能获得良好的接头质量,接头连接率小于50%。

钛合金原始晶粒度对扩散连接的质量也有影响,如图2-3-24所示。从图中可知,原始晶粒越细,获得良好扩散连接接头所需要的时间越短、施加的压力也越小,因此,超塑性成形扩散连接工艺要求钛合金母材必须具有细晶组织。

图2-3-23 超塑性成形扩散连接接头质量与压力及时间的关系(T=1212K,真空度小于1.33×10-3Pa)

图2-3-24 钛合金的晶粒度对连接时间和压力的影响

2.Ti3Al金属间化合物的扩散连接

Ti3Al具有良好的高温性能(1073~1123K),与镍基高温合金相比可减轻重量40%。美国已将Ti3Al用于制造喷气涡轮发动机上的尾喷燃烧器。

图2-3-25是连接温度1263K和12MPa压力条件下连接时间对抗剪强度的影响。随着连接时间从15min提高到30min,接头的抗剪强度迅速提高,连接时间超过30min之后,接头强度的上升速度变慢。当连接时间为70min时,接头的强度接近母材,但连接时间继续增加,由于晶粒的粗化和长大,接头的强度反而降低。图2-3-26是连接温度对接头抗剪强度的影响(连接压力为9MPa,连接时间为30min)。在1073~1113K温度范围内,接头的强度较低且变化缓慢;连接温度超过1113K时,接头的强度迅速提高;在1213K时达到751MPa。

对接头组织进行分析可知,连接温度在1083~1143K、压力为6MPa时,由于Ti3Al金属间化合物的高温屈服强度高,材料的表面很难微屈服和接触紧密,因而接合界面处存在许多空洞等缺陷。随着连接温度的升高,材料的高温屈服强度下降,界面处产生的空洞明显减少,在连接温度为1213K时,几乎未见空洞的存在。当连接温度为1263K、连接时间提高到70min时,两侧的母材晶粒向界面长大,由于产生再结晶过程和晶界迁移而使界面明显消失。

Ti3Al合金表面的粗糙度不同,扩散连接时所需的临界压力也不同,在同样连接温度和时间下,表面粗糙度为Ra0.2μm的试件,完全焊合所需的压力比Ra1μm试件所需的压力要低。而在同样压力下,达到完全焊合时,表面粗糙度值越大,所需的温度就较高。而且Ra越小,其完全焊合区就越大,越易于进行扩散连接。当主要工艺条件p、T中的一个参数一定时,Ra越小可以适当降低另一个的参数值。因此,在进行Ti3Al的扩散连接时,应尽量降低Ra值。

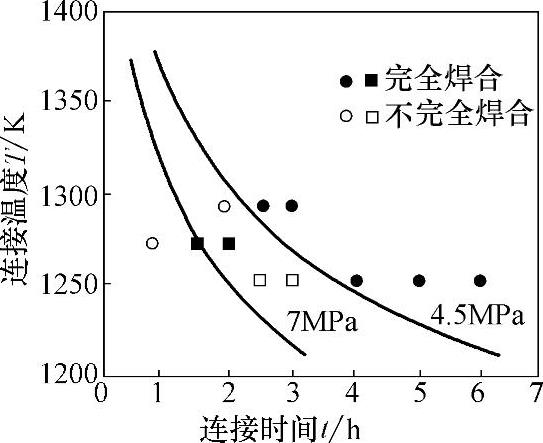

Ti3Al合金的超塑成形扩散连接温度范围通常在1273K左右,所需的连接时间根据连接温度而定。图2-3-27是温度与连接时间的关系曲线,从图中可以看出,在压力不变的情况下,随着温度的升高可适当减少扩散连接时间。

图2-3-28是Ti3Al超塑性成形扩散连接压力和时间的关系曲线,其连接条件为T=1253K、Ra=0.2μm。图2-3-28中曲线的右上方为完全焊合区,左下方区间内的连接规范不能获得完全焊合的接头。由图2-3-28中的曲线可看出提高扩散连接压力能显著缩短扩散连接时间,同时还可以看出只要压力选得很高,扩散时间可以很短。但压力太大容易对扩散连接带来许多不利影响,因此在实际生产中一般不采用这种连接参数。

图2-3-25 扩散连接时间对接头抗剪强度的影响

图2-3-26 扩散连接温度对接头抗剪强度的影响

图2-3-27 Ti3 Al扩散连接时间与温度的关系

图2-3-28 Ti3 Al扩散连接时间与压力的关系

3.TiAl金属间化合物的扩散连接

TiAl扩散连接能够得到与母材组织和性能基本相同的接头,当对Ti-52%Al(摩尔分数)铸造合金直接进行扩散连接时,发现连接界面处产生细小晶粒的γ单相组织和(γ+α2)双相组织。采用25μm厚的金属钒(V)中间层进行扩散连接TiAl,发现在V/γ的界面处形成Al3V相,如果V层很薄,能够全部溶入TiAl中,从而使Al3V仅仅成为一个中间过渡相而最后不再存在。

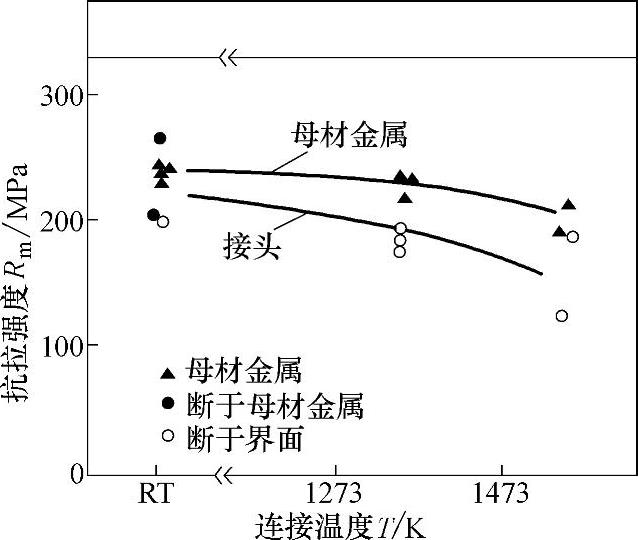

图2-3-29 不同温度下TiAl接头和母材的抗拉强度(连接条件:T=1473K,t=3.84ks,p=15MPa,真空度2.6×10-2Pa)

连接温度对接头强度有很大影响,当温度较低或连接时间较短时,界面处存在显微孔洞和TiO2及Al2TiO5薄膜。而当扩散连接在1473K及3.84ks条件下进行时,以上微孔和氧化膜均不存在,接头的室温性能最好,抗拉强度达225MPa,如图2-3-29所示,断裂发生在母材上。但当连接温度为1073K和1273K时,由于界面上元素扩散及迁移不充分,接头的抗拉强度比母材低约40MPa。

在1198~1373K温度范围内,对(γ+α2)层片状组织的TiAl锻造合金(含Al摩尔分数47%,还含少量的Cr、Mn、Nb、Si和B)进行了扩散连接。连接温度较低时,可以观察到原始的连接界面,接头的抗拉强度和伸长率较低,断裂发生在界面处。随着连接温度的升高,原始的连接界面处发生动态再结晶,形成等轴的γ晶粒,界面线消失。母材的原始晶粒尺寸对扩散连接影响很大,晶粒粗大时,界面处形成与母材组织不同的再结晶细晶组织,且存在显微孔洞,抗拉强度和伸长率都低;当粗晶的TiAl合金与细晶双态组织的TiAl合金进行连接时,形成镶嵌式的界面结构,从而使接头的抗拉强度和伸长率提高;当细晶的TiAl合金进行连接时,可得到与母材基本一致的显微组织,接头达到530MPa的抗拉强度和较高的伸长率,断裂发生在母材上。真空度对接头高温抗拉强度有一定的影响,因此在其他条件不变的前提下,TiAl金属间化合物应尽量采用较高的真空度进行扩散连接。此外,扩散连接接头经过真空热处理后,晶粒发生长大现象。

有关焊接方法与过程控制基础的文章

金属间化合物却不存在这样的问题。在700℃以上的高温下,大多数金属间化合物会更硬,强度甚至会升高。可以说,在高温下方现出金属间化合物的英雄本色。金属间化合物具有这种特殊的性能,与其内部原子结构有关。金属间化合物的应用极大地促进了高新技术的进步与发展,促进了结构与元器件的微小型化、轻量化、集成化与智能化,促使新一代元器件的不断出现。......

2023-06-23

较厚的Cu UBM层或Cu柱凸点可经受住多次回流且不会发生金属间化合物的剥落。由于无铅焊料中Sn的原子组分非常高,因此使用这些无铅焊料会产生更加严重的金属间化合物剥落的问题。图1.13所示为芯片(底部)与基板(顶部)互连的焊料接头的横截面SEM照片,从中可观察到焊料的两个界面处形成的笋钉状界面金属间化合物。换句话说,金属间化合物已经从芯片剥离并转移到......

2023-06-20

典型异种金属的扩散连接工艺见表2-3-5。表2-3-5 常用异种金属的扩散连接参数铜与钢的扩散连接 飞机发动机的精密摩擦副、止动盘等构件要求将锡青铜和钢连接在一起,该类材料采用熔焊容易产生气孔,采用钎焊方法会降低接头的耐蚀性,因此,常常采用扩散连接。图2-3-38 连接温度对锡青铜/钢接头强度的影响2.TiAl与金属的扩散连接TiAl与40Cr钢的扩散连接 图2-3-39是不同连接温度下的TiAl/40Cr接头的金相照片。......

2023-06-26

不论何种加热类型的扩散连接设备,均由以下全部或其中的几部分组成。电阻加热真空扩散连接设备采用辐射加热的方法进行连接,加热体可选用钨、钼或石墨材料。扩散连接设备一般采用液压或机械加压系统,在自动控制压力的扩散连接设备上,一般装有压力传感器,以此实现对压力的测量和控制。......

2023-06-26

由于铜是金属间化合物生长过程中的主要扩散元素,电流可以增强铜在金属间化合物中的扩散。金属间化合物的这种生长行为只出现在局部区域中,且比它的溶解速率要小得多。阴极侧,化学作用力使金属间化合物生长,而电学作用力则使金属间化合物溶解,这两种作用力在整个电迁移过程中相互竞争。在上述两节中,我们讨论了电迁移对阳极和阴极处金属间化合物形成的极化效应。......

2023-06-20

图10.5所示为在温度180℃、电流密度3.2×104 A/cm2条件下分别通电0 h、10 h、21 h和87 h后得到的阳极与阴极区域的SEM照片,其结果显示了阳极和阴极处金属间化合物厚度的变化。为便于比较,我们将所得的图像并排摆放,阳极在左,阴极在右,并用箭头在SEM照片中标识出金属间化合物的厚度。在阴极处,金属间化合物的生长速度比阳极处要慢得多。因此在阴极处金属间化合物的厚度变化分析过程中,孔洞的形成使分析过程变得更加复杂。......

2023-06-20

钛及钛合金的最大优点是比强度大,综合性能优越。氧和氮固溶于钛中,使钛晶格畸变,强度硬度增加,塑性韧性降低;而氢含量增加,焊缝金属的冲击韧性急剧降低,塑性下降较少;碳以间隙形式固溶于钛中,使强度提高,塑性下降,作用不如氮、氧显著,但碳量超过溶解度时,易于引起裂纹,因此钛及钛合金焊接时必须进行有效的保护。......

2023-06-23

钛及钛合金常用的焊接方法主要有钨极氩弧焊、熔化极氩弧焊、等离子弧焊、真空电子束焊、激光焊、闪光焊、摩擦焊、扩散焊、扩散钎焊、钎焊、电阻点焊和缝焊等。钛及钛合金组焊时,焊工必须戴洁净的手套严禁用铁器敲打。焊接过程中,焊缝及热影响区不会被空气污染及氧化、非常适用于钛及钛合金的焊接。为预防钛及钛合金真空电子束焊焊缝出现气孔,焊前要认真将待焊处进行酸洗和机械加工。钛及钛合金真空电子束焊的焊接参数见表6-3。......

2023-06-15

相关推荐