并联电路又可以分为电阻器的并联、电容器的并联、电感器的并联等几种。图3-5 电阻器的并联电路由图可见,假定将并联电路接到电源上,由于并联电路各并联电阻器两端的电压相同,因而根据欧姆定律有I1=U/R1,I2=U/R2,…......

2023-06-26

扩散连接参数主要有温度、压力、时间、气氛环境和试件的表面状态,这些因素之间相互影响、相互制约,在选择焊接参数时应统筹考虑。此外,扩散连接时还应考虑中间层材料的选用。

1.连接温度

连接温度T越高,扩散系数越大,金属的塑性变形能力越好,连接表面达到紧密接触所需的压力越小。但是,加热温度受到再结晶、低熔点共晶和金属间化合物生成等因素的影响。因此,不同材料组合的连接温度,应根据具体情况,通过实验来选定。从大量试验结果看,连接温度大都在(0.5~0.8)Tm(Tm为母材熔化温度)范围内,最适合的温度一般为T≈0.7Tm。对瞬时液相扩散连接温度的选择,常在可生成液相的最低温度附近,温度过高将引起母材的过量溶解。

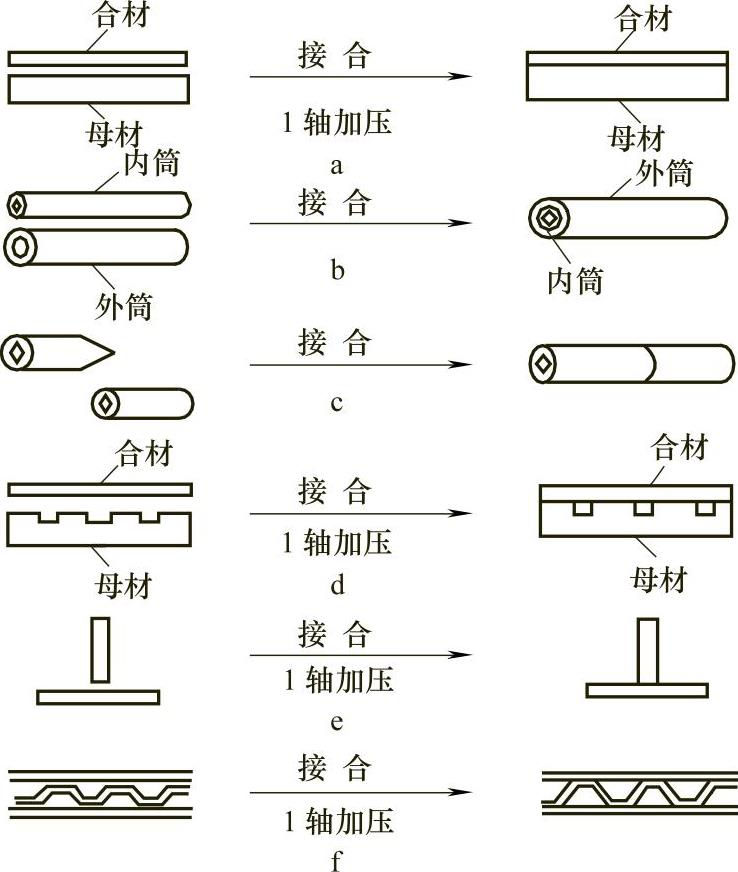

图2-3-12 扩散连接的基本接头形式

a)平板 b)圆筒 c)管 d)中空材料 e)T形 f)蜂窝

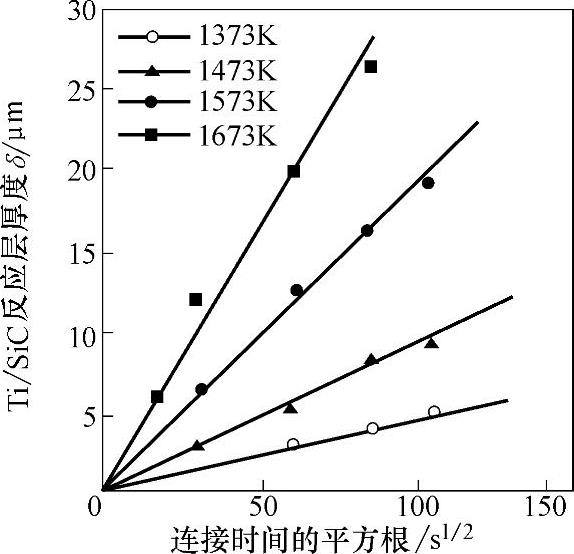

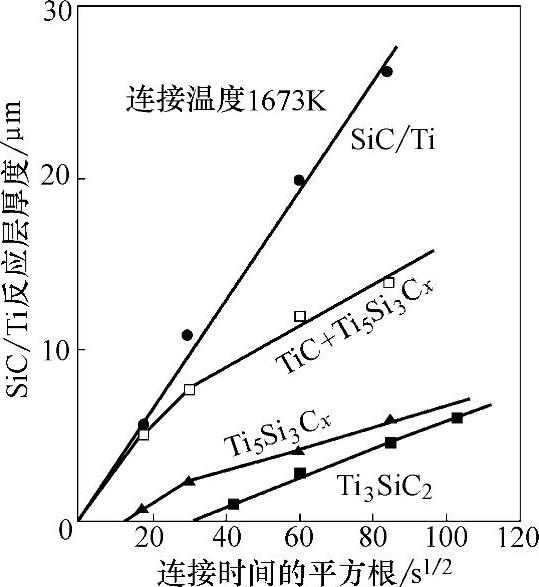

固相扩散连接时,元素之间的互扩散引起化学反应,温度越高,反应越激烈,生成反应相的种类也越多。同时,在其他条件相同时,随着温度的增加,反应层厚度越厚。图2-3-14是SiC/Ti界面的反应层总厚度与时间的关系,从图中可知,连接时间相同时,提高温度可以大幅度增加接头反应层厚度。

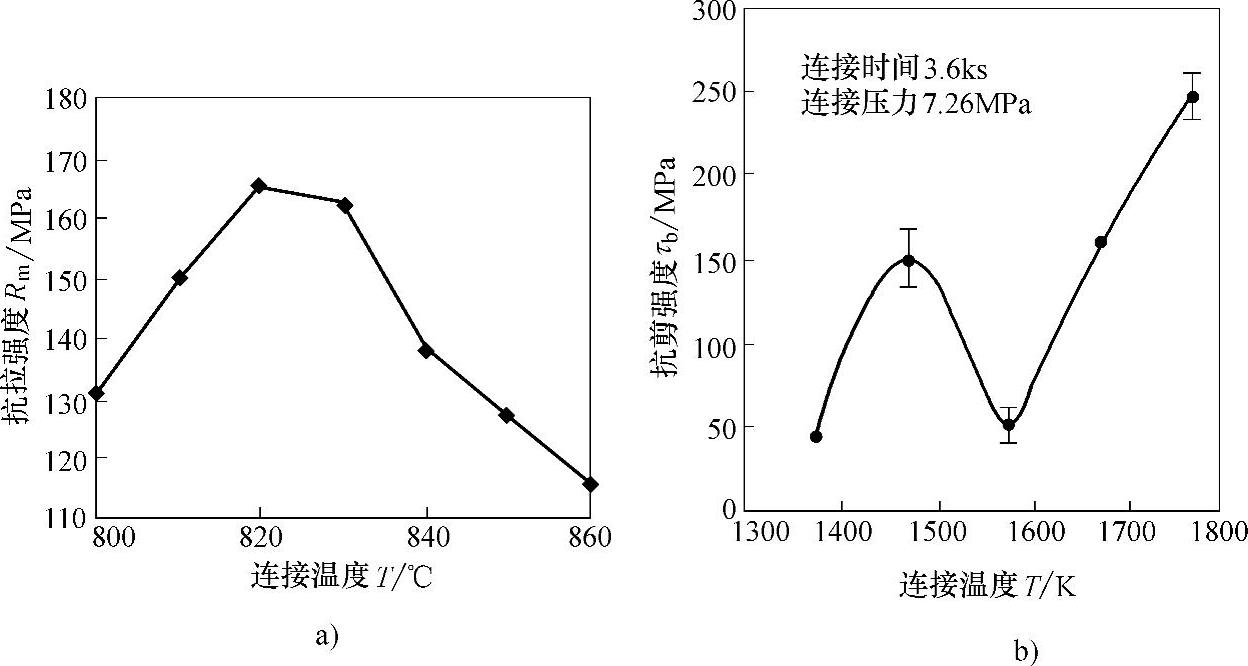

反应层厚度对接头强度有很大影响,接头强度是多方面因素综合作用的结果,是由各反应层本身的强度、各反应层间界面强度以及反应层与母材之间的界面强度所决定的。在其他条件一定时,连接温度与接头强度存在最佳值。锡青铜与钛扩散连接时,温度在1073K(800℃)以下,即使施加很大的压力,接头强度仍然很低,主要原因是温度过低,界面处于活化状态的原子少,无法形成良好的接合界面。连接温度在1073~1093K范围内,接头强度随温度的上升而增加(见图2-3-15a),在1093K时达到165MPa的最大强度值。连接温度进一步增加,接头强度逐渐下降,由断口分析可知,接合界面出现了脆性的金属间化合物,该化合物层随温度增加而变厚,从而降低了接头强度。图2-3-15b是SiC/Ti/SiC接头强度与连接温度的关系,从图中可知,接头强度在1373K约44MPa,到1474K时上升到153MPa。从1473K开始再升高温度到1573K,接头强度反而下降到54MPa。连接温度进一步提高,接头强度又开始上升,到1773K时达到了250MPa的最大值。从断口分析可知,1473K的断面凹凸较多,SiC断面上粘有较多的块状反应相Ti5Si3Cx+TiC。由于TiC和SiC的热膨胀系数之差最小,两者在结晶学上有很好的对应关系,故可推测出SiC/TiC的界面的强度高。1573K的界面,SiC和Ti5Si3Cx单相层直接相连,SiC/TiC的界面全部消失,再加上Ti5Si3Cx相本身强度不高,和SiC的热膨胀系数之差也变大,从而使接头强度大大下降。获得最大强度的界面上,SiC和Ti3SiC2直接相连,两者也有很好的结晶对应关系,故接头强度高。

由于连接温度相对于室温的温度差直接影响陶瓷/金属接头的残留应力,亦即较高的连接温度会产生较大的残留应力,因而从减小接头残留应力的角度出发,应尽量选择较低的连接温度。

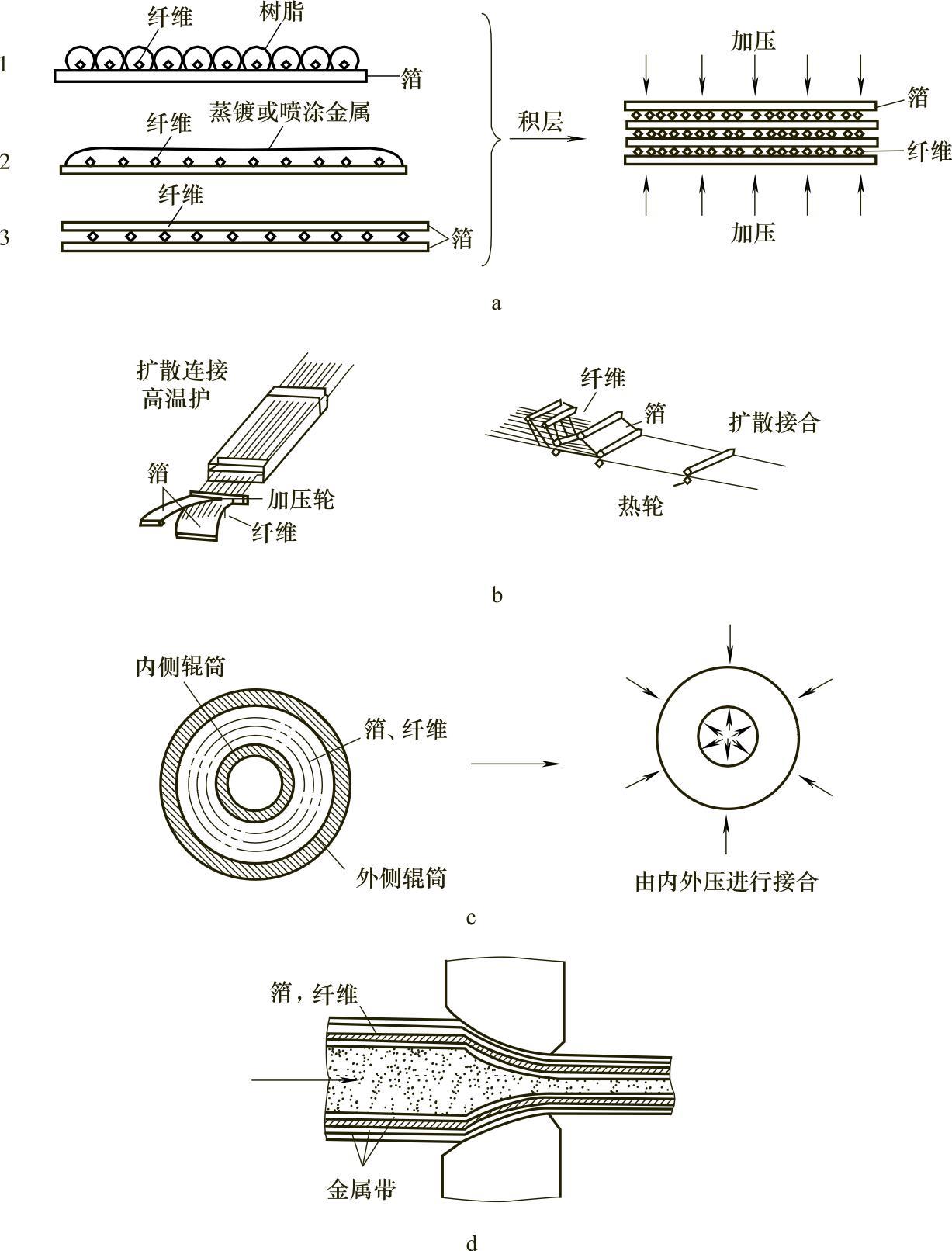

图2-3-13 扩散连接制造纤维增强复合材料

a)积层扩散接合法 b)热辗压扩散法 c)热等静压法 d)拉伸法

2.扩散连接时间

扩散连接时间t(也称保温时间)主要决定原子扩散和界面反应的程度,同时也对所连接金属的蠕变产生影响。连接时间不同,所形成的界面产物和界面结构不同。扩散连接时,要求接头成分均匀化的程度越高,保温时间就将以平方的速度增长。实际扩散连接工艺中保温时间从几分钟到几小时,甚至达到几十小时。但从提高生产率考虑,保温时间越短越好。缩短保温时间,必须相应提高温度与压力。

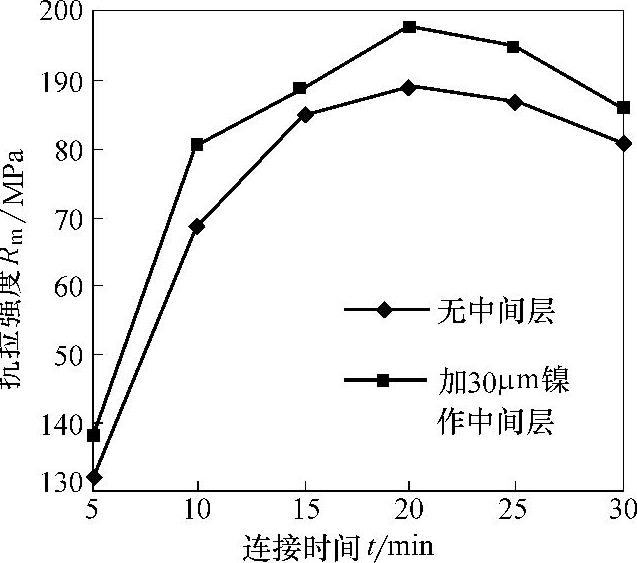

接头强度一般是随时间的增加而上升,而后逐渐趋于稳定。接头的塑性和冲击韧度与保温扩散时间的关系也与此相似。图2-3-16是铜与钢接头强度与连接时间的关系,在连接时间为20min时得到最大值,当添加镍中间层时,接头强度有所提高,但变化趋势相同。

图2-3-14 SiC/Ti反应层厚度与温度及时间的关系

图2-3-15 连接温度对接头强度的影响

a)锡青铜/Ti b)SiC/Ti/SiC

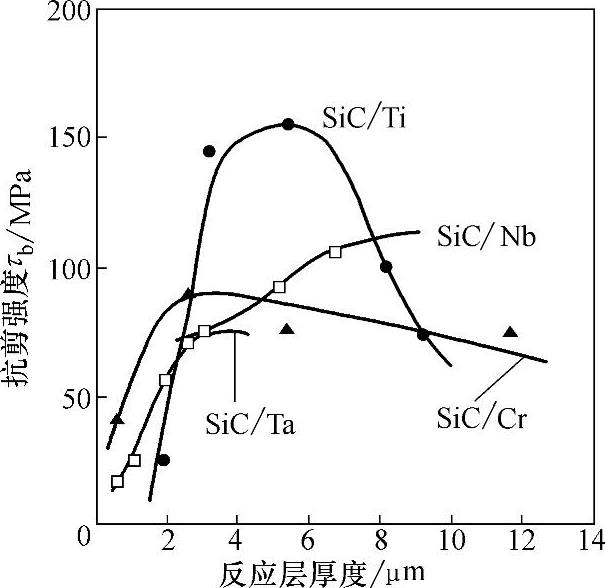

与金属之间的连接相比,陶瓷与金属扩散连接所用的时间较长。连接时间的选择必须考虑到连接温度的高低。在连接温度一定时,保温时间越长,反应层越厚。图2-3-17是SiC/Ti接头的反应层厚度与连接时间的关系曲线,随着连接时间的增加,界面各反应层厚度按抛物线规律增加。同时,受反应层厚度的影响,接头性能也随连接时间的增加发生变化。如图2-3-18所示,SiC/Ti扩散连接接头在反应层厚度为5μm时接头抗剪强度达到160MPa的最大值;而对于SiC/Cr接头,反应层厚度为2μm时接头强度最大。SiC/Nb和SiC/Ta的接头强度也随反应层厚度而变化,但没有出现明显的下降。

图2-3-16 扩散连接时间对铜/钢接头性能的影响

图2-3-17 界面反应层厚度与时间的关系

图2-3-18 SiC-金属界面的反应层厚度与接头强度的关系

3.连接压力

扩散连接时单位面积上的压力p主要促使连接表面产生塑性变形及达到紧密接触状态,使界面区原子激活,加速扩散与界面孔洞的弥合及消失,防止扩散孔洞的产生。压力越大,温度越高,紧密接触的面积也越大。但不管压力多大,在扩散连接的初期不可能使连接表面达到100%的紧密接触状态,总有一小部分演变成界面孔洞。目前,扩散连接规范中应用的压力范围很宽,最小只有0.04MPa(瞬时液相扩散连接),最大可达350MPa(热等静压扩散连接),而一般压力为10~30MPa。

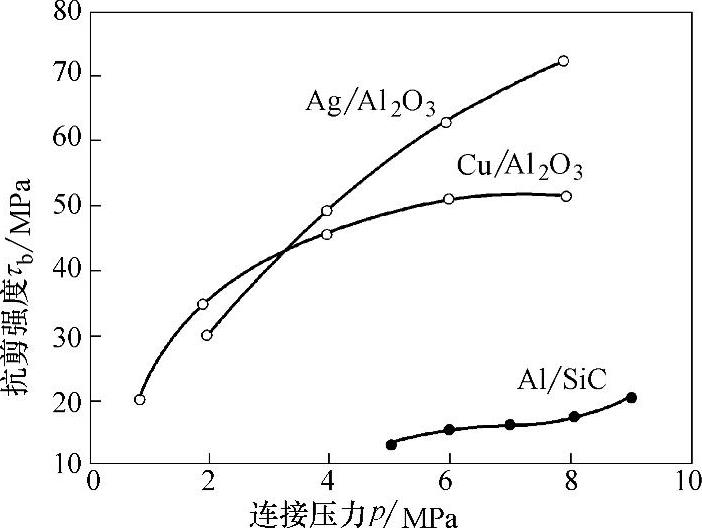

压力较小时,增大压力可以使接头强度提高和延伸率增大,图2-3-19是用Cu或Ag连接Al2O3陶瓷、用Al连接SiC时的变化趋势。与连接温度和时间的影响一样,压力也存在最佳值,在其他焊接参数不变的条件下,最佳压力时接头可以获得最佳强度。另外,压力的影响还与材料的类型、厚度以及表面氧化状态有关。

4.环境气氛

扩散连接一般在真空、非活性气体(Ar、N2)或大气气氛环境下进行,一般来说,真空扩散连接的接头强度高于在不活性气体和空气中连接的接头强度。真空中的材料在温度升高时,气体会从零件和真空室内壁中析出,计算和试验结果表明,真空室内的真空度在常用的规范范围内(1.33~1.33×10-3Pa),就足以保证连接表面达到一定的清洁度,从而确保实现可靠连接。

图2-3-20是用Al作中间层连接Si3N4时环境条件对接头强度的影响,真空连接接头的强度最高,抗弯强度超过500MPa,接头呈交叉状断在Al层和陶瓷中,Al层中的断口为塑性,陶瓷中的断口为脆性。在氩气保护下的接头强度虽然分散度较大(330~500MPa),但平均强度超过400MPa。而在大气中连接时强度低,只有100MPa左右,断口分析发现,接头沿Al/Si3N4界面脆性断裂,原因是由于连接时界面发生氧化反应,生成Al2O3氧化膜,使接头强度降低。

在1773K的高温下直接扩散连接Si3N4陶瓷时,由于高温下Si3N4陶瓷容易分解形成孔洞,因此在N2中连接可以限制陶瓷的分解,N2压力高时接头抗弯强度较高。例如,在1MPa氮气中连接的接头抗弯强度在380MPa左右,而在0.1MPa氮气中连接的接头,抗弯强度下降了1/3,只有220MPa。

图2-3-19 压力对接头抗弯强度的影响

图2-3-20 连接环境对Si3N4/Al/Si3N4接头抗弯强度的影响

5.表面状态

扩散连接材料的表面应光滑平整,一般应先进行机械加工,然后去除加工表面的油、锈及表面氧化物。

(1)表面粗糙度的影响几乎所有的焊接件都需要由机械加工制成,不同的机械加工方法,获得的表面粗糙度等级不同。扩散连接的试件一般要求表面粗糙度应达到Ra>2.5μm以上。

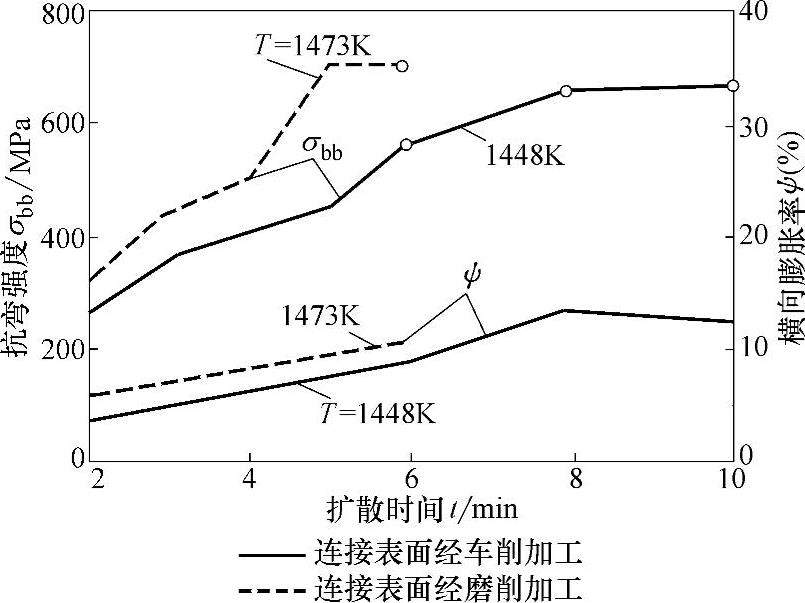

扩散连接时,被连接工件的表面粗糙度对接头的力学性能也有影响,高温下不易变形的材料,连接时的塑性变形小,则要求表面粗糙度值要小一些,一般来讲,工件表面粗糙度Ra在0.63μm左右。对耐热合金与耐热钢的扩散连接,要求表面粗糙度应达到Ra0.32μm以上。表面加工质量越高,即表面粗糙度越小,越有利于结合面之间的紧密结合。图2-3-21是镍基合金ЭИ893(相当于CrNi80WNbAlN)表面加工状态对扩散连接接头强度的影响(连接压力p=20MPa),研磨加工比车削加工能够获得更高的接头强度。同时,适当增加扩散连接时材料的横向膨胀率,也使接头强度增加。

图2-3-21 镍基合金接头抗弯强度与表面粗糙度及接头变形率的关系

图2-3-22 Si3N4-Al表面粗糙度对接头抗弯强度的影响

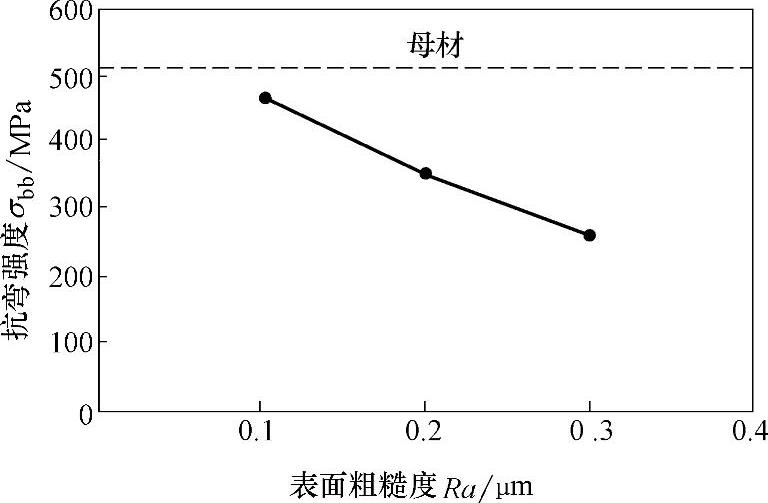

Si3N4陶瓷与金属连接时,表面粗糙度对接头强度的影响十分显著,粗糙的表面会在陶瓷中产生局部应力集中而容易引起脆性破坏。Si3N4-Al接头表面粗糙度对接头抗弯强度的影响如图2-3-22所示(试件的连接温度T=1073K,压力p=0.05MPa,连接时间t=10min),从图中可知,表面粗糙度Ra为0.1μm时,接头强度比母材强度稍低,当表面粗糙度Ra由0.1μm变为0.3μm时,接头抗弯强度从470MPa降低到270MPa。

机械去膜是去除表面氧化物和锈蚀的最简单的方法,除机械加工外,还可用锉刀、刮刀和砂布打磨,也可用金属丝刷、金属丝轮和砂轮去膜。对形状复杂或表面大的部件,可用喷砂或喷丸去膜,喷砂后的零件,还应作去除砂粒的补充处理。

(2)表面清理 待连接零件在扩散连接前的加工和存放过程中,被连接表面不可避免地形成氧化物、覆盖着油脂和灰尘等。在连接前需经过脱脂、去除氧化物及气体处理等工艺过程。

1)有机溶剂脱脂:常用的有机溶剂有乙醇、丙酮、汽油、四氯化碳、三氯乙烯、二氯乙烷和三氯乙烷等。液态浸洗常以汽油为溶剂,用于小件和油污严重的情况,适合于单件和小批生产。蒸气清洗常以三氯乙烯为溶剂,用于大件和油污较轻的情况,适合于大批量生产。

2)碱液脱脂:在碱液中清洗脱脂具有过程简单、成本低及效果好的优点。其缺点是溶液要求加热,用后难以再生以及对某些金属具有腐蚀作用。还可用电解法和超声波等方法进行脱脂处理。

3)化学腐蚀去膜:常用的去膜液有硫酸、盐酸、硝酸、氢氟酸及其混合物的水溶液和氢氧化钠的水溶液等。

4)离子轰击及表面改性技术去膜:表面改性技术可以用于清理及活化表面,具体过程是在低压惰性气体中用离子轰击的办法去除表面杂质,可以改善表面的凹凸不平状况。也可以用其他表面改性技术,如喷涂、电镀、蒸镀、PVC、离子镀、离子注入等。对氧化性强的材料,最好是清理后直接进行扩散连接。如需长时间放置,则应对连接表面加以保护,如置于真空或保护气氛中。

6.中间层选择

扩散连接时,中间层材料非常重要,除了能够无限互溶的材料以外,异种材料、陶瓷、金属间化合物等材料多采用中间夹层进行扩散连接。中间层材料不仅在固相扩散连接时使用,在液相扩散连接中应用得也比较广泛。

(1)中间层的作用 中间层在扩散连接时主要起以下作用:

1)改善表面接触,减小扩散连接时的压力。对于难变形材料,扩散连接时采用软质金属或合金作中间层,利用中间层的塑性变形和塑性流动,使结合界面达到紧密接触,提高物理接触效果和减少达到紧密接触所需的时间。同时,中间层材料的加入,使界面的浓度梯度变大,促进元素的扩散,加速扩散空洞的消失。

2)可以抑制夹杂物的形成,促进其破碎或分解。例如,Al合金表面易形成一层稳定的Al2O3氧化物层,扩散连接时该层不向母材中溶解。可以采用Si作中间层,利用Al-Si共晶反应形成液膜,促进Al2O3层破碎。Ni基合金表面也容易形成氧化膜,扩散连接时,由于微量氧的存在,可在连接界面促进碳化物和氮化物的形成,影响接头性能。采用Ni箔作中间层进行扩散连接,可以对这些化合物的生成起抑制作用。

3)改善冶金反应,避免或减少形成脆性金属间化合物和有害的共晶组织。异种金属材料扩散连接时,最好选用和母材不形成金属间化合物的第三者材料,以便通过控制界面反应,改善材料的连接性。例如,Fe和Ti扩散连接时,除形成Fe-Ti化合物以外,Fe中的C元素和Ti反应形成TiC。采用Ni作中间层进行扩散连接,可以抑制TiC脆性相的出现。而且,在Ni与Ti的界面上,形成Ni-Ti化合物后,接头强度比形成TiC时高。

4)可以降低连接温度,减少扩散连接时间。例如,Mo直接扩散连接时,连接温度为1260℃,而采用Ti箔作中间层,连接温度只需要930℃。

5)控制接头应力,提高接头强度。异种材料连接时,由于材料物理化学性能的突变,特别是因线膨胀系数不同,接头易产生很大的热应力。选取兼有两种母材性能的材料作中间层,形成梯度接头,避免或减少界面的热应力,从而提高接头强度。

(2)中间层的选择 中间层选择应遵循以下原则:

1)容易发生塑性变形,熔点比母材低。

2)物理、化学性能与母材的差异比被连接材料之间的差异小。

3)不与母材产生不良的冶金反应,如不产生脆性相或不希望出现的共晶相。

4)不引起接头的电化学腐蚀。

中间层可采用多种方式添加,如薄金属垫片、非晶态箔片、粉末(对难以制成薄片的脆性材料)和表面镀膜(如蒸镀、PVD、电镀、离子镀、化学镀、喷镀、离子注入等)。

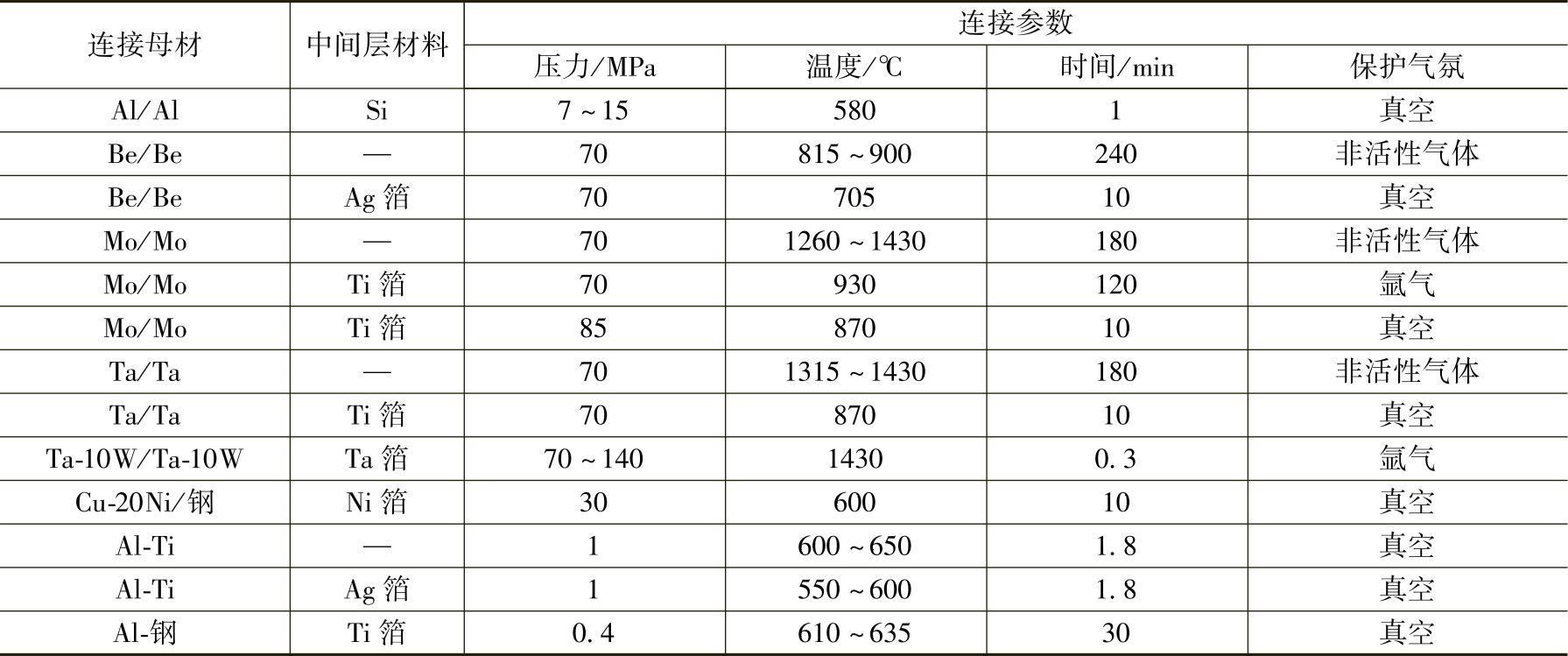

(3)固相扩散连接中间层材料 在固相扩散连接中多用软质纯金属材料作中间层,常用的材料为Ti、Ni、Cu、Al、Ag、Au及不锈钢。例如Ni基超合金扩散连接时采用Ni箔,Ti基合金扩散连接时采用Ti箔。常用的中间层材料及扩散连接参数见表2-3-1。

在陶瓷与金属的扩散连接中,活性金属中间层可选择V、Ti、Nb、Zr、Hf、Ni-Cr及Cu-Ti等。为缓解陶瓷和金属接头的残余应力,中间层的选择可分为三种类型,即单一的金属中间层、多层金属中间层和梯度金属中间层。单一的金属中间层通常采用软金属,如Cu、Ni、Al及Al-Si合金等,通过中间层的塑性变形和蠕变变形来缓解接头的残余应力。例如,在进行Si3N4与钢的连接中发现,当不采用中间层时,接头中的最大残余应力为350MPa;当分别采用1.5mm厚的Cu和Mo中间层时,接头最大残余应力的数值分别降至180MPa和250MPa。多层金属中间层降低接头残余应力的效果更好,一般在陶瓷一侧施加低热膨胀系数、高弹性模量的金属,如W、Mo等;而在金属一侧施加塑性好的软金属,如Ni、Cu等。梯度金属中间层是按弹性模量或热膨胀系数逐渐变化设计的,整个中间层表现为在陶瓷一侧的部分热膨胀系数低、弹性模量高,而在金属一侧的部分热膨胀系数高、塑性好。也就是说,从陶瓷一侧过渡到金属一侧,梯度中间层的弹性模量逐渐降低,而热膨胀系数逐渐增高,这样能更有效地降低陶瓷/金属接头的残余应力,提高接头的性能。

表2-3-1 固相扩散连接时的中间层材料及连接参数

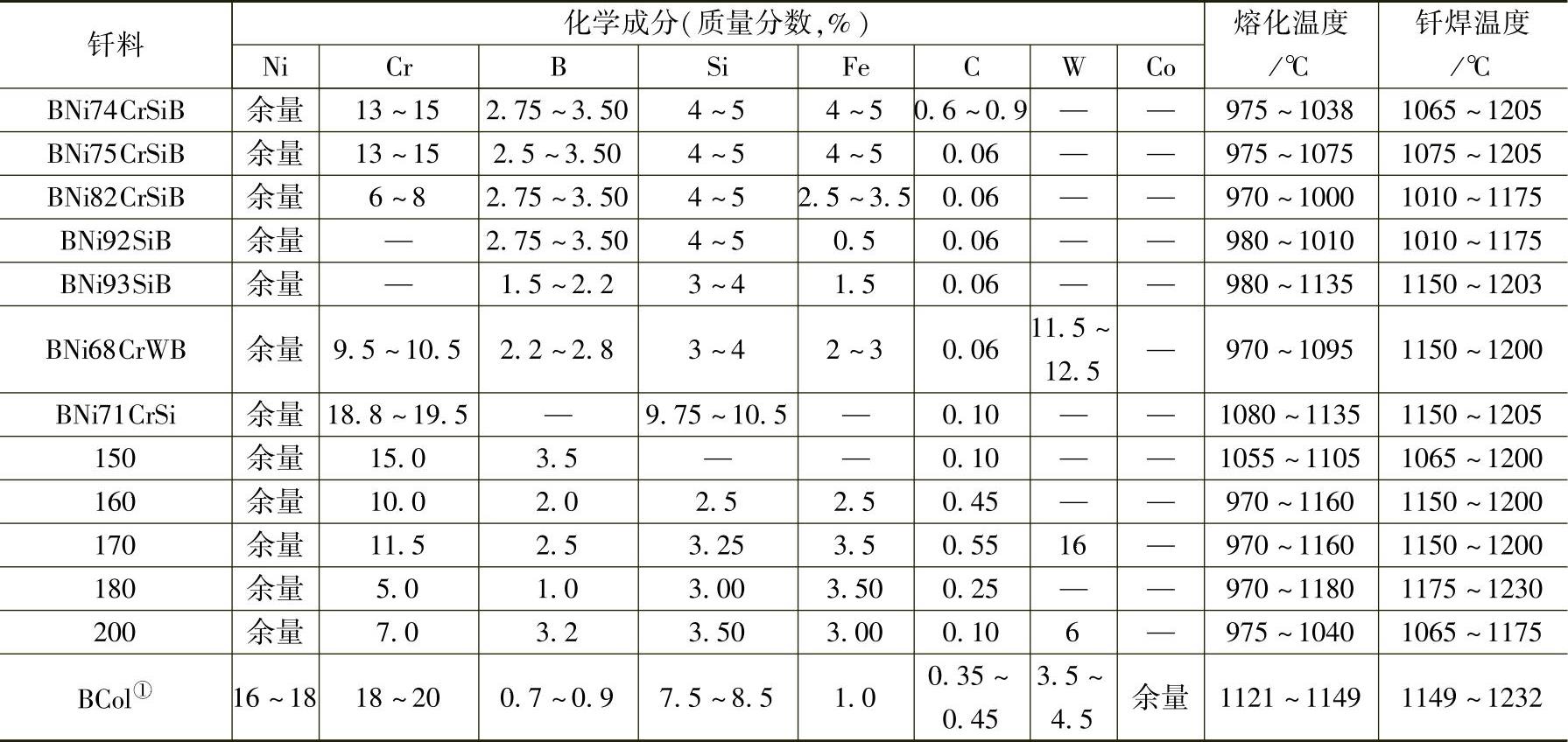

(4)液相扩散连接中间层 液相扩散连接时,除了要求中间层(钎料)具有上述性能以外,还要求与母材润湿性好、凝固时间短、含有加速扩散的元素(如硼、铍、硅等)。对于Ti基合金,可以使用含有Cu、Ni、Zr等元素的Ti基中间层。对Al及其Al合金,可使用含有Cu、Si、Ag等元素的Al基中间层。Ni基超合金液相扩散连接用钎料见表2-3-2,中间层必须含有B、Si等元素。

表2-3-2 Ni基超合金液相扩散连接用钎料

①BCol是铬基钎料。

有关焊接方法与过程控制基础的文章

并联电路又可以分为电阻器的并联、电容器的并联、电感器的并联等几种。图3-5 电阻器的并联电路由图可见,假定将并联电路接到电源上,由于并联电路各并联电阻器两端的电压相同,因而根据欧姆定律有I1=U/R1,I2=U/R2,…......

2023-06-26

水轮发电机组状态在线监测系统参数包括状态监测参量、工况参数和过程量参数。电气干扰将影响水轮发电机组的稳定运行,是监测诊断的重要参数。针对大型混流式机组,根据《水轮发电机组状态在线监测系统技术导则》、《水力机械振动和脉动现场测试规程》、《水轮发电机组安装技术规范》和其他相关标准的要求,建议配置以下机组状态监测参数。......

2023-06-21

输入模块和输出模块简称为I/O模块,是联系外部设备与CPU的桥梁。输入模块输入模块一般由输入接口、光耦合器、PLC内部电路输入接口和驱动电源4部分组成。在PLC内部电源容量允许前提下,有源输入器件可以采用PLC输出电源,否则必须外接电源。当输入信号为模拟量时,信号必须经过专用的模拟量输入模块进行A/D转换,然后通过输入电路进入PLC。输入/输出模块除了传递信号外,还具有电平转换与隔离的作用。......

2023-06-15

TIG焊的参数主要有:电源的种类及极性、焊接电流、电弧电压、焊接速度填丝速度与焊丝直径、保护气体种类、流量和喷嘴孔径、电极直径和端部形状、喷嘴与工件的距离和钨极伸出长度等。钨极直径和端部的形状影响电弧的稳定性和焊缝成形,因此TIG焊应根据焊接电流大小来确定钨极的形状。采用交流TIG焊时,钨极末端磨成半球状,随着电流的增加球径也随之增大,最大为钨极半径。......

2023-06-23

由图18-1可知,珩磨速度是磨石圆周速度与轴向往复速度的合成,即式中v——珩磨速度;vr——磨石圆周速度;vf——磨石轴向往复速度。粗珩时取较大珩磨压力;精珩则相反。表18-6 珩磨压力3.珩程及越程量的调整由图18-5可知,珩磨头的珩程可按下式计算L=Lw+2a-Lt式中 L——珩程;Lw——工件孔的长度;a——越程量;Lt——磨石长度。......

2023-06-28

图9.1-1 CNC参数显示2.参数设定使能在CNC调试与维修时,需要进行CNC参数的设定。设定写入保护的CNC参数时,需要先通过CNC的数据显示和设定操作,取消参数保护功能。当需要通过CNC电源OFF/ON生效的参数被修改时,LCD将显示报警“PW0000”,报警同样不影响后续参数的设定操作,可继续进行下一步操作。......

2023-06-25

相关推荐