在扩散连接的第一阶段,必须从被连接界面上清除吸附层和氧化膜,才能形成实际的接触。在扩散连接的条件下,由于产生解吸、升华、溶解和还原作用,很容易将氧化膜清除。3)溶解:由于界面间的相互作用,金属表面的氧化膜向基体中溶解,或利用母材中所含的合金元素发生还原反应。图2-3-3 氧化膜去除机制示意图物理接触的形成扩散连接时表面的物理接触是形成连接接头的必要条件。......

2023-06-26

液相扩散连接方法是在扩散钎焊和加中间层扩散连接的基础上发展起来的一种新方法,在弥散强化高温合金、纤维增强复合材料、异种金属材料以及新型材料的连接中得到了大量应用。该方法也称瞬时液相扩散连接(Transient Liquit Phase,TLP),通常采用比母材熔点低的材料作中间夹层,在加热到连接温度时,中间层熔化,在结合面上形成瞬间液膜,在保温过程中,随着低熔点组元向母材的扩散,液膜厚度随之减小直至消失,再经一定时间的保温而使成分均匀化,如图2-3-7所示。图中Ci为中间层成分,CP.M.为母材成分,Cl为液相线成分,CS为固相线成分,Tmi为中间层熔点,Tmb母材熔点,TB连接温度,CP′.M.接头成分。与一般的固相扩散连接相比,液体金属原子的运动较为自由,且易于在母材表面形成稳定的原子排列而凝固,使界面的紧密接触变得容易,可大幅度降低连接压力。

液相扩散连接大致可分为以下3个阶段:

(1)液相的生成 将中间扩散夹层材料夹在被连接表面之间,施加一定的压力(0.1MPa左右),或依靠工件自重使其相互接触。然后在无氧化或无污染的条件下加热,当加热到连接温度TB时,形成共晶液相(见图2-3-7a)。

(2)等温凝固过程 液相形成并充满整个焊缝缝隙后,应立即开始保温,使液-固相之间进行充分的扩散,由于液相中使熔点降低的元素大量扩散至母材内(见图2-3-7b),母材中某些元素向液相中溶解,使液相的熔点逐渐升高而凝固,凝固界面从两侧向中间推进(见图2-3-7c)。随着保温时间的延长,接头中的液相逐渐减少,最后形成接头(见图2-3-7d)。

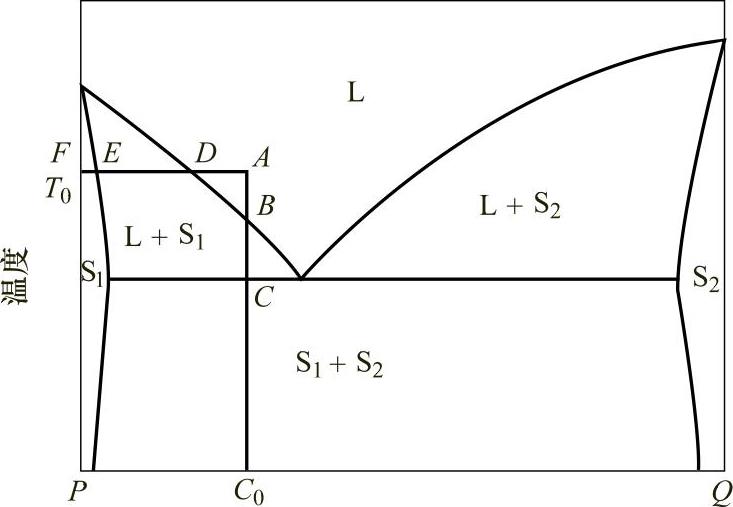

等温凝固原理如图2-3-8所示,成分为C0的材料加热到T0温度时,在A点形成液相。由于温度保持不变,低熔点元素Q将由A向F方向扩散,当成分达到D点时,界面开始凝固,随着低熔点成分的扩散,液相逐渐减少,当成分扩散到E点时,液相消失,界面全部形成固相。由于液相的凝固过程是在保温中完成的,故称为等温凝固,而不像钎焊那样,熔融的液态钎料是在连续冷却过程中凝固的。

图2-3-7 瞬时液相扩散连接过程示意图

a)形成液相 b)低熔点元素向母材扩散 c)等温凝固 d)等温凝固结束 e)成分均匀化

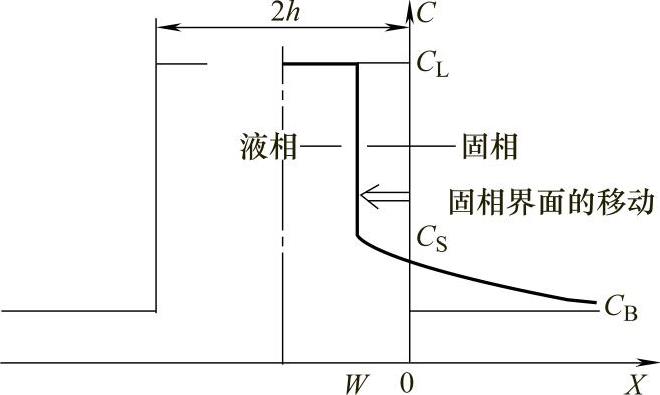

等温凝固过程实际上是液相向母材迁移或两侧固相向中间液相夹层迁移的过程,界面迁移模型如图2-3-9所示,等温凝固所需的时间可以通过式(2-3-5)计算求得。其中,元素浓度C是距离x和时间t的函数,其边界条件为C(x,0)=CB(x>W、t=0),C(∞,t)=CB(x无穷大、0<t<tF),C(x,t)=CS(x=W+0、0<t<tF),C(x,t)=CL(x≤W+0,0<t<tF)。

式中 tF——等温凝固时间,单位为s;

D——扩散系数,单位为mm2/s;

h——液相厚度,单位为mm;

β——液固界面向中间层迁移速率常数,和CS及CL有关,可由式(2-3-6)确定,单位为mm/s;

CL——液相线时的成分浓度,单位为%;

CS——固相线时的成分浓度,单位为%;

CB——成分均匀化后的浓度,单位为%。

图2-3-8 等温凝固原理图

图2-3-9 等温凝固过程中固液界面移动模型

(3)成分均匀化 等温凝固形成的接头,成分很不均匀。为了获得成分和组织均匀的接头,需要继续保温扩散(见图2-3-7e)。这个过程可在等温凝固后继续保温扩散一次完成,也可以在冷却以后另行加热分段完成。均匀化过程的温度与时间可根据对接头性能的要求选定。成分均匀化过程的浓度变化如图2-3-10所示,任意时刻的成分CP由解析式(2-3-7)给出,其边界条件为

C(x,t)=C0(x≤│h│),C(x,0)=CB(x≥│h│),C(∞,t)=CB。

有关焊接方法与过程控制基础的文章

在扩散连接的第一阶段,必须从被连接界面上清除吸附层和氧化膜,才能形成实际的接触。在扩散连接的条件下,由于产生解吸、升华、溶解和还原作用,很容易将氧化膜清除。3)溶解:由于界面间的相互作用,金属表面的氧化膜向基体中溶解,或利用母材中所含的合金元素发生还原反应。图2-3-3 氧化膜去除机制示意图物理接触的形成扩散连接时表面的物理接触是形成连接接头的必要条件。......

2023-06-26

材料的超塑性成形和扩散连接的温度在同一温度区间,因此可以把成形与连接放在一起进行,而构成超塑性成形扩散连接工艺。图2-3-10 成分均匀化过程及元素的浓度分布变化超塑性成形扩散连接的典型结构如图2-3-11所示。图2-3-11a是单层加强结构件,即在超塑性成形件5上用扩散连接方法连接加强板3,以增加结构的刚度和强度。图2-3-11c为多层板结构,10为中间层板坯,11为超塑性成形的三层结构件,这种结构常用做飞机翼面、机身、壁板等。......

2023-06-26

不论何种加热类型的扩散连接设备,均由以下全部或其中的几部分组成。电阻加热真空扩散连接设备采用辐射加热的方法进行连接,加热体可选用钨、钼或石墨材料。扩散连接设备一般采用液压或机械加压系统,在自动控制压力的扩散连接设备上,一般装有压力传感器,以此实现对压力的测量和控制。......

2023-06-26

Al2O3短纤维增强6063铝基复合材料固相扩散连接时,表面应进行电解处理,使增强相纤维凸出基体表面,在连接过程中使纤维插入另一侧母材中,可显著提高接头强度。采用透射电镜对比分析铝基复合材料母材以及扩散连接接头区域基体与增强相的界面状态时可知,基体与增强相的界面出现微量界面反应物,但未明显改变增强相形貌。用TiSi2作中间层扩散连接C/C复合材料时,接头中出现了液相,具有固相扩散和液相扩散连接的特点。......

2023-06-26

扩散连接参数主要有温度、压力、时间、气氛环境和试件的表面状态,这些因素之间相互影响、相互制约,在选择焊接参数时应统筹考虑。此外,扩散连接时还应考虑中间层材料的选用。对瞬时液相扩散连接温度的选择,常在可生成液相的最低温度附近,温度过高将引起母材的过量溶解。......

2023-06-26

液相冶金过程对焊缝金属的成分、性能、焊接质量以及焊接工艺性能都有很大影响。焊接液相冶金的最主要特点是:焊接时,不同的焊接方法对焊接区金属采用不同的方式进行保护。各阶段冶金反应的综合结果,就决定了焊缝金属的最终化学成分。......

2023-06-24

缺少数值模拟的基本数据 由于陶瓷和金属钎焊及扩散连接时,界面容易出现多层化合物,这些化合物层很薄,对接头性能影响很大。图2-3-45是SiC/Ti界面的反应生成物随连接时间与温度的关系曲线。从断面组织分析可知,1373K的断面非常平坦;1473K的断面凹凸较多,SiC断面上粘有较多的块状反应相Ti5Si3Cx+TiC。选取1773K、3.36ks的最佳连接条件进行接合,测量接头的高温抗剪强度。......

2023-06-26

表2-3-10是WorkhorseⅡ型和Centorr6—1650—15T型真空扩散连接设备的主要性能指标。图2-3-63 感应加热扩散焊机原理示意图图2-3-64 感应加热扩散连接设备3.超塑成形-扩散连接设备此类设备是由压力机和专用加热炉组成,可分为两大类。超塑成形-扩散用模具及工件置于两陶瓷平台之间,可以将待连接零件密封在真空容器内进行加热。高压氩气经气体调压阀,向装有工件的模腔内或袋式毛坯内供气,以获得均匀可调的扩散连接压力和超塑成形压力。......

2023-06-26

相关推荐