7.3.1.2缝焊7.3.1.2缝焊缝焊是用圆盘状旋转的电极,将焊件装配成搭接或对接的接头形式,并置于两滚轮电极之间,电极压紧焊件并转动,配合连续或断续送电,以形成连续焊缝的焊接方法。......

2023-06-24

保证电阻焊接头质量,提高其可靠性的核心就是在生产过程中运用先进的手段和设备实施质量控制。特别是由于点焊工艺运用的广泛性、重要性和具有代表性,点焊质量控制技术始终是电阻焊领域研究的前沿和热点。

众所周知,点焊过程是一个高度非线性、有多变量耦合作用和大量随机不确定因素的过程,具有形核过程时间极短,处于封闭状态无法观测,特征信号提取困难等特点。这就造成焊点质量参数(熔核直径、强度等)无法直接测量,只能通过一些点焊过程参数(焊接电流、电极间电压、动态电阻、能量、热膨胀电极位移、声发射、红外辐射和超声波等)进行间接的推断,这就极大影响了点焊质量监控的准确性和可靠性。经过较长时间的探索和实践,研究者已获得如下共识:发展多参量综合监测技术是提高点焊质量监控精度的有效途径,即充分利用监测信息,采用合理的建模手段,建立合理的多元非线性监测模型并使该模型能在较宽条件内提供准确、可靠的点焊质量信息,是质量控制技术关键。研究表明,利用神经元网络理论、模糊逻辑理论、数值模拟技术及专家系统等可望解决真正的点焊质量直接控制,将点焊质量控制技术的研究推向一个新高度。

1.基于模糊分类理论的点焊质量等级评判

德国学者Burmeister认为,电阻点焊过程是一个分类过程,是不能用公式来清晰描述的。只有通过监测点焊过程参数的一些最大值或最小值来进行片面描述,这样就可以从过程的函数描述转换为过程的分类描述,并用现有的专家知识来建立分类等级。目前,已有用模糊分类的方法来评估焊接电流引起的过程信号(电极位移特征量、电极加速度特征量)和焊点质量变化的报道。并指出模糊分类虽然适用于描述点焊过程的复杂性和非线性,可以用于焊点质量的等级评估,但只能给出焊点质量参数的大致范围,而且评价的准确性难以避免地受到专家知识等众多人为因素的影响。

2.基于回归分析理论的点焊质量多参数监测方法

铝合金点焊焊接性较差,应用又日益广泛,迫切需要解决其质量的监控问题。英国学者M.HAO等人研制了一种铝合金点焊多参数监控系统,该系统可采集点焊过程参数和识别较宽范围过程现象的特征量,并利用回归分析的方法估测焊点的熔核直径和抗拉强度,试验表明,回归模型的估测值有足够的准确性。

3.基于多参量综合的点焊质量智能监控

(1)基于神经元网络理论的点焊质量多参量综合监测 国内学者张忠典等人运用神经元网络理论,研究了低碳钢动态电阻与焊点质量之间的模型关系,建立了点焊质量模糊综合评判模型,实现了低碳钢点焊质量的多参量综合监测。实验表明,即使在恶劣的生产条件下,该系统也能实时、准确地监测点焊质量,确定合理的质量等级,满足实时监测及焊后评估的要求。

(2)基于数值计算的熔核直径在线自适应控制 日本学者西口公之等人研发的该方法需在焊前预先输入被焊件所用材料种类及其材质的力学与热物理参数、板厚、电极形状、焊接时间等,并在焊接过程中,每隔一定时间间隔检测焊接电流与电极间电压,按照热传导数学模型计算出温度场分布情况,从而实时推算出熔核的生长情况,并据此反馈控制焊接电流以改变焊接区温度上升斜率。此方法通过合理调控各时间段温度上升斜率,确保熔核在指定时刻开始生成、长大过程及结束前达到要求的直径。实际生产使用证明,本技术能较好地解决电极磨损及镀锌钢板点焊时,由于接触面积增大使电流密度减小而引起产生小焊点的严重质量问题。缺点是该方法需进行大量在线计算,必须采用高性能计算机,使设备投资增加。

目前,用数值模拟方法模拟铝合金点焊过程热—电—力学过程,预测点焊熔核的生长、电极磨损和裂纹形成情况等的研究正在进行,并取得一定进展。

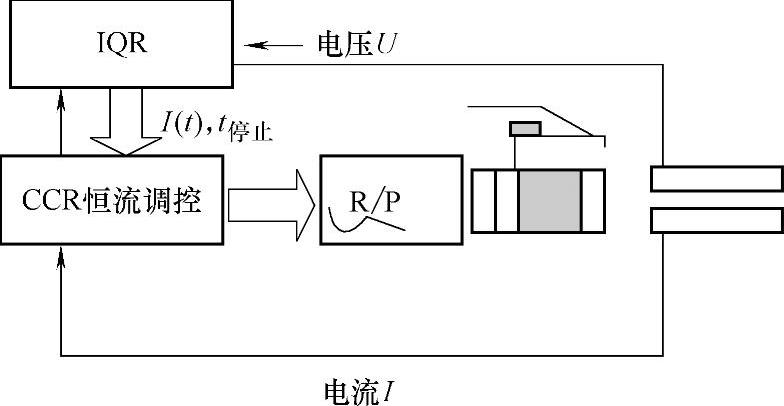

图2-2-106 IQR点焊智能质量调控系统控制原理图

(3)智能点焊质量调节技术(IQR)IQR(Intelligent Quality Regulation)这是一种联机(与中频系统)自适应调节器,调节原理是:实时监测焊接电流和电压,并计算出电阻和功率,利用动态电阻与点焊焊核生成之间的关系,跟踪电阻曲线,通过调节焊接电流、时间,强制该焊点在形成过程中的动态电阻按照合格焊点的动态电阻曲线发展,从而保证每个焊点的质量。IQR点焊智能质量调控系统的控制原理如图2-2-106所示。

IQR点焊智能质量调控系统的特点如下:

1)适用于钢板、镀锌钢板和高强度钢板,调节考虑焊接材料的物理条件。

2)实时在线调节当前焊接参数,自适应排除干扰因素的影响,比恒流控制器焊接范围广泛和焊接过程稳定。

3)直接从焊接变压器上测量焊接过程中的电压、电流,不需要从电极上连接信号线。

4)内部实时计算电阻及功率。

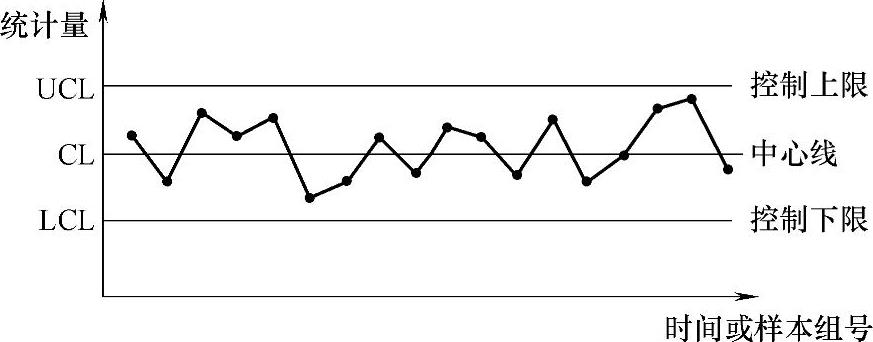

(4)基于SPC统计过程控制的点焊质量监控 电阻点焊SPC(Statistical Process Con-trol,简称SPC)统计过程控制,主要通过实时测量焊接电流、电极压力、电极位移等点焊变量,将其作为控制量进行SPC统计计算,得到带有控制上限和下限的控制图(见图2-2-107)和直方图,根据控制图或直方图就可确定每个变量的超差情况,最后确定工件的焊后状态:废品或合格产品。

图2-2-107 典型控制图

SPC统计质量控制用于汽车座椅调角器电容储能电阻焊,是实现电阻焊全过程多参数统计质量控制的一个实例,统计结果如图2-2-108所示,图2-2-108a表示,检测数值在规范内,符合焊接要求,直方图为绿色。检测数值在规范外时,该参数的直方图则将显示成红色,该图中最后两个参数压力和压陷超出了规范值,故其颜色为红色。

图2-2-108 统计结果显示

a)直方图 b)SPC控制图显示

图2-2-108b表示,处于上方的图表为均值数据,下方是极差数据,数据以125个数据,5个一组作为统计标准。共产生25个数据点。左下的列表为25个点的具体数据,点击这些具体数据可以在正下方的列表看到计算均值和极差前的1组5个基础数据。中间一栏是对这125个数据统计分析后得出的控制量均值和方差的CL、UCL和LCL值,以及相应的Cpk值。

上述实例说明:SPC统计质量控制方法能成功地应用于电阻焊在线质量控制上,并在实际生产中取得了较好的效果。同时,系统实现了焊接参数的上下限设置,焊接过程中参数及曲线的实时检测显示、故障报警及焊接质量的统计过程分析等功能,从真正意义上实现了电阻焊质量的全过程控制,对保证产品质量具有很强的实际意义。

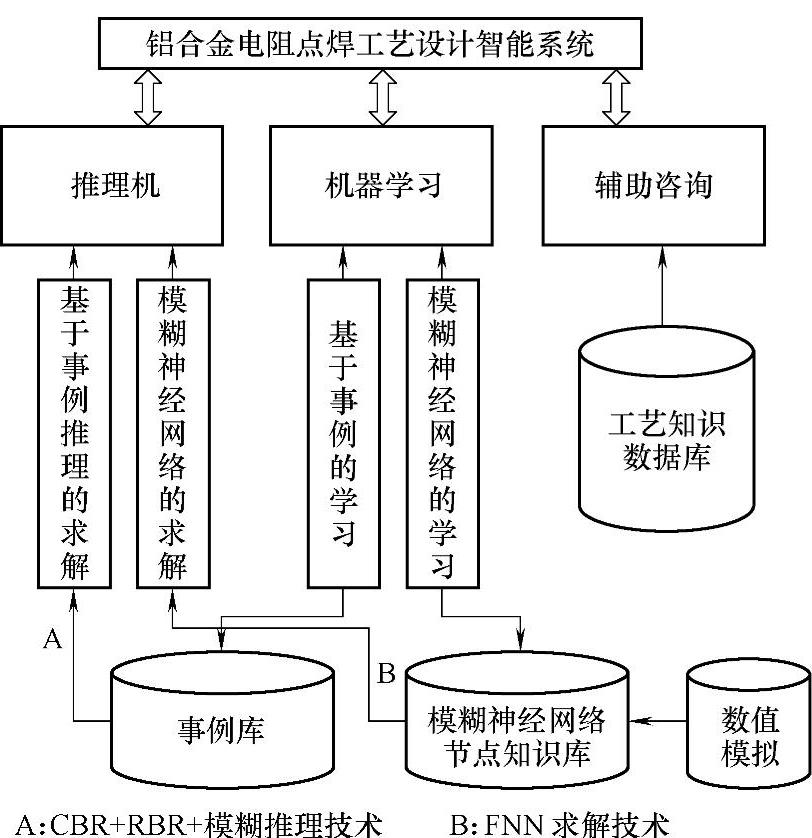

(5)其他相关点焊质量智能监控2005年,赵熹华、曹海鹏等在国家自然科学基金(50175048)资助下利用多种人工智能技术开发铝合金点焊质量智能控制系统,把模糊控制(FLC)和人工神经网络(ANN)建模相结合,取得一定进展。其中,研制成功“铝合金点焊工艺设计及质量预测智能混合系统”软件包,其主要组成如图2-2-109所示。

系统由三个主要模块组成:推理机模块、机器学习模块以及辅助咨询模块。推理求解分为两条路径:基于事例推理的求解和模糊神经网络求解。

在基于事例推理求解模块中,集合了基于规则的推理(RBR)、基于事例的推理(CBR)以及模糊技术。基于事例的推理机制的一个重要的研究方面是对于相似以前事例中所含有的工艺知识、规则进行提取、总结,从而指导对新问题的求解。而模糊推理不必建立明确的数学模型,比较适合直接应用专家的经验,因此本系统采用模糊推理的技术对相似的点焊工艺事例进行规则提取,从而指导对新工艺参数的求解。在基于事例推理的求解中,建立了铝合金电阻点焊工艺事例特征属性的划分。铝合金点焊工艺设计是一个多层次、多任务、多目标的复杂设计问题,涉及的因素面广,如母材规格、供电波形,焊机类型等。因此,点焊工艺事例特征提取也较为复杂。本系统依据点焊工艺的特殊的工艺过程,将点焊工艺特征分为两大类,事例特征Ⅰ和事例特征Ⅱ。

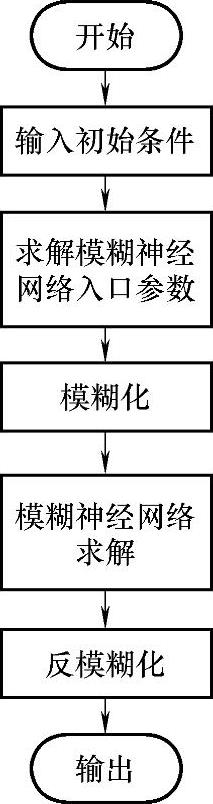

基于模糊神经网络的求解流程如图2-2-110所示。

图2-2-109 铝合金点焊工艺智能规划系统模型

图2-2-110 模糊神经网络求解流程

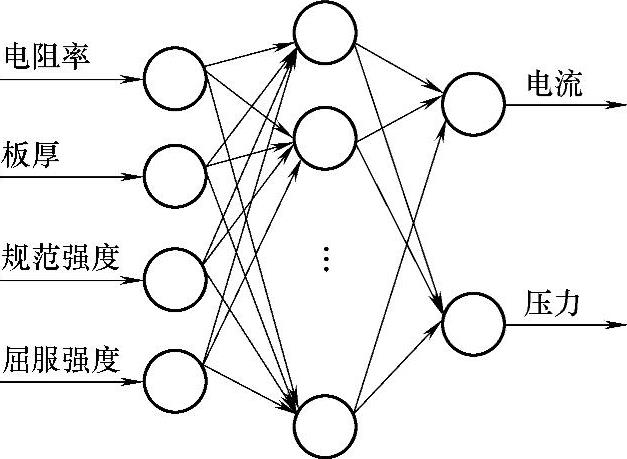

系统由用户的输入条件求解相应的模糊神经网络入口参数:即材质的热物理参数、板厚、点焊规范强度表征。对上述参数进行模糊化处理后,进入模糊神经网络进行映射求解。而后对求解的出的模糊输出进行相应的反模糊化处理,进而得到相应的铝合金电阻点焊焊接参数。采用模糊神经网络这种集成人工神经网络技术和模糊技术的推理求解方式可以充分利用二者的优点,更加适合铝合金电阻点焊焊接参数的智能规划。其中一个核心网络模型如图2-2-111所示。

图2-2-111 模糊神经网络模型

本系统采用VC6.0和Matlab5.3结合开发完成,其中一个模糊神经网络学习界面如图2-2-112所示。

铝合金电阻点焊智能规划系统能够根据焊接材质的物理性质较为合理地求解其相应的电阻点焊焊接参数。

研制成功“铝合金点焊智能恒流控制器”,其主要组成如图2-2-113所示。

图2-2-112 模糊神经网络训练界面

图2-2-113 控制器模块图

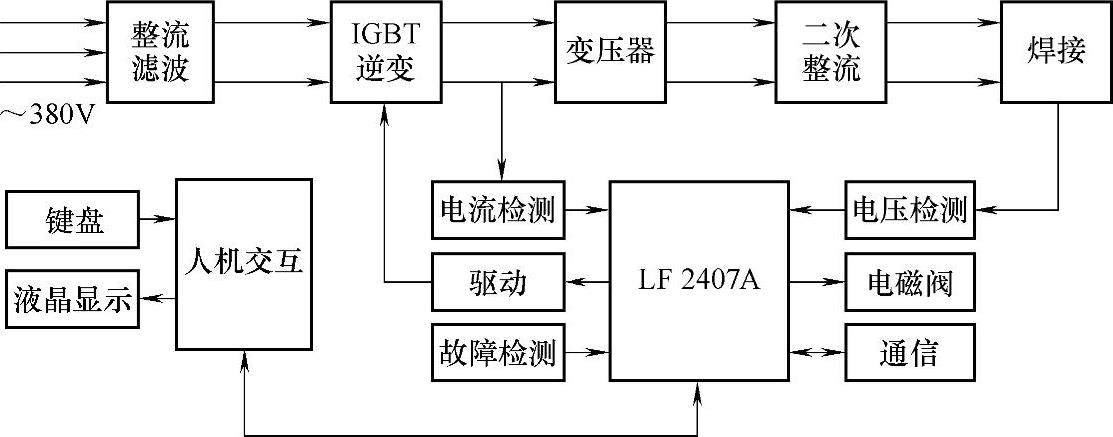

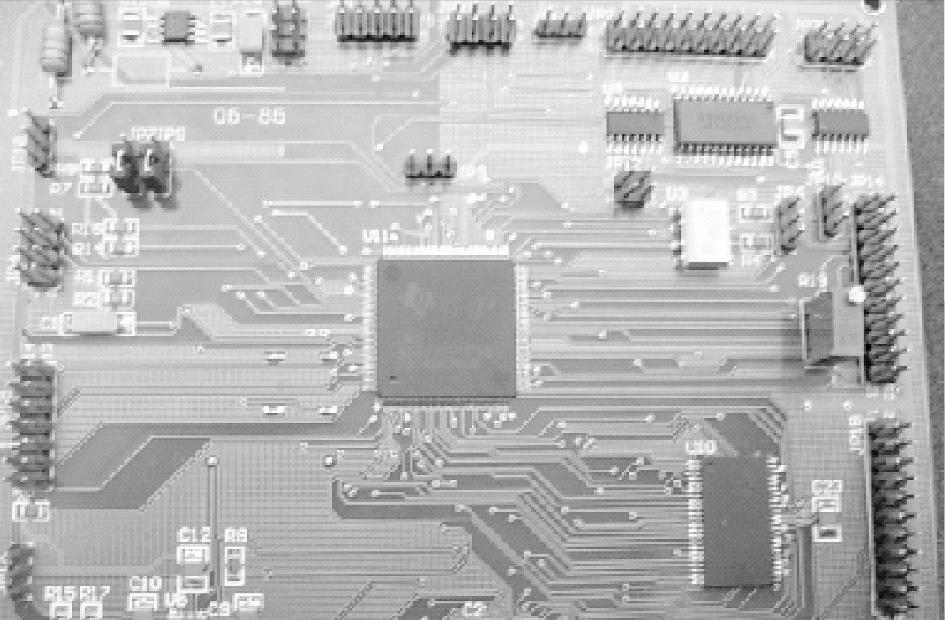

电阻点焊智能控制系统由铝合金电阻点焊电流及电压参数检测模块、IGBT驱动及电磁阀驱动模块、故障检测模块、人机交互模块(键盘输入和液晶显示电路)、DSP主控模块以及通信模块六部分组成。其中,焊接参数检测模块完成点焊机一次电流、二次电压参数的检测,为系统智能控制提供控制及检测参数;IGBT驱动模块执行控制IGBT的驱动,控制主电路电流的占空比从而控制其有效值;电磁气阀驱动模块执行电磁气阀控制,实现焊接过程中压力的施加与去除;故障检测模块完成主要元件的保护及故障报警;参数输入和显示电路承担人机对话功能,完成各种控制参数的输入和焊接电流平均有效值、加热数据显示;通信模块执行系统存储数据同其他计算机系统之间的数据通信;DSP模块选用了功能强大的TMS320LF2407A为主控制芯片,采用快速存储器等相应的同主CPU相适应的周边设备。系统主体模块如图2-2-113所示,主控板照片如图2-2-114所示。

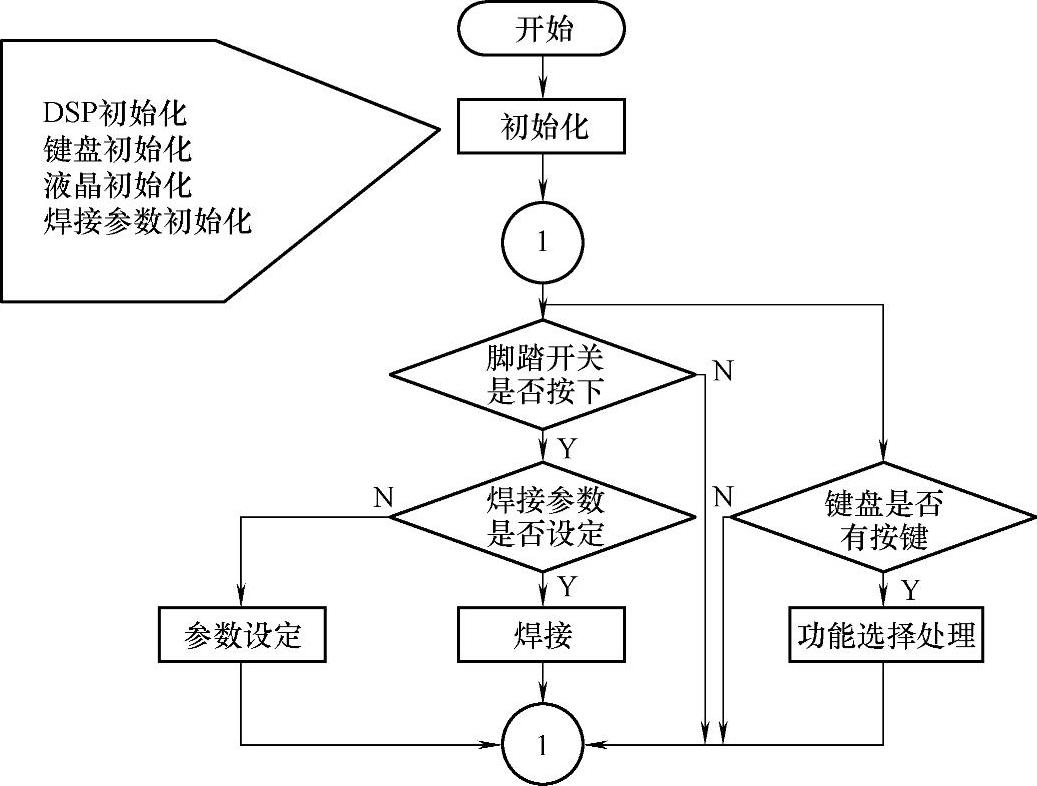

应用控制软件完成焊接参数设置、焊接质量实时智能控制、同其他计算机数据通信等功能以及故障检测等功能。系统功能模块之间转换通过人机交互子系统进行控制,以中断的方式进行。软件总控流程如图2-2-115所示。

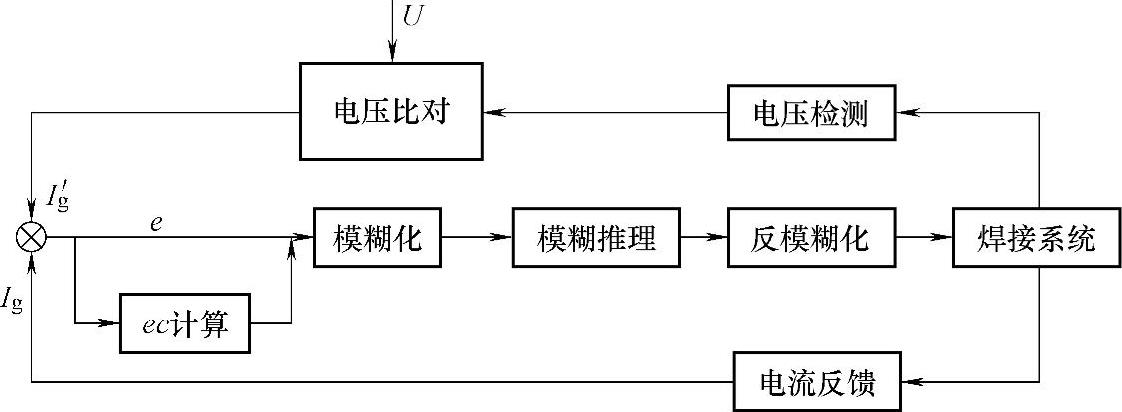

系统通过对多次正常情况下焊接过程中电压参数的采集,将采集数据经由通信模块传输到主计算机中,对电压参数进行分析,得到相应正常的焊接过程电压数据,作为过程电压参照。在其后的焊接过程中,在每半个周波内进行电极间电压测量值同标准值的比对,根据其偏差对焊接设定电流Ig进行调整从而产生Ig′作为焊接电流智能控制的参照。通过对电极间电压参数的监测可以弥补焊接区由于分流产生的热量产生不足。系统总体控制框图如图2-2-116所示。

图2-2-114 DSP主控板照片

图2-2-115 软件总控流程

图2-2-116 铝合金电阻点焊过程智能控制框图

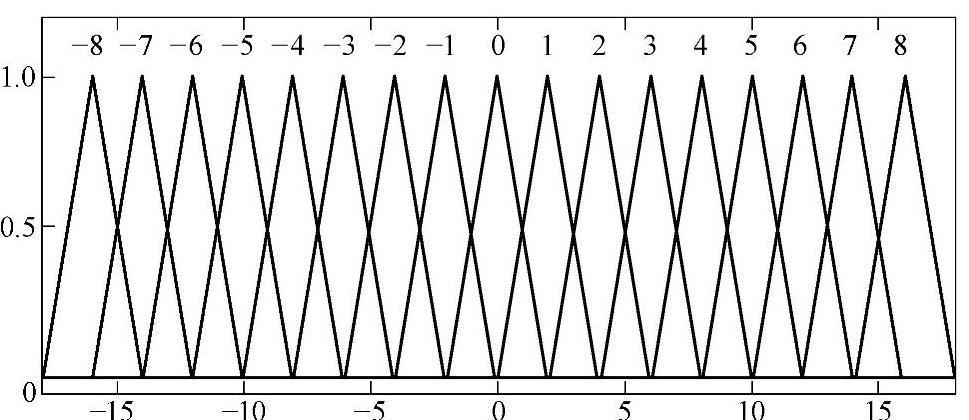

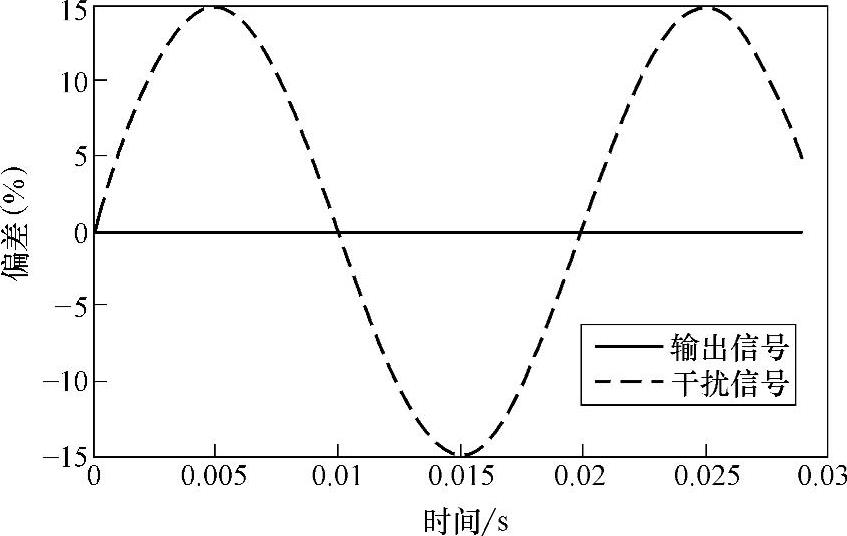

模糊控制可以利用领域专家的操作经验、知识和推理技术及控制系统的信息得出相应的控制动作,在不确定性和非线性的控制中具有很好的鲁棒性。在电流控制子系统中,采用模糊控制中的查表法。选择焊接电流的偏差e和偏差变化率ec作为恒流模糊控制器的输入量,脉冲宽度变化量u作为输出量,从而实现对铝合金电阻点焊电流的智能控制。其中Ig′为经过调整后的电流给定值,If为电流反馈值。本系统的设计目标是在网压波动±15%范围内,焊接电流偏差在±2%。在模糊控制中,随着系统模糊划分细密程度的提高,系统的精度也随着相应的提高,但是系统存储容量及运算时间难以达到过高的模糊划分的要求。本系统电流偏差模糊划分如图2-2-117所示。图2-2-118为系统在偏差为正弦波动在±15%范围内的输出相应曲线,可以看出本系统输出较为稳定,偏差很小。

图2-2-117 电流偏差模糊划分

2007年,罗震等人提出基于数值模拟的点焊接头力学性能的逆过程设计方法,建立了点焊焊接结构的力学性能与熔核尺寸的模型,通过有限元软件进行模拟计算,找到熔核形核所需的电流曲线。

2008年,王蕤采用一套以磁场信号为检测对象,采用磁敏传感器阵列技术采集特征信息的点焊质量检测系统。传感阵列由6个传感单元组成,每个传感单元均是以磁敏电阻锑化铟(InSb)作为探头以及其外围电路组成。磁敏传感单元以其排列方式的不同,分别组成以直线形排列的“一”形磁敏传感阵列;以环形排列的“O”形磁敏传感阵列;以交叉方式排列的“十”形磁敏传感阵列。分别采用这3种阵列对铝合金点焊过程的磁场信号进行检测。以主分量分析(PCA)算法为基础,编制有关传感器阵列数据处理软件提取有关点焊质量特征值,得出焊接磁信号阵列的特征信号与焊点质量之间的关系,以此判断点焊熔核质量。

图2-2-118 模糊系统响应图

2008年,罗保发利用数值仿真出的相变场进行组织分析和预测,探讨铝合金点焊过程中的母材组织、热影响区组织和熔核组织的变化进程。对不同点焊工艺条件下铝合金点焊性能进行分析,主要研究出回火工艺对铝合金点焊性能的影响,实现对铝合金点焊接头质量的控制。

2008年,刘鹏飞以铝合金点焊质量的逆过程检测方法为研究对象,对点焊过程中的特征信息提取、分析技术进行了研究。采用虚拟仪器语言构建了面向多信息融合的智能信息采集系统,采集了电极电压、焊接电流、焊接过程中的声发射和电极位移四个参量数据;应用信号分析理论和非线性动力学理论提取信号的特征值;应用人工智能理论,模式识别理论及应用数学方面的知识,把模糊灰色信息系统、支持向量机和隐形Markov链引入点焊的质量检测中,并讨论了各模型的检测效果及本文提取的各数据特征对模型检出准确率的影响情况;构建了熔核尺寸检测和飞溅检测模型阵列。

有关焊接方法与过程控制基础的文章

7.3.1.2缝焊7.3.1.2缝焊缝焊是用圆盘状旋转的电极,将焊件装配成搭接或对接的接头形式,并置于两滚轮电极之间,电极压紧焊件并转动,配合连续或断续送电,以形成连续焊缝的焊接方法。......

2023-06-24

图2-2-89 复合焊接系统a)复合焊接试验系统 b)工作台复合焊接工艺1)在激光焊参数相同的条件下,LB-RSW的焊接熔深大于单独LBW的焊接熔深,且随着RSW焊接电流的增加而增大。......

2023-06-26

TANDEM双丝焊接系统由两台弧焊电源、两台送丝机、一只双丝焊接专用焊枪及协同控制器等组成。TANDEM双丝焊接的两台弧焊机设定为主从设定模式,通过协同控制器控制两台焊机输出交替脉冲电流,也就是说,当某一个电弧为脉冲电流时,另一个电弧则为基值电流,相互交替。从而避免双电弧之间的相互干扰,实现稳定的双丝脉冲MIG/MAG焊接。......

2023-06-30

目前,逆变式电阻焊机是优先发展的热点。图2-2-95为逆变式电阻焊机原理示意图。同时,电极寿命获得延长。同时,目前已试制出4000A的逆变器。接地检测模块共有两个,称为双重重复接地保护安全系统。而通常电阻焊控制器所使用的恒电流方法是将焊接电流维持在一个预先设定的数值。我们知道,电阻焊时发生的热量等于I2Rt,在CHC中,该热量将被控制到最佳水平。当发生喷溅时,CHC测得的R值显著下降,此时CHC立即......

2023-06-26

它综合了变极性TIG焊和等离子弧焊的优点,具有能量集中、电弧挺度大、一次穿透深度大、焊后变形小等特点,被称为“零缺陷”焊接方法,具有广泛的应用前景。20世纪六七十年代,美国就开始进行变极性等离子弧焊接设备的研制工作,已成功应用于航天飞机外储箱等产品的焊接生产上。其中,变极性等离子弧焊电源是VPPAW焊接技术中的关键环节,必须具备正负半波的通电时间和电流幅值、频率等均可独立调节的能力。......

2023-06-26

通常将焊接电流在30A以下的熔入型等离子弧焊称为微束等离子弧焊。微束等离子弧是等离子弧的一种。微束等离子弧焊电源使用时是采用正极性接法,一般采用氩气作为工作气体。微束等离子弧焊的焊接参数主要是焊接电流、焊接速度、工作气体流量、保护气体流量、电弧长度、喷嘴直径、喷嘴通道比和钨极的内缩量等,它们对焊缝的形状和焊接质量都有影响。......

2023-06-26

表2-2-62 典型的点焊机和凸焊机的主要技术参数注:表中未特别注明的“钢”指低碳钢。表2-2-63 典型缝焊机主要技术参数表2-2-64 典型对焊机的主要技术参数应该指出,近年来国内电阻焊设备的研发和生产发展很快,设备外观造型、制造工艺、品种齐全性和多样性,尤其是设备的机械、供电和控制装置均全面得到提高,形成逐步和国际技术接轨的势头,取得很大的成绩。......

2023-06-26

电阻焊是工件组合后通过电极施加压力,利用电流通过接头的接触面及邻近区域产生的电阻热进行焊接的方法,属压焊。据统计,电阻焊方法已占整个焊接工作量的1/4左右,并有继续增加的趋势。本章主要介绍电阻焊中广为应用的点焊和闪光对焊,适当介绍凸焊、缝焊及电阻对焊,高频焊在5.1节中另做详细介绍。①指矩形波闪光对焊;②指冲击闪光焊;③指含其中对接形式垫箔缝焊。......

2023-06-26

相关推荐