供电装置 供电装置又称主电力电路,由电阻焊变压器,功率调节机构级数换接器、主电力开关、焊接回路等组成。......

2023-06-26

电极是电阻焊机上的一个关键易损耗零件,正确选用电极是获得优质接头、提高生产率的重要手段。

电极的功用主要包括向焊接区传输电流;向焊接区传递压力;导散焊件表面及焊接区的部分热量;调节和控制电阻焊加热过程中的热平衡;将工件定位、夹持于适当位置等。

实际生产中应注意,不只是由于电极工作端面变形的加粗量超过规定才予以修整,而往往是由于电极与焊件表面发生粘损这一恶性循环现象,将使焊接生产不能继续进行。产生这一现象的原因主要与电极处于苛刻的焊接工艺条件有关。因此应对电极材料、电极形式、焊接对象(材质及结构)、焊机类型等因素进行综合考虑。

1.电极材料

对电极材料的要求有以下方面:有足够的高温硬度与强度,再结晶温度高;有高的抗氧化能力并与焊件材料形成合金的倾向小;在常温和高温都有合适的导电、导热性;具有良好的加工性能等。

有关电阻焊电极材料的国内外标准较多,(如JB/T 4281—1999、HB 5420—1989和JB/T7598—2008等),标准中对材料进行了分类,规定了化学成分、物理和力学性能要求。但是,电极材料的选取需要兼顾它的多方面性能,即要根据不同的被焊材料、结构电阻焊方法综合考虑。例如在焊接不锈钢或其他高温合金时,由于需要施加较大的焊接力,选择电极材料时应重点保证它的高温强度和耐磨硬度,适当降低对电导率和热导率的要求;而在点焊铝合金类高电导率和热导率材料时,选用电极材料就应重点保证具有高的电导率和热导率,适当降低对材料高温强度和硬度要求,并减少电极与焊件的粘连等。

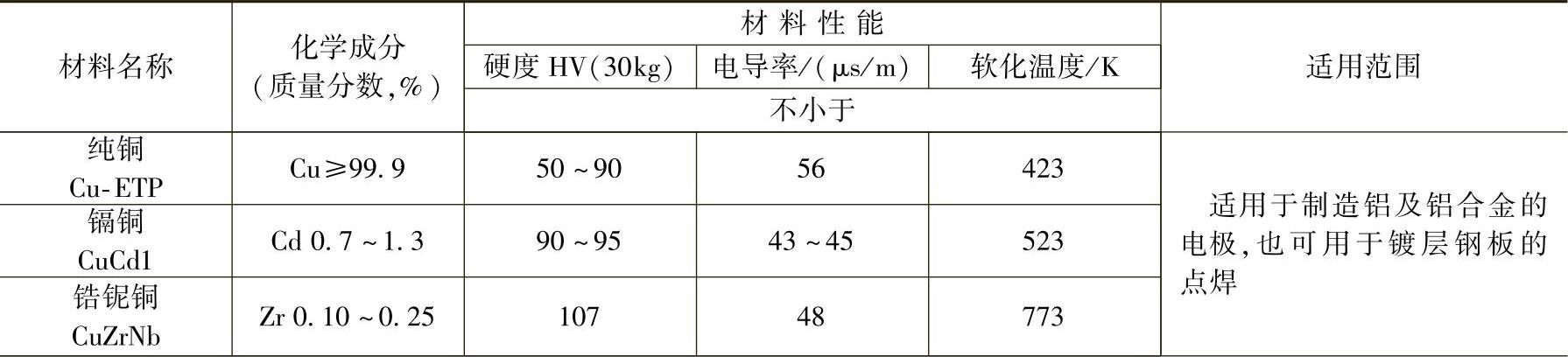

目前,实际生产中常用电极材料和适用范围见表2-2-65,供选用时参考。

表2-2-65 常用电极材料的成分及性能

(续)

注:1.钨、钼、W75Cu、W78Cu、WC70Cu和W65Ag为烧结材料,其余材料均为冷拔棒和锻件。

2.对于硬度,锻件取低限,直径小于25mm的冷拔棒取高限。

3.HV(30kg)是指加30kg砝码的HV值。

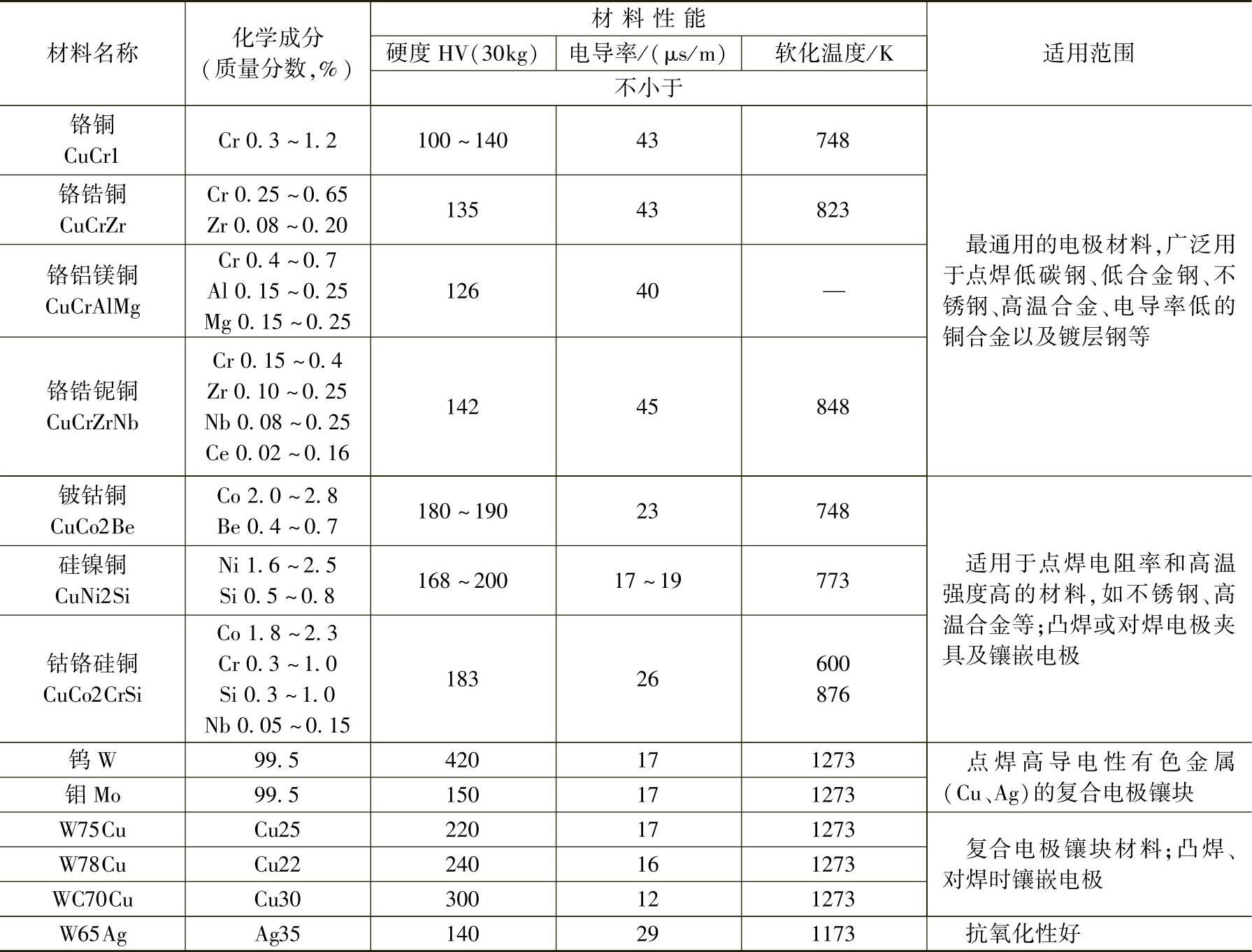

随着现代工业生产中自动焊机、焊接机器人的大量使用,电阻焊在高速、高节拍下完成,对电极材料的强度、软化点和导电性能等提出了更高的要求,颗粒强化铜基复合材料(又称弥散强化铜)作为新型电极材料受到重视,这是一种在铜基体中加入或通过一定的工艺原位生成微细、弥散分布、具有良好热稳定性的第二相粒子,该粒子可阻碍位错运动,提高材料的室温强度,同时可以阻碍再结晶的发生,从而提高了材料的高温强度,如Al2O3/Cu、TiB2/Cu复合材料。目前,可采用内氧化法和机械合金化法制取弥散强化铜。

国内外典型的弥散强化铜电阻焊电极材料见表2-2-66。

表2-2-66 新型电极材料的成分及性能

2.电极结构

电阻焊电极根据工艺方法不同,可分成点焊电极、凸焊电极、缝焊电极和对焊电极四种。

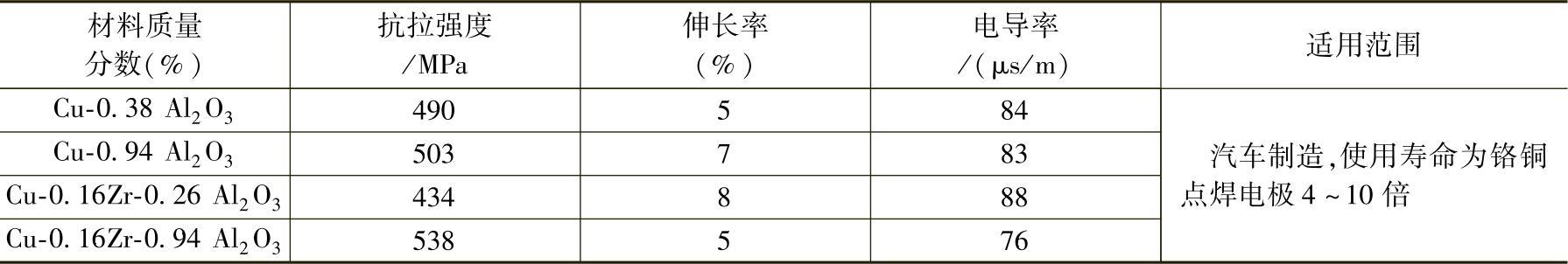

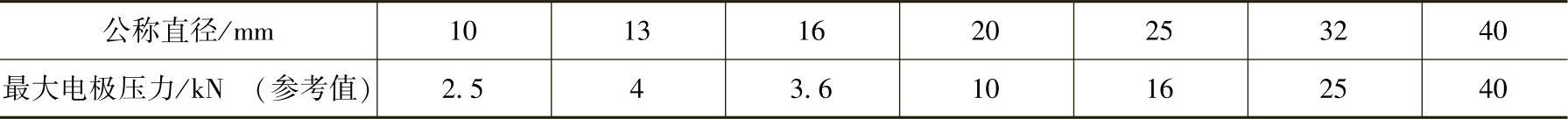

(1)点焊电极 点焊常用电极如图2-2-65所示。电极的公称直径D根据标准规定其系列为10mm、13mm、16mm、20mm、25mm、32mm、40mm,对于这些直径为D的电极,其最大电极力应符合表2-2-67的要求,且当D≤25mm时,电极尾部锥度为1∶10;当D>25mm时,锥度为1∶5。

图2-2-65 点焊常用电极头形式

a)平面形(F型) b)圆锥形(C型) c)尖头形(P型) d)球面形(R型) e)偏心形(E型) f)帽状电极 g)球铰链平衡电极h)复合电极

表2-2-67 电极公称直径与最大电极压力的关系

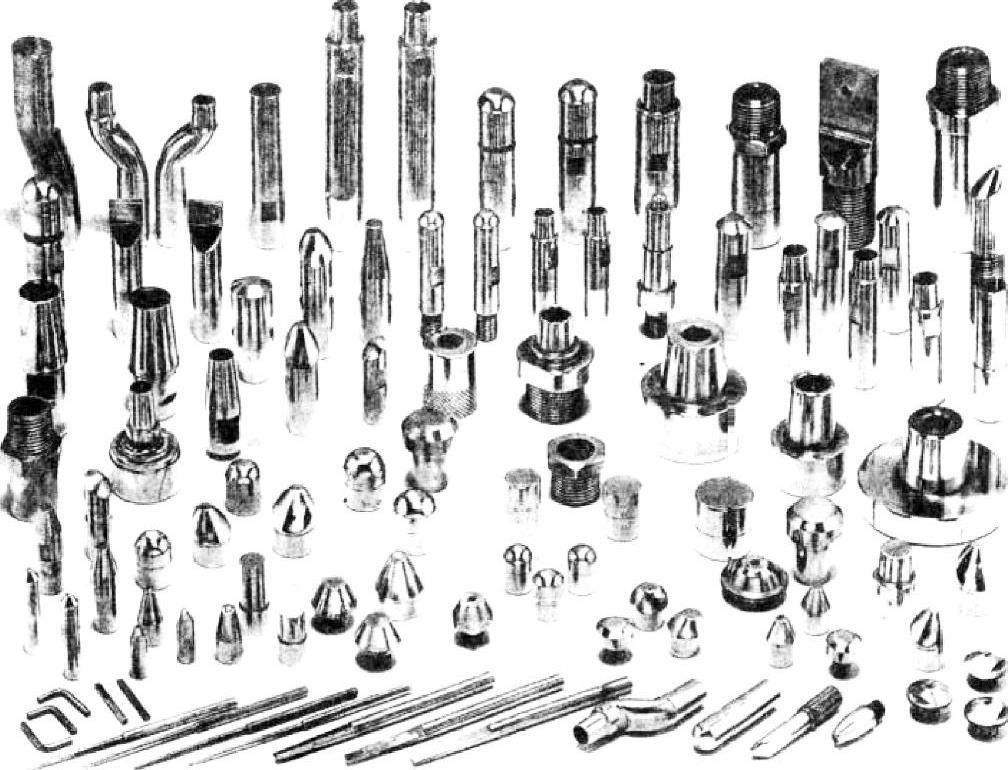

应该指出,根据焊接部位的可达性,允许电极设计成适当形状(如弯曲形等),但应保证具有良好的冷却效果和避免与焊件在非点焊部位相碰而产生分流。常用电极如图2-2-66所示。

图2-2-66 点焊电极实物

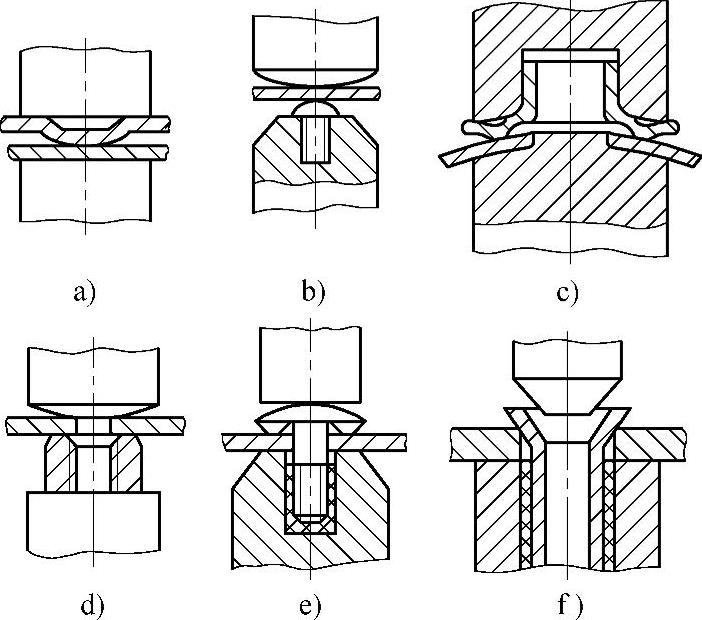

(2)凸焊电极 凸焊常用电极是平面、球面或曲面电极以及工作端面与工件外形相适应的电极,如图2-2-67所示。

局部位置的多点凸焊采用大平头棒状电极;有时为克服各凸点间的压力不均衡,采用可转动电极(见图2-2-68)。

图2-2-67 单点凸焊用电极

图2-2-68 可转动的凸焊电极

1—枢轴 2、7—上、下座板 3—铜分路 4、6—上、下电极 5—工件

凸焊时为保证上、下两个焊件的定位,经常需要使用一些定位夹具,有些夹具是单独的,有些是和凸焊电极制成一体的,如图2-2-69所示。

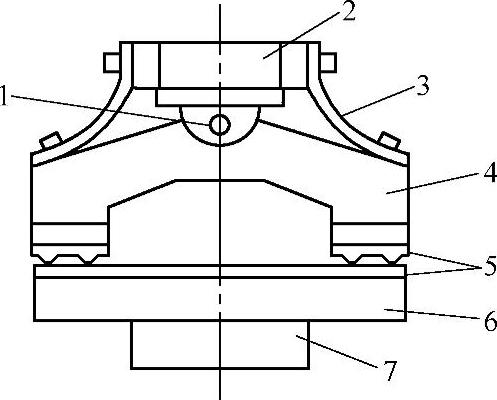

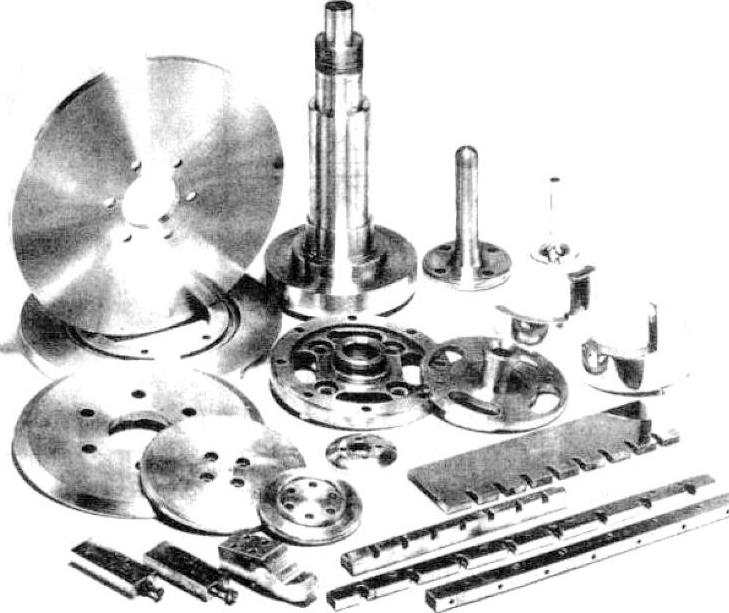

(3)缝焊电极 缝焊电极又称滚轮电极或焊轮,其基本结构如图2-2-33所示。缝焊电极(含轴)实物照片如图2-2-70所示。

图2-2-69 专用的凸焊电极和夹具

1—上电极 2—焊件 3—下电极 4—绝缘体 5—螺母 6—定位销 7—弹簧 8—夹持件 9—螺栓

图2-2-70 缝焊电极(含轴)实物照片

部标规定缝焊电极外径系列为100mm、112mm、125mm、140mm、160mm、180mm、200mm、224mm、250mm、280mm和315mm等,常用尺寸为180~250mm,原则上在被焊工件结构尺寸允许的情况下,缝焊电极直径应尽可能大;厚度B和工作面宽度H与焊件的板厚δ有如下经验关系:平面形B=H=2δ+2mm;单边倒角和双边倒角形B=4δ+2mm,H=2δ+2mm,α=30°~60°;球面形δ=0.5~1.5mm时,R=50mm;δ=1.5~2mm时,R=75mm。使用中允许工作宽度变化量ΔH<10%H,球面形则ΔR<15%R。

上述缝焊电极均采用外部注水冷却,以减小端面磨损及焊件变形。近年来为减小焊件搭边尺寸,减轻焊件结构重量、减少电极消耗、提高焊接电流密度,开始采用薄形电极,厚度仅为普通缝焊电极的1/3,但这种电极需采用内部强制冷却方式。

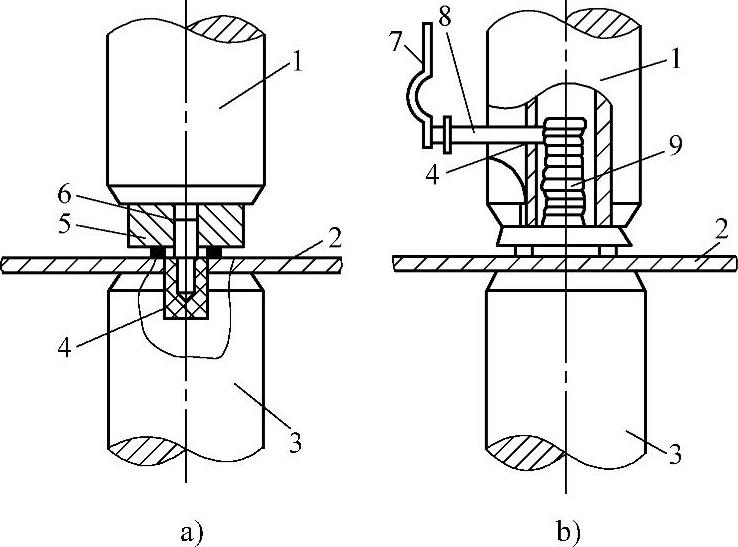

(4)对焊电极 对焊电极钳口形状、尺寸通常根据不同的焊件形状和尺寸来考虑,如图2-2-71所示。

V形钳口(见图2-2-71a)常用来焊接直径不大的圆棒和圆管,而在焊件直径较大时,为防止焊件打滑和表面烧伤应采用半圆形钳口(见图2-2-71b),但其表面应与焊件直径的半圆周相吻合;平板形钳口主要用于板材对焊,为增大摩擦力,可用一对不导电的钢制钳口和导电钳口(电极)同时加压(见图2-2-71d)。在焊接厚度小于1mm的薄板时,铜电极上面的钳口有时做成斜面形,以保证夹紧力的集中(见图2-2-71c)。

有关焊接方法与过程控制基础的文章

制动电阻的选择,包括阻值及容量的计算,可按下述方法及步骤进行:1)制动力矩的计算。在进行再生制动时,即使不加耗电的制动电阻,电动机内部也会有20%的铜损被转换为制动转矩。考虑到这个因素,可以先按式初步计算制动电阻的预选值。有制动晶体管和制动电阻组成的放电回路中,其最大电流受制动晶体管本身的允许电流IC的限制。电动机减速模式不同时,制动电阻额定功率的选择是不同的。......

2023-06-19

目前,逆变式电阻焊机是优先发展的热点。图2-2-95为逆变式电阻焊机原理示意图。同时,电极寿命获得延长。同时,目前已试制出4000A的逆变器。接地检测模块共有两个,称为双重重复接地保护安全系统。而通常电阻焊控制器所使用的恒电流方法是将焊接电流维持在一个预先设定的数值。我们知道,电阻焊时发生的热量等于I2Rt,在CHC中,该热量将被控制到最佳水平。当发生喷溅时,CHC测得的R值显著下降,此时CHC立即......

2023-06-26

选择GMAW设备的一般原则如下。2)按自动化程度和使用的焊接电流选用焊枪和负载持续率。选择焊枪时还应注意实际焊接电流应小于焊枪的额定电流,负载持续率应满足实际焊接需要。批量大时,可考虑选用焊接专用机;批量小时,应尽量选用通用设备。5)对产品质量有严格要求时,可采用数字化焊机便于应用软件进行联网监控。6)设备应满足现场使用条件,如水、电的供应条件。......

2023-06-25

7.3.1.2缝焊7.3.1.2缝焊缝焊是用圆盘状旋转的电极,将焊件装配成搭接或对接的接头形式,并置于两滚轮电极之间,电极压紧焊件并转动,配合连续或断续送电,以形成连续焊缝的焊接方法。......

2023-06-24

表2-2-62 典型的点焊机和凸焊机的主要技术参数注:表中未特别注明的“钢”指低碳钢。表2-2-63 典型缝焊机主要技术参数表2-2-64 典型对焊机的主要技术参数应该指出,近年来国内电阻焊设备的研发和生产发展很快,设备外观造型、制造工艺、品种齐全性和多样性,尤其是设备的机械、供电和控制装置均全面得到提高,形成逐步和国际技术接轨的势头,取得很大的成绩。......

2023-06-26

据估计,在各汽车制造厂对整体式车身进行的焊接中,有90%~95%都采用电阻定位焊。电阻定位焊还广泛应用于汽车遮阳顶的安装和汽车的改装。电阻定位焊适用于焊接整体式车身上要求焊接强度好、不变形的薄型零部件。电阻定位焊的焊接强度与电极施加在金属件上的压力有直接的关系。电阻定位焊时电流与压力之间是相互关联的,必须注意同时调节,焊接质量才能得以保证。加压时间是电阻定位焊极为重要的因素。......

2023-08-10

相关推荐