电阻焊是工件组合后通过电极施加压力,利用电流通过接头的接触面及邻近区域产生的电阻热进行焊接的方法,属压焊。据统计,电阻焊方法已占整个焊接工作量的1/4左右,并有继续增加的趋势。本章主要介绍电阻焊中广为应用的点焊和闪光对焊,适当介绍凸焊、缝焊及电阻对焊,高频焊在5.1节中另做详细介绍。①指矩形波闪光对焊;②指冲击闪光焊;③指含其中对接形式垫箔缝焊。......

2023-06-26

闪光对焊(Flash Butt Welding,FBW)是指将工件装配成对接接头,接通焊接电源,并使其端面逐渐移近达到局部接触,利用电阻热加热这些接触点(产生闪光),使端面金属熔化,直至端部在一定深度范围内达到预定温度时,迅速施加顶锻力完成焊接的方法。闪光对焊又可分为连续闪光对焊和预热闪光对焊。

1.闪光对焊基本原理

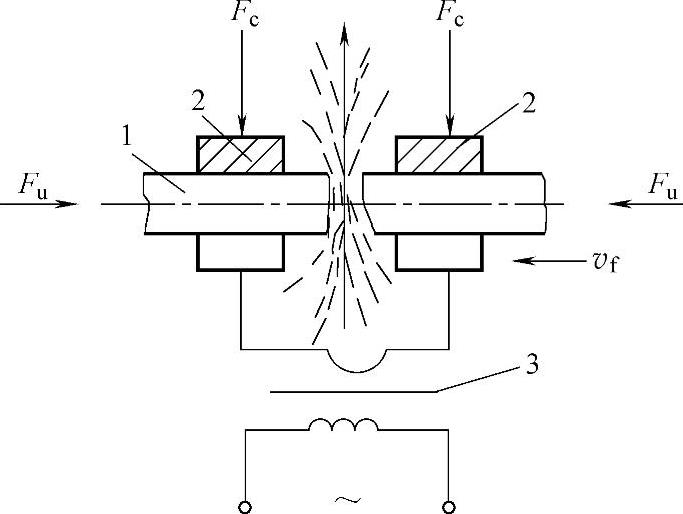

(1)闪光对焊接头的形成 闪光对焊的原理和接头形成如图2-2-35所示。可简述为,将焊件1夹紧于夹钳电极2中,接通阻焊变压器3,移动夹钳并使两工件端面轻微接触,形成许多接触点。电流通过时,接触点熔化,成为连接两端面的液体金属过梁。由于过梁中的电流密度极高,使过梁中的液体金属蒸发,过梁爆破。随着动夹钳的缓慢推进,过梁也不断产生与爆破。在蒸汽压力和电磁力的作用下,液态金属微粒不断地从对口间喷射出来,形成火花急流——闪光。在此过程中工件逐渐缩短,端头温度也逐渐升高,过梁的爆破速度将加快,动夹钳的推进速度也必须逐渐加大。在

图2-2-34 对焊应用举例

a)钢轨 b)管道 c)汽车轮辋 d)链环 e)万向轴壳 f)汽车后桥壳体 g)连杆 h)拉杆 i)特殊形状零件 j)排气阀 k)刀具

图2-2-35 闪光对焊原理

1—焊件 2—夹钳电极 3—阻焊变压器 Fc—夹紧力 Fu—顶锻力 vf—闪光速度

闪光过程结束前必须使整个端面形成一层液态金属层,并在一定深度上使金属达到塑性变形温度。此时,动夹钳突然加速,对工件施加足够的顶锻力,对口间隙迅速减小,过梁停止爆破,随即切断电源,封闭工件端面的间隙和过梁爆破后留下的火口。同时,挤出端面的液态金属及氧化夹杂,使洁净的塑性金属紧密接触,并使接头区产生一定的塑性变形,以促进再结晶的进行,形成共同晶粒,获得牢固的接头。闪光对焊时,在加热过程中虽有熔化金属,但实质上是塑性状态下的固相焊接。

(2)闪光对焊的热源及加热特点 闪光对焊时的热源是焊接区析出的电阻热。由于夹钳电极对焊件的夹紧力很大,所以电极与焊件间接触电阻很小。同时,该电阻又远离接合面,其析热对加热过程所起的作用很小,可忽略不计。故

焊件内部电阻2rw可由下式确定:

式中 m——趋肤效应系数;

ρT——焊接区金属的电阻率,是温度的函数,单位为Ω·mm;

l——焊件的调伸长度,单位为mm;

S——焊件的截面积,单位为mm2。

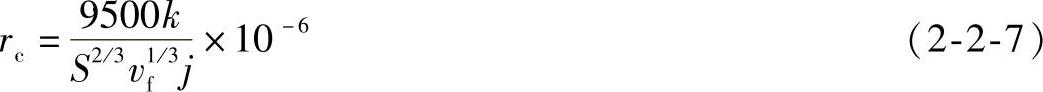

接触电阻rc即为两焊件端面间液体金属过梁的总电阻,其大小取决于同时存在的过梁数目、其横截面面积以及各过梁上电流线收缩所引起的电阻增加,可由下面经验公式确定:

式中 k——考虑钢材性质的系数,对于碳钢、低合金钢,k=1;对于奥氏体钢,k=1.1;

S——焊件的截面积,单位为cm2;

vf——闪光速度,单位为cm/s;

j——电流密度,单位为A/mm2。

闪光对焊时动态电阻的变化规律如图2-2-36所示。接触电阻rc较大并在闪光过程中始终存在,随着闪光过程的进行,零件的接近速度加大、过梁数目和横截面积增大,导致rc减小;焊件内部电阻2rw由于闪光时的加热而增大,但始终小于rc。同时,由于rc的降低超过2rw的增加,故总电阻r呈下降趋势。顶锻开始时由于两零件端面相互接触,液态过梁突然消失,因而r急剧下降,以后的变化规律同于2rw。由于电阻的上述特点,闪光对焊时接触电阻rc对加热起主要作用,其产生的热量占总析出热量的85%~90%。

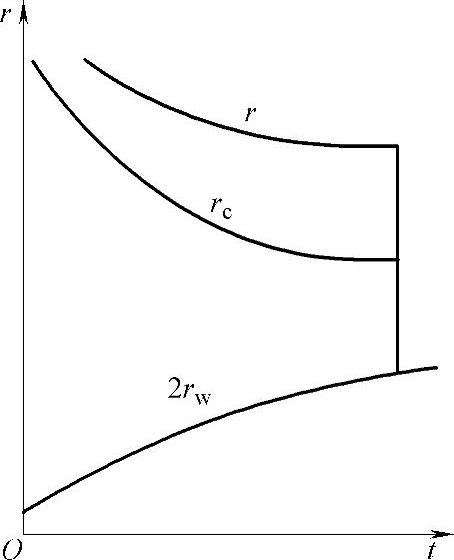

焊接区的温度分布是析热与散热的综合结果,闪光对焊的温度分布如图2-2-37所示。闪光过程中焊件逐层地被熔化,对口及邻近区域温度升高,曲线A表示对口端面的温度变化规律;曲线族B表示不同熔化量时沿焊件长度获得的温度分布。应该注意,当闪光进行到Δf′时沿焊件长度的温度场进入准稳态,理论上讲此时即可转入顶锻阶段,但考虑到毛坯加热的不均匀性及端面下料误差等因素,实际焊接中还应将闪光继续进行,达到工艺上所要求的闪光留量Δf(Δf应比Δf′大50%~100%);预热闪光对焊,在连续闪光之前先进行预热,然后再进行闪光和顶锻。通过预热提高了焊件端面温度,减小温度梯度并使闪光很快进入准稳态(Δf″<Δf′),加热终了时其温度分布比较平缓。

图2-2-36 闪光对焊时电阻 rc、2rw、r的变化

图2-2-37 闪光进行时沿焊件的温度分布

a)连续闪光对焊 b)预热闪光对焊 c)连续闪光终了时的温度分布 Δf—闪光留量 Δf′、Δf″—刚到达准稳态时的闪光留量Tpr—预热温度

2.闪光对焊一般工艺

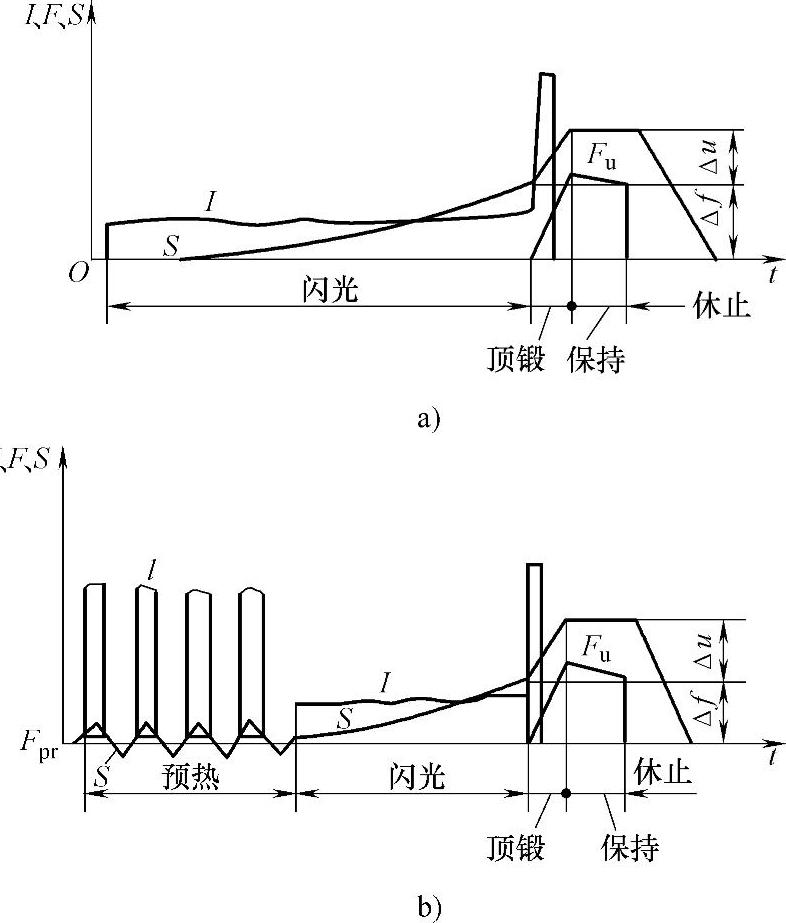

(1)闪光对焊焊接循环 连续闪光对焊焊接循环由闪光、顶锻、保持、休止等程度组成(见图2-2-38a),其中闪光、顶锻两个连续阶段组成连续闪光对焊接头形成过程,而保持、休止等程序则是对焊操作中所必需的。预热闪光对焊,是在上述焊接循环中增设有预热程序(或预热阶段)。预热方法有电阻预热和闪光预热两种,图2-2-38b是电阻预热的闪光对焊焊接循环。

闪光对焊时,为获得优质接头,应做到以下方面:

1)闪光阶段结束时:对口处金属尽量不被氧化,这就要求闪光应进行得稳定而又激烈,尤其应控制好从闪光后期至顶锻开始瞬间,闪光不能中断和应有更高频率的过梁爆破。同时,也应控制好闪光过程中工件不应产生短路,否则将使端面局部过热;在对口及其附近区域获得一合适的温度分布,即沿对口端面加热均匀。沿零件长度获得合适的温度分布。端面上有一层较厚的液态金属层。

2)顶锻阶段结束时:应使对口及其邻近区域获得适当的塑性变形,该变形量将使闪光阶段氧化的金属尽量排挤到飞边中去,并促进焊缝再结晶过程。

3)预热阶段结束时:沿整个焊件端面(尤其是展开形焊件,例如板材等)得到均匀的预热,并达到所需的温度值(例如,对于钢为1073~1173K)。

图2-2-38 闪光对焊焊接循环

a)连续闪光对焊 b)预热闪光对焊(电阻预热) I—电流 F—压力 S—行程(位移) Fpr—预压力 Fu—顶锻力

(2)闪光对焊焊接参数及选择 闪光对焊焊接参数选择适当时,可以获得几乎与母材等性能的优质接头。主要焊接参数有调伸长度、闪光留量、闪光速度、闪光电流密度(属闪光阶段);顶锻留量、顶锻速度、顶锻力、夹紧力(属顶锻阶段);预热温度、预热时间(属预热阶段)等。

1)调伸长度l:焊件从静夹具或活动夹具中伸出的长度,又称调置长度。它的作用是保证必要的留量(焊件缩短量)和调节加热时的温度场,可根据焊件断面和材料性质选择:

①l=(0.7~1.0)d(d为圆材直径或方材边长)。

②l=(4~5)δ(δ为板材厚度,δ=1~4mm)。

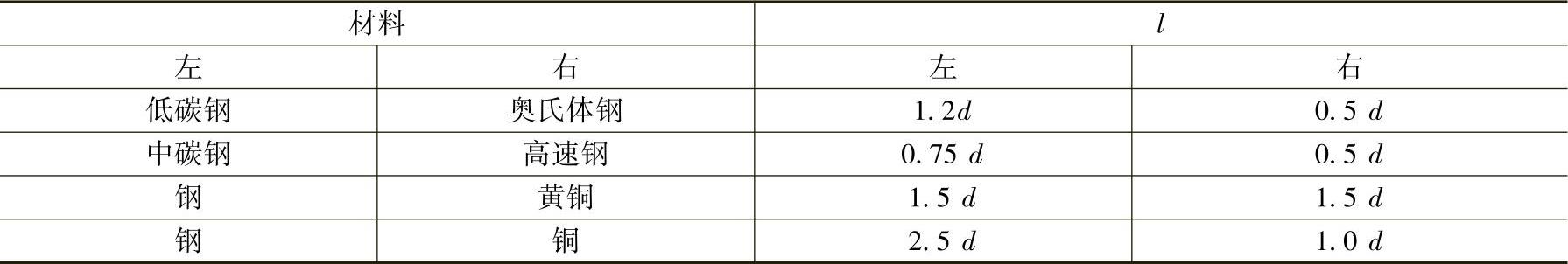

③异种材料闪光对焊时l的选择参考表2-2-36。

表2-2-36 异种材料对焊时l的选择

2)闪光留量Δf:闪光对焊时,考虑焊件因闪光而减短的预留长度,又称烧化留量。它是一重要的加热参数,可使沿焊件长度获得合适的温度分布(见图2-2-37),应根据材料性质、焊件截面尺寸和是否采取预热等因素来选择。通常,Δf占总留量的70%~80%,Δu为顶锻留量;预热闪光焊时Δf可缩短到总留量的1/3~1/2。

3)闪光速度vf:在稳定闪光条件下,零件的瞬时接近速度即动夹具的瞬时进给速度,又称烧化速度。它是一加热参数,只要按事先给定的动夹具位移曲线S变化,即可获得最佳加热效果。S应为

式中 Kf——系数,低碳钢为0.5~1.5,高合金钢多为2.5~3.0;

t——闪光时间;

b——指数,低碳钢为2.0,高合金钢为2.5。

低碳钢连续闪光对焊时,平均闪光速度为0.8~1.5mm/s,顶锻前闪光速度为4~5mm/s。预热闪光对焊时,平均闪光速度为1.5~2.5mm/s。

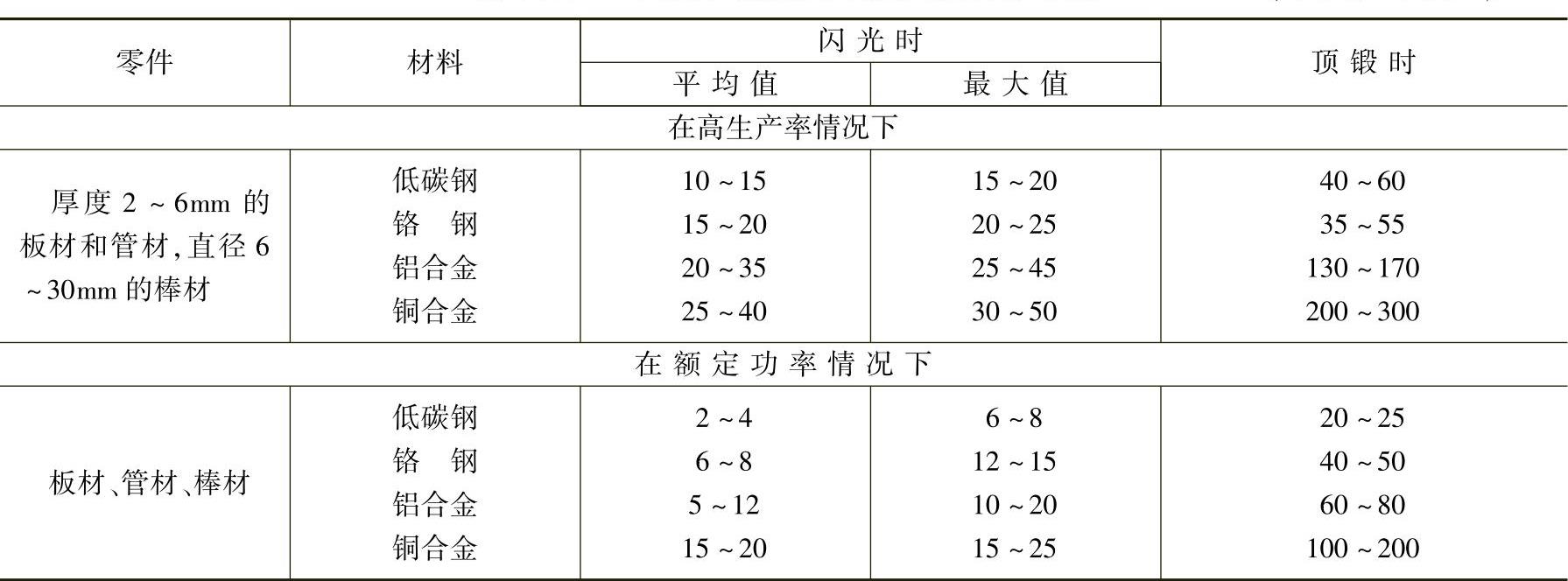

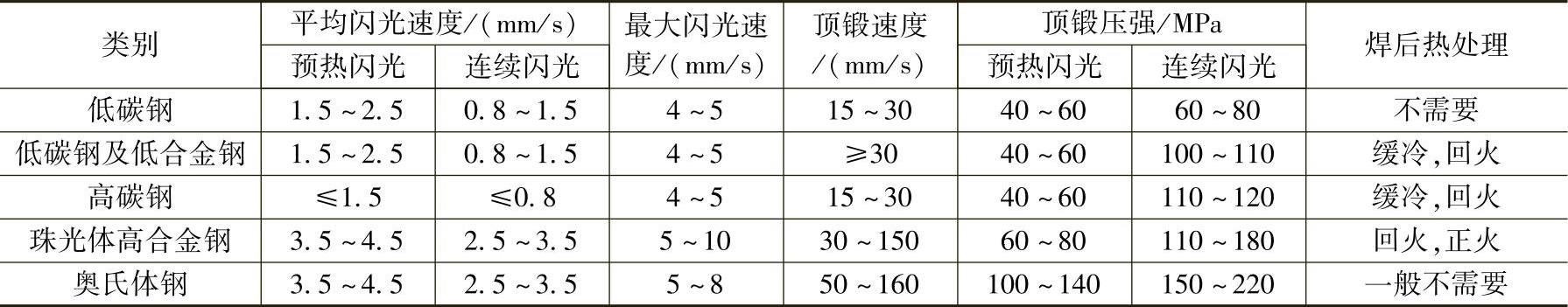

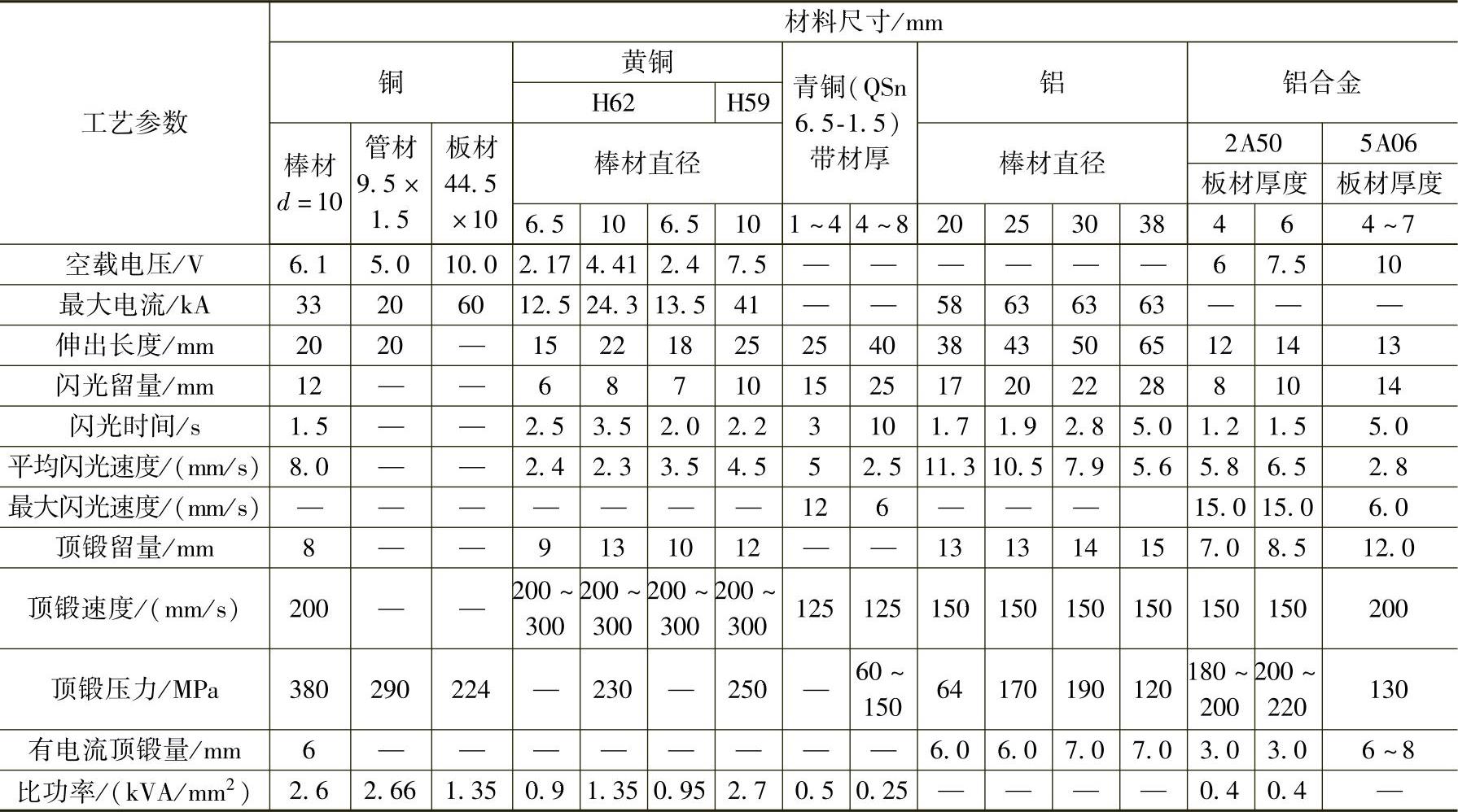

4)闪光电流密度jf(或二次侧空载电压U20)jf(或U20)对加热有重大影响,在实际生产中是通过调节U20来实现的,U20一般在1.5~14V之间。其选择原则应是保证稳定闪光条件下尽量选用较低的U20。同时,jf的选择又与焊接方法、材料性质和焊件截面尺寸等有关,例如,连续闪光对焊,导电导热性良好的材料,展开形截面的焊件,jf应取高值;预热闪光对焊,大截面焊件,jf应取低值;预热闪光对焊,大截面焊件,jf应取高值;预热闪光对焊大截面焊件,jf应取低值,见表2-2-37。

表2-2-37 闪光和顶锻时电流密度的参考值 (单位:A/mm2)

5)顶锻留量Δu:闪光对焊时,考虑两焊件因顶锻缩短而预留的长度称顶锻留量。它影响液态金属、氧化物的排出及塑性变形程度,通常Δu略大些有利,可根据材料性质、焊件截面尺寸等因素来选择。通常,Δu占总留量的20%~30%,其中有电顶锻量约为无电顶锻量的0.5~1.0倍;焊铝合金时Δu值比焊同截面尺寸钢时约大50%。同时,小截面或薄壁铝件焊接时,为避免过热还应限制其有电顶锻时间不应超过0.06s。

6)顶锻速度υu:闪光对焊时,顶锻阶段动夹具的移动速度称顶锻速度,它是获得优质接头的重要参数。通常υu略大些有利,因为足够高的υu能迅速封闭对口端面间隙、减少金属氧化,在高速状态下可较容易地排除液态金属和氧化夹杂,使纯净的端面金属紧密贴合,促进交互结晶。如果υu较小,不仅使闭合间隙和塑性变形所需时间增长,而且由于对口金属温度早已降低,导致去除和破坏氧化膜变得困难。υu的最小平均值:对低碳钢为60~80mm/s;对高合金钢为80~100mm/s;对铝合金为150~200mm/s;对铜为200~300mm/s。当采用强迫变形模式时,υu可降低。

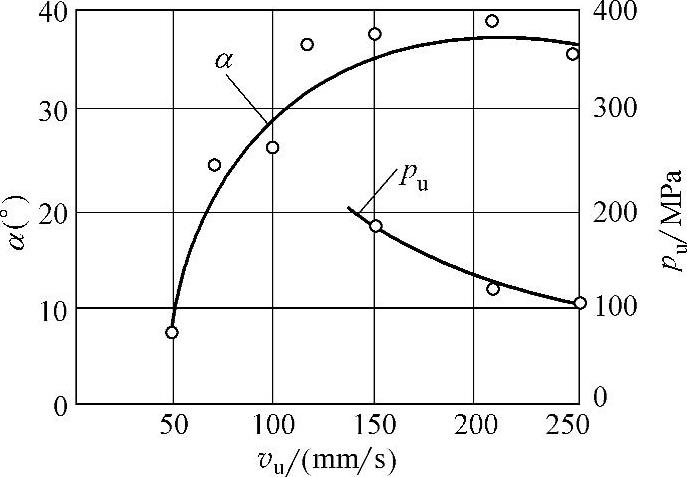

随着顶锻速度增加,铝合金对焊接头的塑性显著提高(见图2-2-39)。当υu足够高时获得的优质接头宏观组织形貌如图2-2-40所示。同时,随着顶锻速度增加,顶锻压力pu也可降低。

图2-2-39 铝合金接头弯曲角α与顶锻速度vu的关系

图2-2-40 铝合金优质接头宏观组织形貌(金属纤维流线形态)

7)顶锻力Fu:闪光对焊时,顶锻阶段施加给焊件端面上的力,常用单位面积上压力pu来表示。它主要影响对口塑性变形程度,且为一从属参数,但其过大或过小均会使接头冲击韧度明显降低。pu的大小与顶锻速度υu有关(见图2-2-39)。表2-2-38列出了各种材料顶锻压力pu的参数值。

8)夹紧力Fc:Fc是为防止焊件在夹钳电极中打滑而施加的力。它与顶锻力Fu及焊机结构有关,当焊机为有顶座结构时,Fc可大为降低。如果焊机为无顶座结构,此时夹紧力应为

Fc≥KcFu (2-2-9)

式中 Kc——夹紧系数(0.8~4.0)。

夹紧系数Kc与电极、焊件材料及其表面状态、顶锻模式等有关。例如,NiCu电极焊热轧钢板Kc=2.3,焊酸洗钢板Kc应提高15%;焊铝合金自由成形Kc=2.7,而强迫成形并切除毛刺时Kc=1.7。

9)预热温度Tpr:Tpr与材料性质、焊件断面尺寸等因素有关。Tpr过高,会使接头韧性、塑性降低;Tpr太低,会使闪光困难、加热区变窄而不利于顶锻塑性变形。低碳钢的预热温度Tpr≈1073~1173K,而在对焊大截面(10000~20000mm2)厚壁管时,预热温度可适当提高Tpr≈1373~1473K。

10)预热时间tpr:tpr与材料性质、焊件截面尺寸、焊机功率等因素有关,其取值大小所带来的影响与预热温度Tpr相似。

表2-2-38 各种材料闪光对焊顶锻压力参考值

综上所述,闪光对焊焊接参数的选择应从技术条件出发,结合焊件材料性质、截面形状及尺寸、设备条件和生产规模等因素综合考虑。一般可先确定工艺方法,然后参照推荐的有关数据及试验资料初步选定焊接参数,最后由工艺试验并结合接头性能分析予以确定。

(3)工件准备 闪光对焊的工件准备包括:端面几何形状、毛坯端头的加工和表面清理。

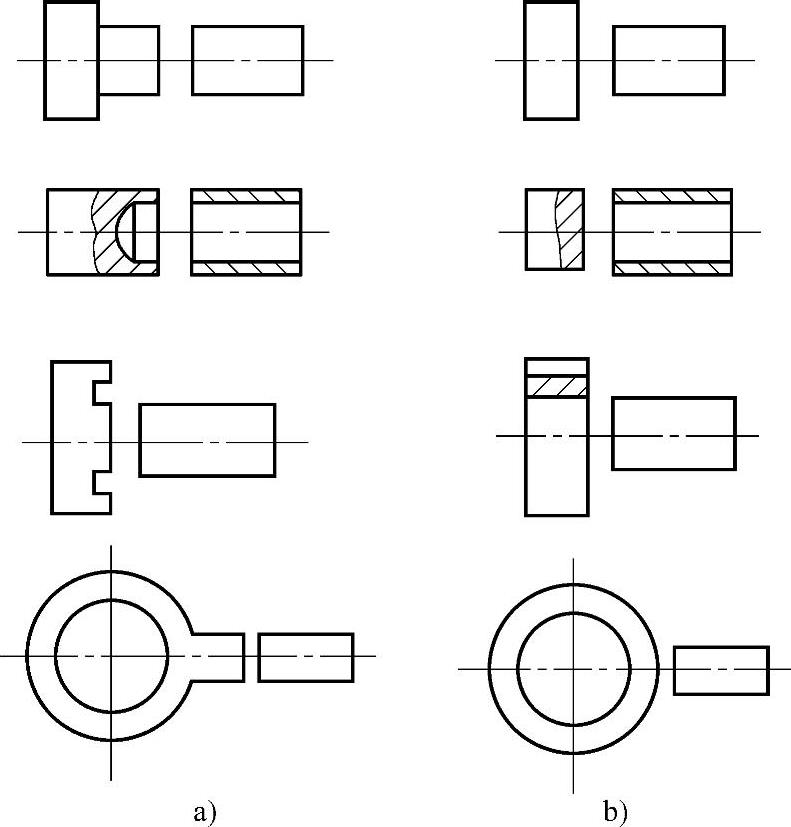

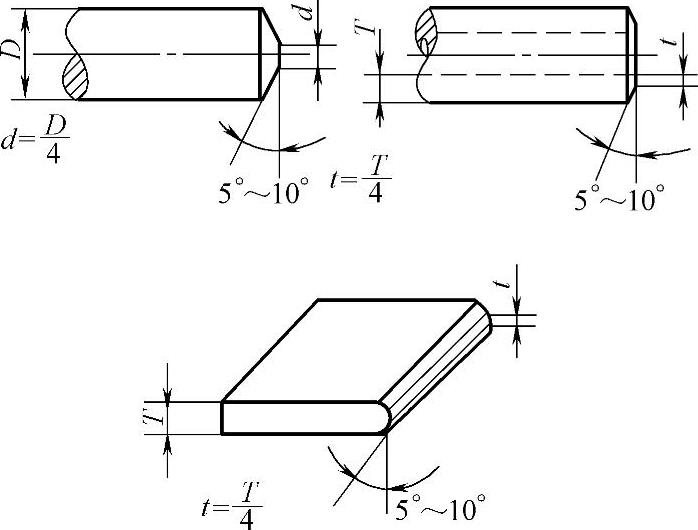

闪光对焊时,两工件对接面的几何形状和尺寸应基本一致(见图2-2-41),圆形工件直径不超过15%,方形工件和管形工件尺寸差不超过10%。工件断面大时,可将其中一个工件端部倒角,使电流密度增大,易于激发闪光,使之可不用预热或可不必提高闪光初期二次电压的工艺要求,图2-2-42是推荐的棒、管、板材的倒角尺寸。端面加工可采用机加工或切割。

闪光对焊对端面的清理要求不严,但与夹钳电极接触表面应严格清理,清理方法可为砂轮、钢丝刷等机械清理,也可以用酸洗。

焊前对焊夹钳电极的正确选用和焊接过程中维护修理,也是一个重要条件,可参阅第2篇2.5.3节的相关内容。

图2-2-41 闪光对焊的接头形式

a)合理 b)不合理

图2-2-42 大断面工件端部的倒角尺寸

3.常用金属材料的闪光对焊

判断金属材料闪光对焊焊接性的主要标志如下:

②高温屈服强度大的金属材料,其焊接性较差。

③对热循环较敏感,即易生成与热循环作用有关缺陷(淬硬、裂纹、软化和氧化夹杂等)的材料,其焊接性较差。

④液-固相线温度区间宽的材料,其焊接性较差。因为结晶温度区间宽使半熔化区增大,即液体金属层下固相表面不平度大,需要较大的Fu和Δu,否则对口中易残留凝固组织、缩松和裂纹。

⑤对口端面生成高熔点氧化物的材料,其焊接性较差,这些氧化物主要是Cr、Al的氧化物。

当然,评定某一金属材料闪光对焊焊接时,应综合、全面地考虑以上诸因素。

(1)低碳钢的闪光对焊低碳钢闪光对焊焊接性良好。对焊接头中会存在不同程度的过热,产生的魏氏组织将使接头塑性有所降低,但在一般使用条件下是允许的;严重过热时,可通过常化或退火处理消除。焊接参数不当时会在接头中产生过烧,这是低碳钢对焊时应予避免的缺陷,因为它使接头塑性急剧降低,而且又无法通过焊后热处理来改善。低碳钢板材闪光对焊接头中有时会有片状或棒状的氧化物夹杂。管材闪光对焊接头中氧化物夹杂常呈大面积的覆盖层。氧化物夹杂虽然对接头强度无显著影响,但却使塑性指标显著降低,调整焊接参数会使氧化物夹杂减少,甚至消除。

低碳钢闪光对焊的主要焊接参数见表2-2-39。

表2-2-39 各类钢闪光对焊主要焊接参数

(2)可淬硬钢的闪光对焊 可淬硬钢闪光对焊焊接性较差,可分为以下两种情况。

1)中碳钢和高碳钢:这类可淬硬钢闪光对焊焊接性稍好,因为氧化物FeO熔点低于母材,顶锻时易被排出等。但在对焊接头中会出现白带(贫碳层)而使对口软化,在采用长时间热处理后可改善或消除脱碳区。

2)合金钢:这类可淬硬钢闪光对焊焊接性较差,随着合金元素含量的增加使淬硬倾向增大,难熔氧化物夹杂增加;另外,高温强度大,结晶温度区间宽,将使塑性下变形困难和易于生成疏松等。

可淬硬钢常采用预热闪光对焊,并应提高闪光速度和顶锻速度,焊后进行局部或整体热处理。

可淬硬钢闪光对焊的主要焊接参数见表2-2-39。

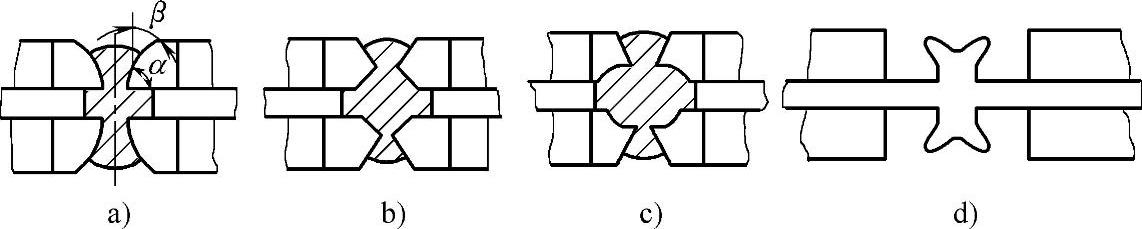

(3)铝合金的闪光对焊 铝及其合金由于具有导电导热性好、易氧化和氧化物(Al2O3)熔点高等特点,闪光对焊焊接性较差。在焊接参数不当时,接头中易形成氧化物夹杂、残留铸态组织、疏松和层状撕裂等缺陷,将使接头塑性急剧降低。一般来说,冷作强化型铝合金、退火态的热处理强化型铝合金,闪光对焊焊接性稍好;而淬火态热处理强化铝合金,焊接性则较差,必须采用较高的闪光速度和强迫成形的顶锻模式(见图2-2-43),并且焊后要进行淬火和时效处理。铝合金推荐选用矩形波电源闪光对焊。

图2-2-43 顶锻模式示意图

a)、b)、c)对口强迫成形顶锻 d)对口自由顶锻

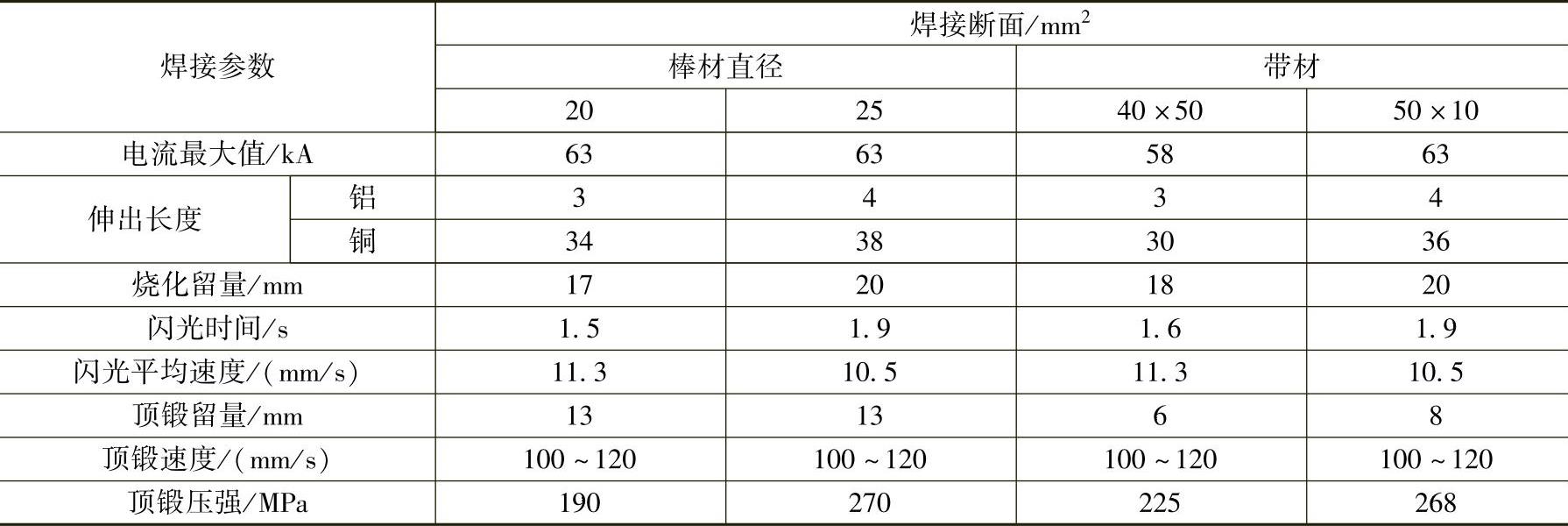

铝及铝合金闪光对焊的主要焊接参数见表2-2-40。

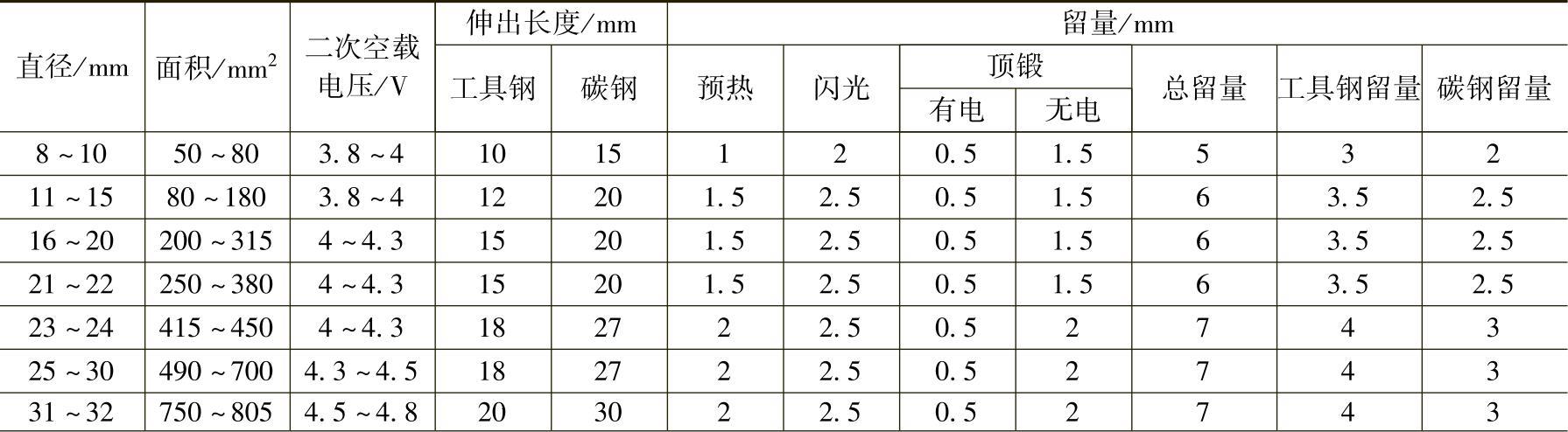

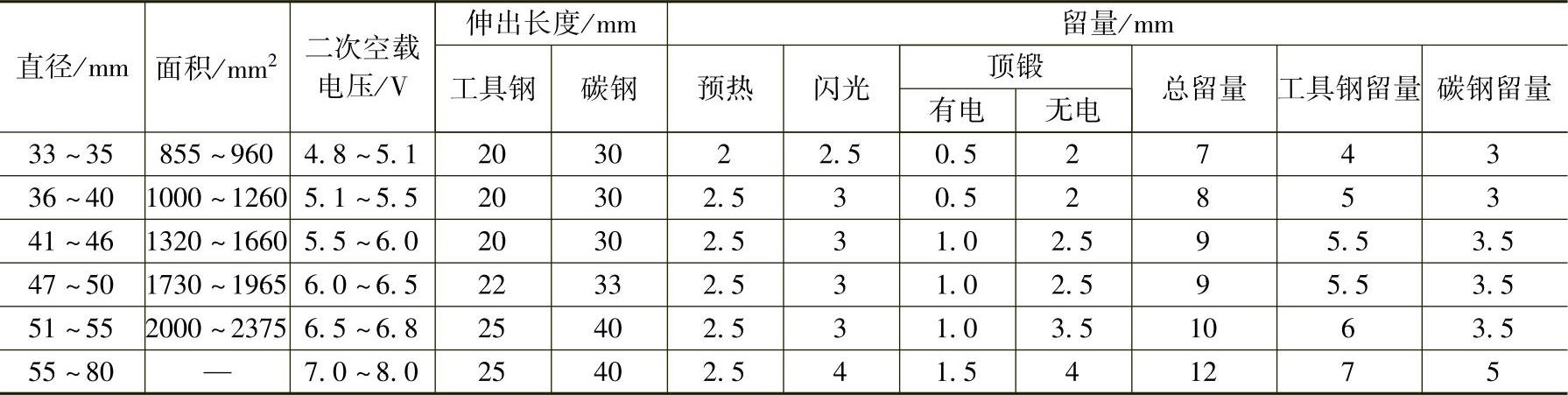

闪光焊还可以焊接奥氏体钢(见表2-2-39)、铜及铜合金(见表2-2-40)、异种材料(铜-铝见表2-2-41、碳钢-工具钢见表2-2-42)、钛合金等几乎所有金属材料。但应注意,要获得闪光对焊优质接头除正确选用对焊机、优化焊接参数外,有时还要采取必要的工艺措施,这里不再赘述。

表2-2-40 有色金属及其合金闪光对焊的焊接参数

表2-2-41 铜与铝闪光对焊的焊接参数

表2-2-42 刀具对焊的焊接参数

(续)

4.典型工件的闪光对焊

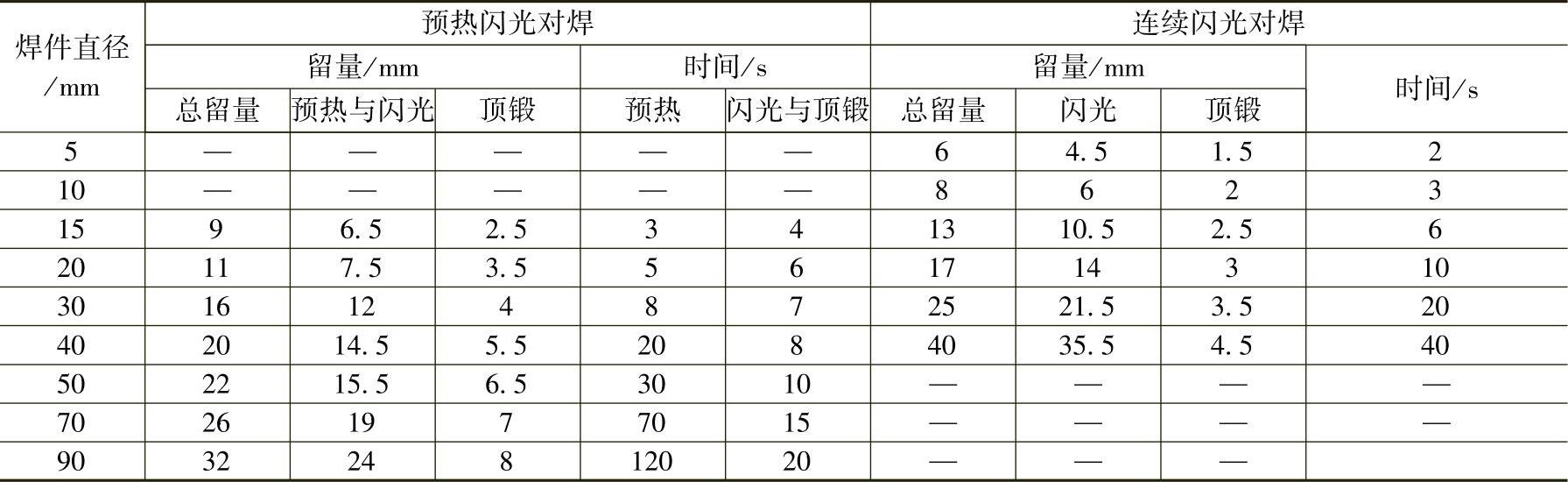

(1)棒材闪光对焊 焊前对夹持在夹钳电极间的焊件部分要校直、清除锈和氧化皮等脏物,直径d<40mm棒材可采用连续闪光对焊;更大直径棒材和方形或矩形截面的型材为改善加热,多采用预热闪光对焊。低碳钢棒材闪光对焊的焊接参数见表2-2-43。

表2-2-43 低碳钢棒材闪光对焊的焊接参数

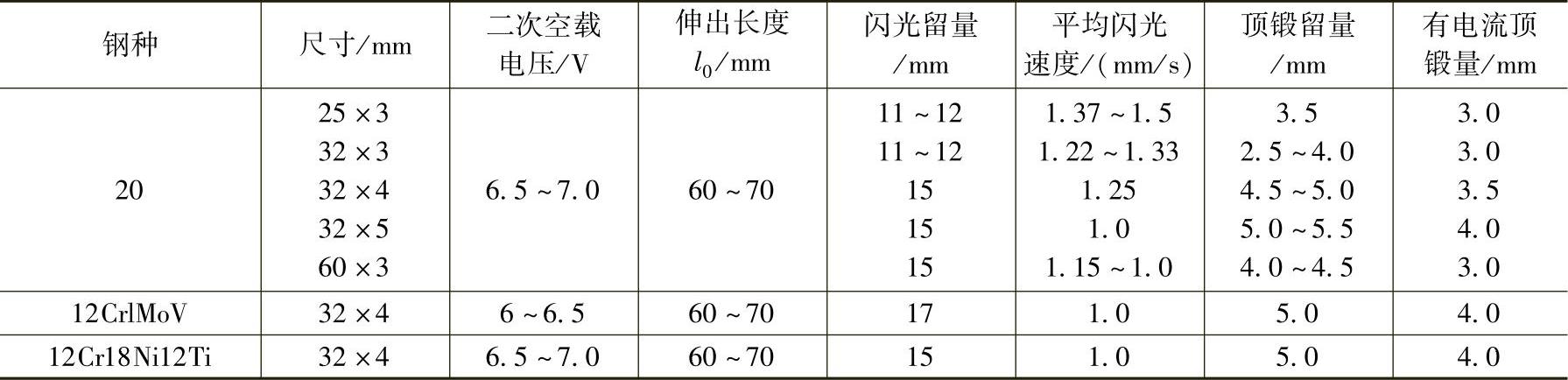

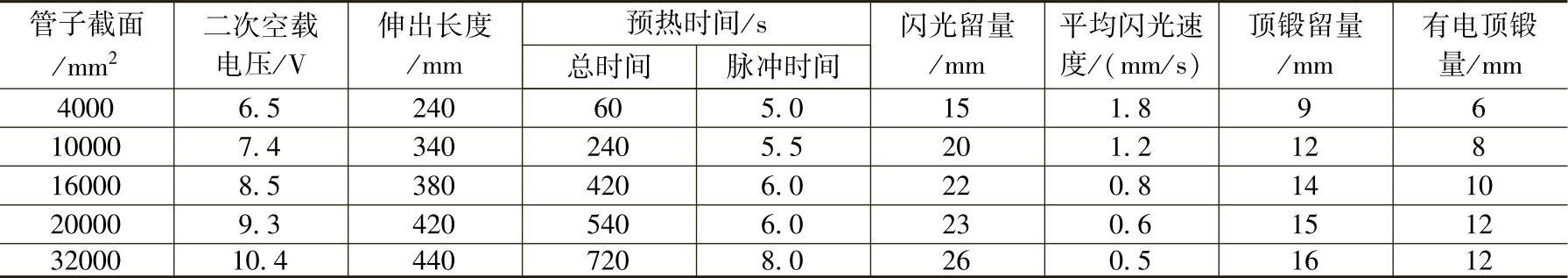

(2)管子闪光对焊 根据管子断面和材料可选择连续或预热闪光对焊,夹钳电极用半圆形或V形(管径与壁厚比值大于10时)并应有适当的工件长度,管子焊后,去除内外毛刺。管子闪光对焊的焊接参数见表2-2-44和表2-2-45。

表2-2-44 20钢、12Cr1MoV及12Cr18Ni12Ti①钢管连续闪光对焊的焊接参数

①此内旧牌号,新标准无时应牌号。

表2-2-45 大断面低碳钢管预热闪光对焊的焊接参数

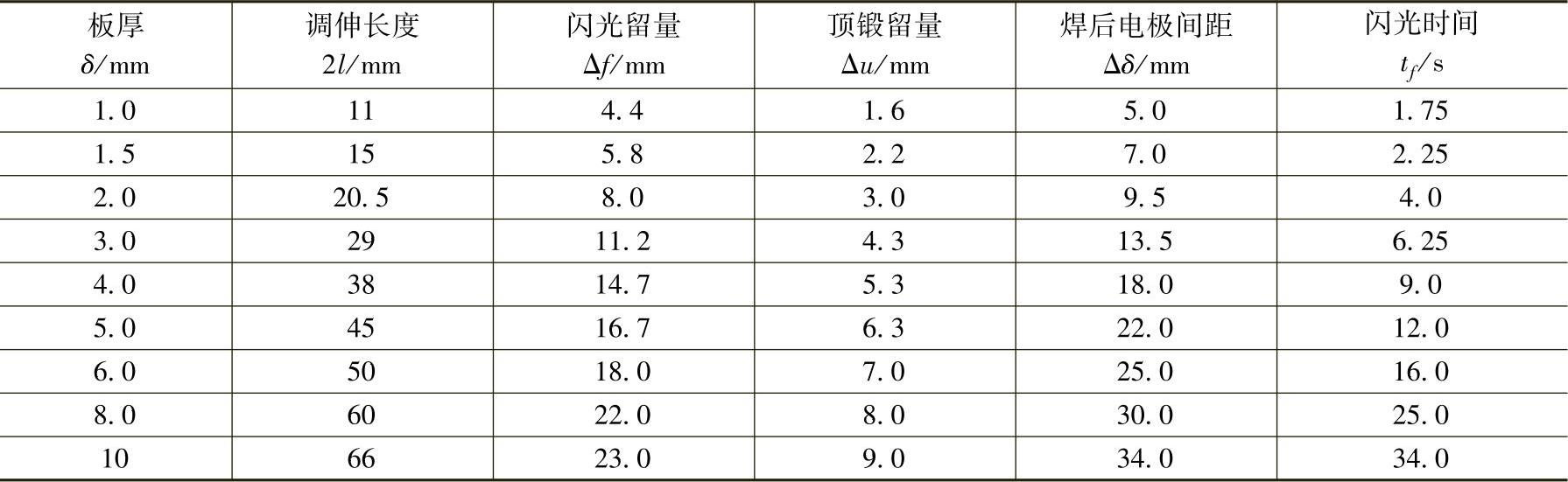

(3)板材闪光对焊 焊前板材端面应平直、无飞边、无压痕和夹层等缺陷,由于主要用于钢板连轧生产线中,拼缝处要承受很大的塑性变形,对断带率有较严格规定,因此接头质量要求较高。为此必须提高最后闪光速度(υf,终止≥5mm/s)和顶锻速度(υu≥60mm/s),并且在薄板(δ=0.3~2mm)对焊中要采用强迫成形顶锻模式。钢板闪光对焊的焊接参数见表2-2-46。

表2-2-46 钢板闪光对焊的焊接参数

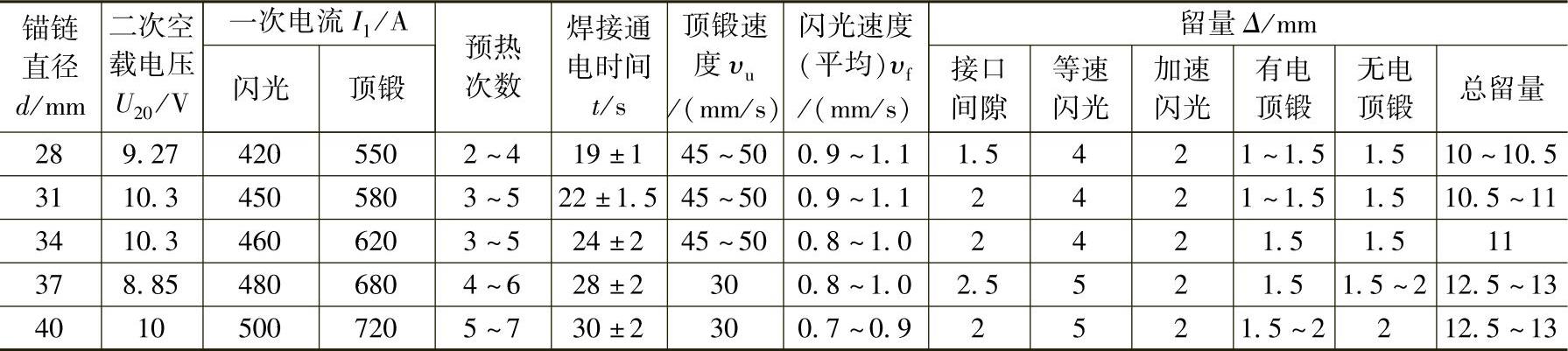

(4)环形件闪光对焊 环形件主要有锚链、传动链等链环,汽车、拖拉机轮辋,自行车及摩托车轮圈等。环形件对焊特点是一定要考虑通过环本身的分流及顶锻时环本身变形弹力的影响。前者需要更大的焊接电流,后者需要适当增大顶锻压力。锚链预热闪光对焊的焊接参数见表2-2-47。

表2-2-47 锚链预热闪光对焊参数参考值

目前,一些高效低耗的闪光对焊新方法,如程控降低电压闪光法、脉冲闪光法、瞬时送进速度自动控制连续闪光法、矩形波电源闪光对焊等正在得到推广,必将使闪光对焊在工业生产中发挥更大的作用。

有关焊接方法与过程控制基础的文章

电阻焊是工件组合后通过电极施加压力,利用电流通过接头的接触面及邻近区域产生的电阻热进行焊接的方法,属压焊。据统计,电阻焊方法已占整个焊接工作量的1/4左右,并有继续增加的趋势。本章主要介绍电阻焊中广为应用的点焊和闪光对焊,适当介绍凸焊、缝焊及电阻对焊,高频焊在5.1节中另做详细介绍。①指矩形波闪光对焊;②指冲击闪光焊;③指含其中对接形式垫箔缝焊。......

2023-06-26

淬火加热温度的确定原则是:获得尽可能高的强韧性;使得晶粒尽可能细小;尽可能少的氧化脱碳倾向。基于以上原则,淬火加热温度主要根据钢的相变点来确定。对亚共析钢,一般选用淬火加热温度为Ac3+℃,过共析钢则为Ac1+℃。例如,高速钢的Ac1点为820~840℃,淬火加热温度高达1280℃。......

2023-06-24

电阻对焊虽有接头光滑、毛刺小、焊接过程简单等优点,但其接头力学性能较低,对工件端面的准备工作要求高,因此仅用于小断面金属型材的对接,适用范围有限,电阻对焊和闪光对焊的工艺特点比较,见表2-2-48。表2-2-48 电阻对焊和闪光对焊的工艺特点比较(续)电阻对焊主要应注意以下问题。表2-2-50 低碳钢棒材电阻对焊的焊接参数①焊接淬火钢时,增加20%~30%。......

2023-06-26

多孔介质特征体元由两部分构成,即孔隙度和连续介质。如图1.2所示,称体积ΔV0为多孔介质在数学点M处的特征体元,即多孔介质特征体元。孔隙度为连续函数时,多孔介质便成为连续多孔介质,简称连续介质。应当注意的是,连续流体和连续介质模型也是有局限性的。在这些情况下,连续介质和连续流体模型不能原封不动的套用。图1.2多孔介质孔隙度的定义......

2023-06-28

整体热处理电阻炉是以电为能源,通过炉内电热元件将转化为热能而加热工件的炉子电阻炉结构简单,操作方便,工作温度范围宽,容易准确控制温度,炉膛温度分布均匀,便于使用可控气氛,容易实现机械化和自动化。热处理电阻炉种类较多,按其作业规程可分为周期作业炉和连续作业炉。(一)周期作业式热处理电阻妒周期炉是将工件成批人炉,在炉中完成加热、保温等工序,出炉后再将另一批工件装入炉子的热处理炉。......

2023-06-24

搬运车辆又称工业车辆,是企业内部迸行短距离搬运、装卸和堆垛货物的无轨车辆。搬运车辆按结构和用途分为搬运车、牵引车和起升车辆三大类。3)减少搬运物品的损坏,提高产品的成品率。搬运车辆形式的选用表2-5可供选用搬运车辆形式时参考。选择搬运车辆时,还应考虑以下几个方面:1)机器的安全程度。3)车辆的可靠性和耐久性。6)驾驶员的视野有无特殊要求。......

2023-06-21

中文名 白领凤鹛拉丁名 Yuhina diademata英文名 White-collared Yuhina分类地位 雀形目画眉科体长 15~18cm体重 15~29g野外识别特征 小型鸟类。头顶和羽冠土褐色,眼先黑色,眼圈白色,白色的枕部向两侧延伸直至眼上形成明显的白领。上体土褐色,飞羽和尾羽黑褐色略沾白;下体颏、喉黑褐色,胸灰褐色,腹及以下白色。主食鞘翅目、鳞翅目、膜翅目、双翅目和直翅目等昆虫,兼食蔷薇科果实、各类浆果和草籽等植物性食物。......

2023-11-03

学习资源呈现的是知识与能力的结合,教学资源会对具体的知识点进行解释,同样会偏重鉴赏方法的引导。实用类文本板块同样也会侧重阅读方法层面的教学指导,例如A3-2能力层级,教师给出的相应资源是关于非连续性文本的特点和类型。首先,教师将非连续性文本与篇章文本进行对比,帮助学生认识非连续性文本。其次,谈到了非连续性文本的特征,解释其本质特征。最后,教师谈到了非连续性文本的阅读指向—信息的获取与运用。......

2023-08-06

相关推荐