根据所熔炼的合金种类和熔化炉的种类决定铝合金的具体工艺流程,一般的工艺过程如下:熔炼前的准备工作主要包括以下部分:1)配料计算。4)准备熔炼炉及坩埚:根据坩埚的材质情况,如是铸铁坩埚,表面应刷涂料。对变形铝合金的一般制品,可连续熔炼8~15炉清炉1次。其方法是在炉底均匀撒上一层粒状的熔剂,然后把炉子升温到800~850℃,清除炉内残渣。......

2023-06-22

1.缝焊方法

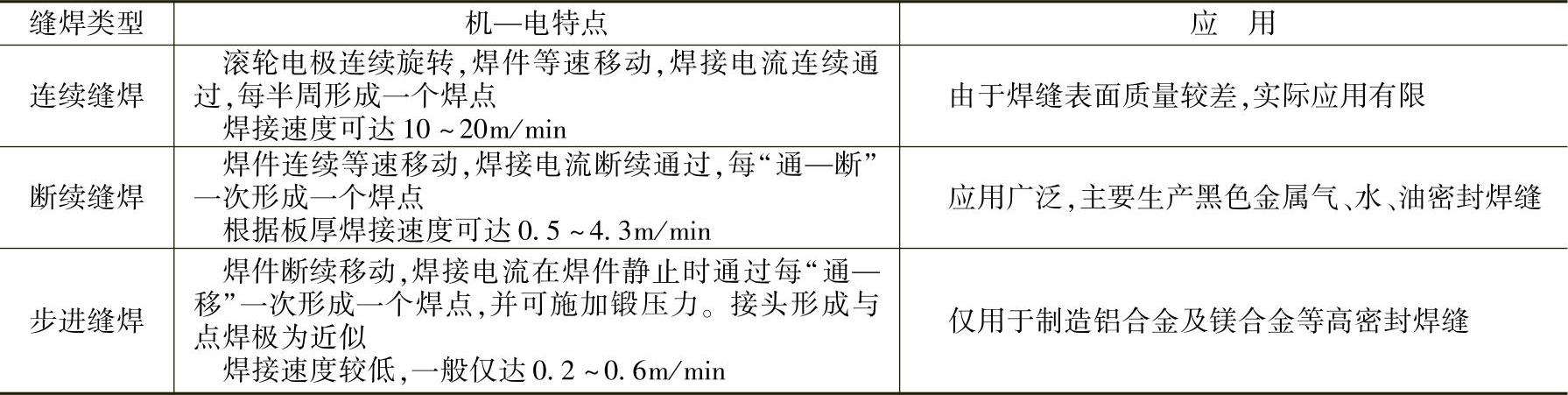

根据滚轮电极旋转(焊件移动)与焊接电流通过(通电)的机—电配合方式,将缝焊方法进行分类,见表2-2-28,各类焊接循环如图2-2-26所示。

表2-2-28 缝焊方法及特点

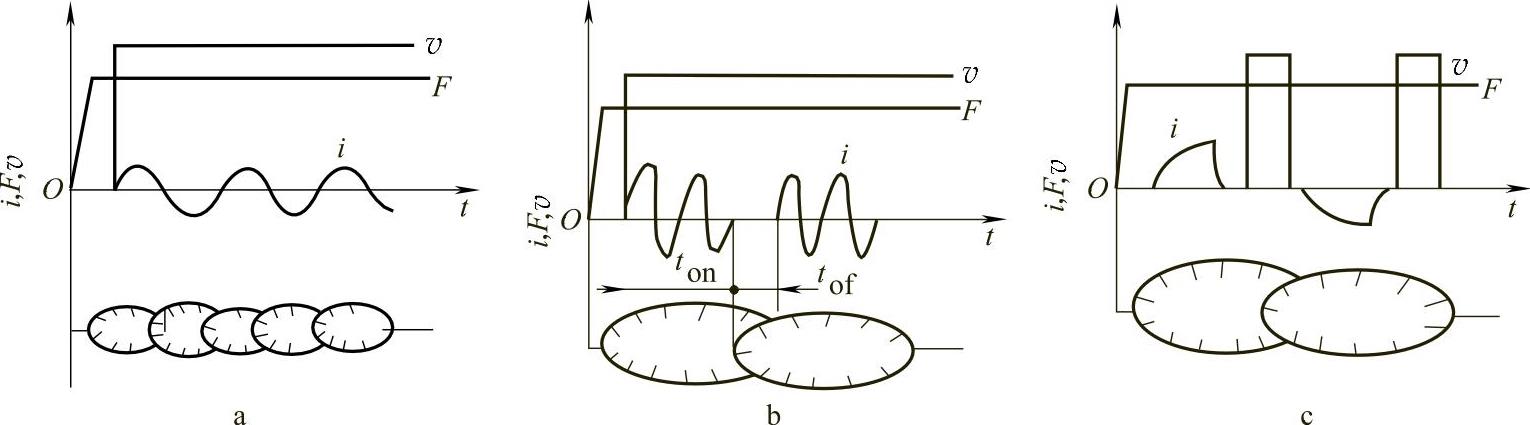

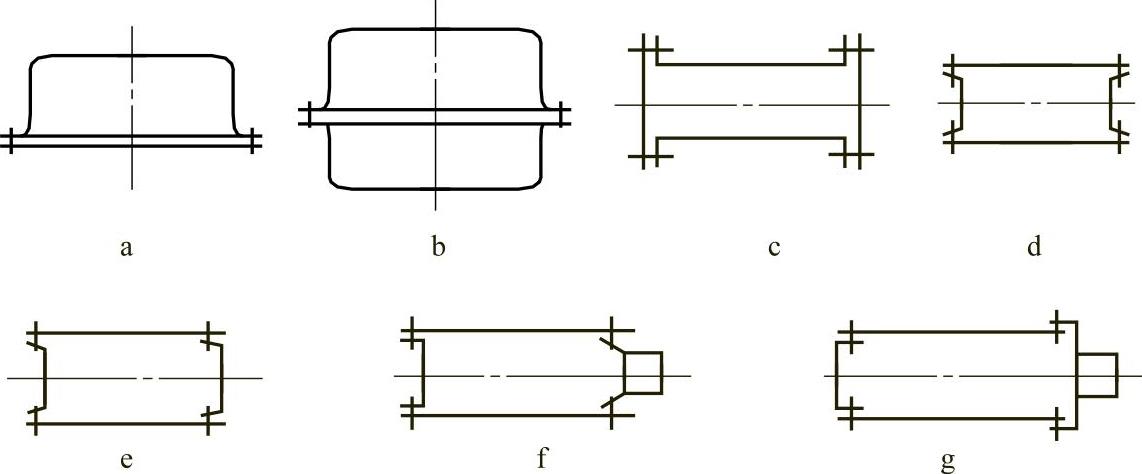

按接头形式分,缝焊可分为搭接缝焊、压平缝焊、圆周缝焊、垫箔对接缝焊、铜线缝焊等。搭接缝焊用得最广,除常用的双面缝焊外,还有单面单缝缝焊、单面双缝缝焊、小直径圆周缝焊等。各种特殊缝焊方法如图2-2-27所示。

图2-2-26 各类缝焊焊接循环示意图

a)连续缝焊 b)断续缝焊 c)步进缝焊

图2-2-27 各种特殊缝焊方法

a)压平缝焊 b)单面单缝缝焊 c)单面双缝缝焊d)双面双缝缝焊 e)小直径圆周缝焊(1—导电母线 2—杯形电极) f)垫箔对接缝焊 (1—箔带 2—导向嘴) g)铜线缝焊(1—圆铜线 2—扁铜线)

2.缝焊工艺特点

如前所述,由于通常缝焊接头是在动态过程中(即滚轮电极旋转)形成的,会出现压力作用不充分和表面温度比点焊高、表面粘附严重等现象。因此,应注意以下问题:

1)焊前焊件表面必须认真全部或局部(沿焊缝宽约20mm)清理;滚轮电极必须经常修整,在某些镀层板密封焊缝的焊接中,应使用专设的修整刀。

2)不等厚度和不同材料缝焊时,可采用类似点焊的工艺措施,改善熔核偏移。

3)必须采用点焊定位,定位点间距为75~150mm,并注意定位焊的位置和表面质量;环形焊件定位焊后的间隙应沿圆周均布,不得过大。

4)长缝焊接要注意分段调节焊接参数和焊接顺序(例如从中间向两端施焊),这主要指有磁性的焊件在工频交流焊机上施焊。

滚轮电极的选择等可参见第2篇2.5.3节的相关内容。

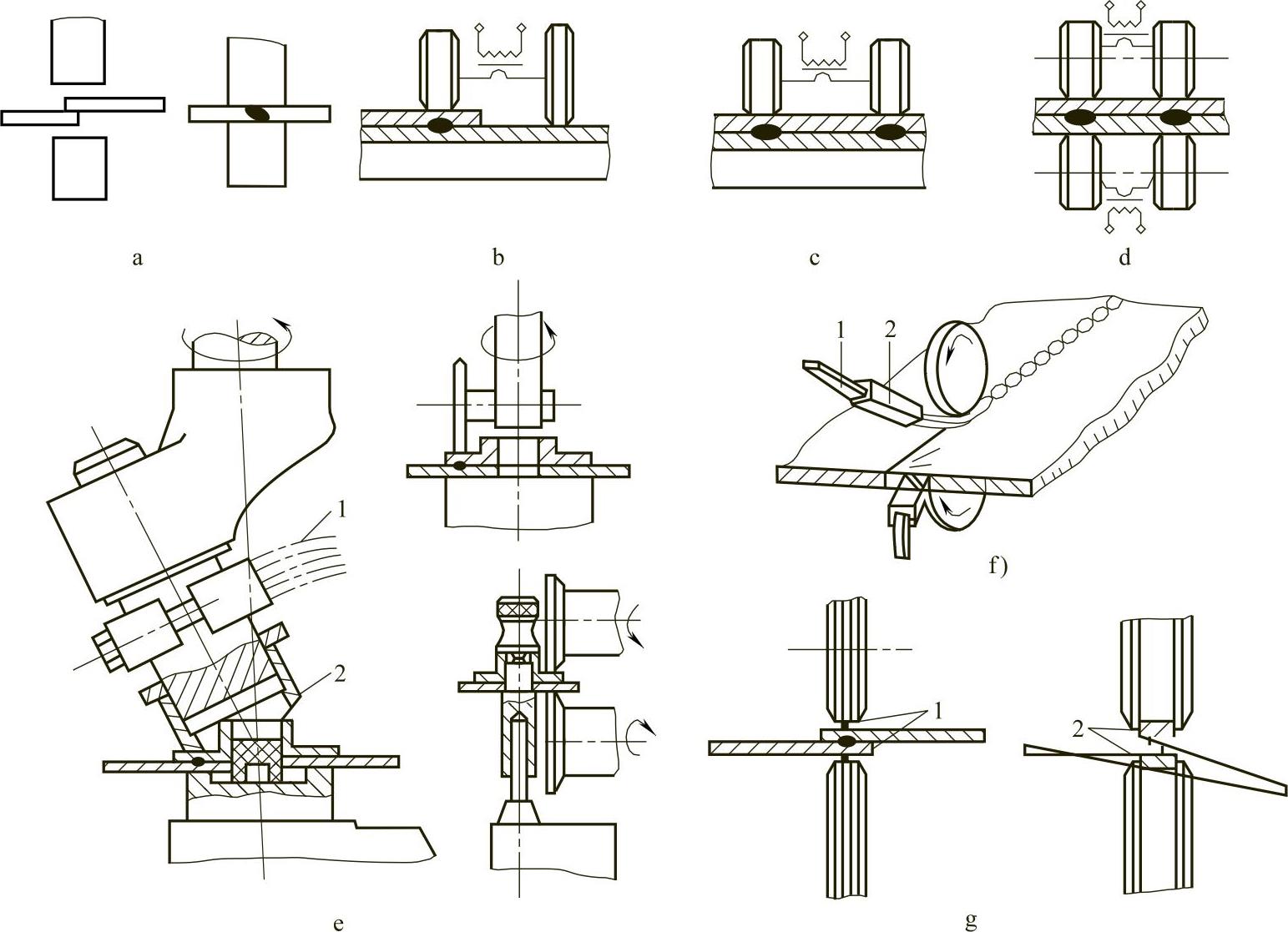

3.缝焊接头设计

为保证缝焊接头质量,推荐缝焊接头尺寸见表2-2-29。但在压平缝焊时搭接量要小得多,为板厚的1~1.5倍,焊后接头厚度为板厚的1.2~1.5倍;在垫箔对接缝焊中,所输送的两条箔带厚度一般为0.2~0.3mm,宽度为6mm;在镀锡薄板的铜线缝焊中,铜线可为圆形或扁平形,焊后一般不回收处理等。

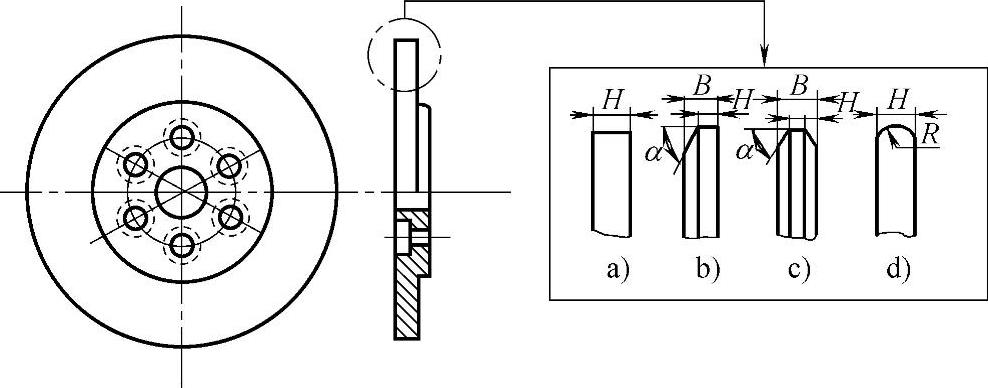

在设计容器类工件时,设计上应尽可能选用便于缝焊的结构,图2-2-28a~g是按进行焊接的困难程度由易到难排列的。

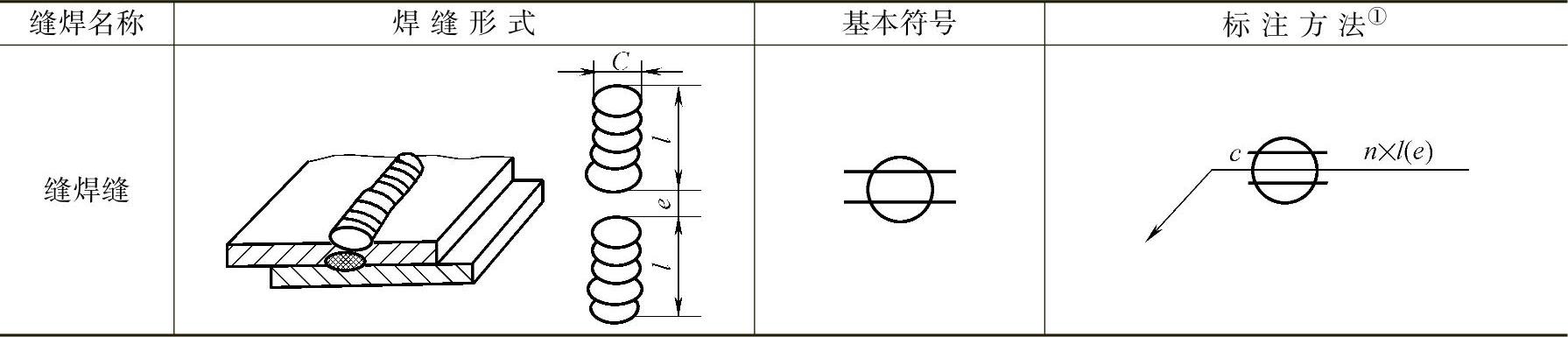

缝焊焊缝代号见表2-2-30。

表2-2-29 缝焊接头尺寸 (单位:mm)

注:1.搭边尺寸不包括弯边圆角半径;缝焊双排焊缝和连接3个以上零件时,搭边应增加25%~35%。

2.压痕深度c′<0.15δ、焊透率A=30%~70%。

图2-2-28 薄壁容器缝焊结构形式

表2-2-30 缝焊焊缝代号

①n为焊缝数量。

4.缝焊焊接参数选择

工频交流断续缝焊在缝焊中应用最广,其主要焊接参数有焊接电流、电流脉冲时间、脉冲间隔时间、电极压力、焊接速度及滚轮电极端面尺寸。

(1)焊接电流I考虑缝焊时的分流,焊接电流I应比点焊时增加20%~60%,具体数值视材料的导电性、厚度和重叠量(或点距)而定。

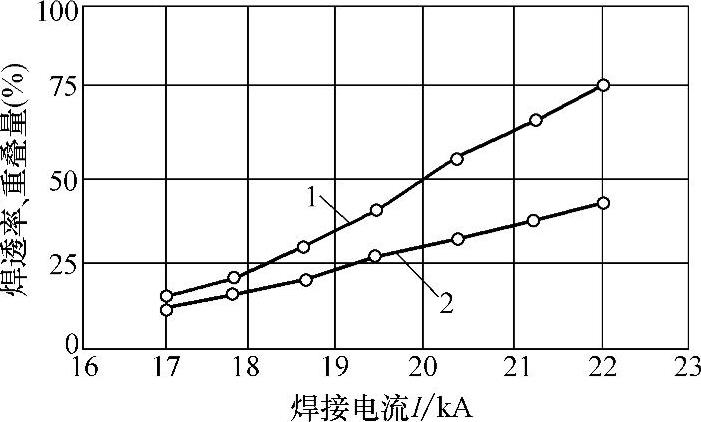

如图2-2-29所示,随着焊接电流的增大,焊透率及重叠量增加。应该注意,当I值满足接头强度要求后,继续增大I虽可以获得更大的焊透率和重叠量,但却不能提高接头强度(因为接头强度受板厚限制),因而是不经济的。同时,由于I过大,可能产生过深的压痕和烧穿,使接头质量反而降低。

(2)电流脉冲时间t和脉冲间隔时间t0缝焊时,可通过电流脉冲时间t来控制熔核尺寸,调整脉冲间隔时间t0来控制熔核的重叠量,因此,二者应有适当的配合。一般说,在用较低焊接速度缝焊时t/t0=1.25~2可获良好结果。而随着焊接速度的增大将引起点距加大、重叠量降低,为保证焊缝的密封性,必将提高t/t0值。因此,在采用较高的焊接速度缝焊时t/t0≈3或更高。

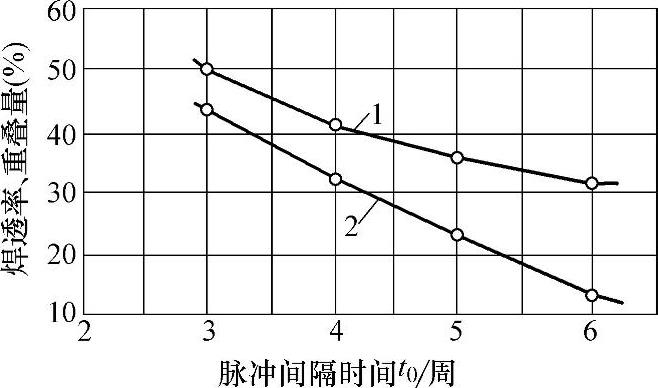

随着脉冲间隔时间t0的增加,焊透率及重叠量均下降(见图2-2-30)。

图2-2-29 焊接电流对焊透率和重叠量的影响

(10钢、δ=2mm、t=6cyc、t0=5cyc、Fw=6672N、v=1.4m/min)

1—焊透率 2—重叠量

图2-2-30 脉冲间隔时间对焊透率和重叠量的影响

(10钢、δ=2mm、I=18950A、t=6cyc、Fw=6672N、v=1.4m/min)

1—焊透率 2—重叠量

(3)电极压力Fw考虑缝焊时压力作用不充分,电极压力Fw应比点焊时增加20%~50%,具体数值视材料的高温塑性而定。

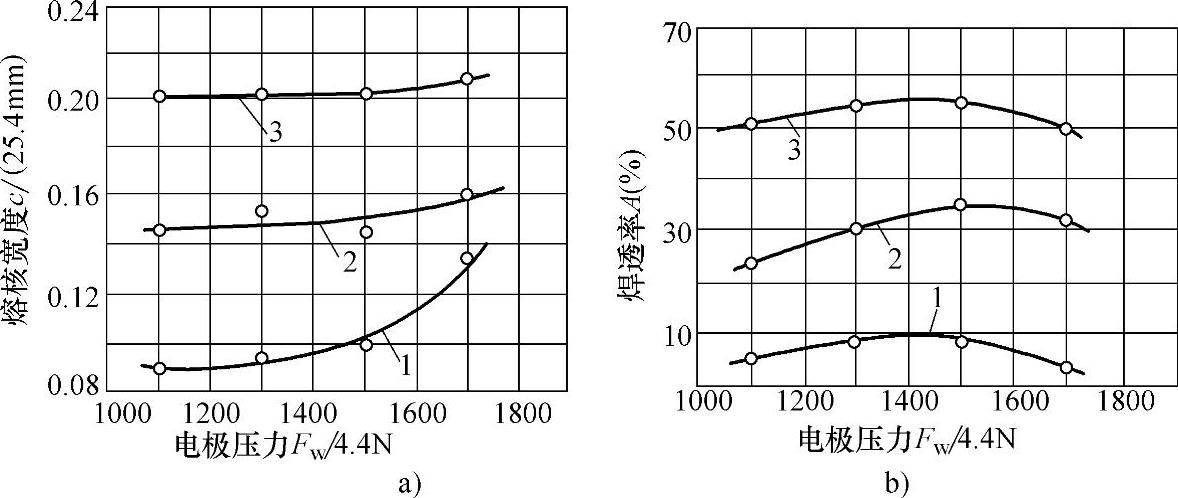

如图2-2-31a所示,在焊接电流较小时(曲线1),随着电极压力的增大,将使熔核宽度显著增加(熔核宽度与重叠量有一定关系:熔核宽度增加引起点距加大,重叠率降低)、重叠量下降,破坏了焊缝的密封性;在焊接电流较大时(曲线2—符合RWMA推荐参数),电极压力可以在较宽广的范围内变化,其熔核宽度(代表了重叠量)、焊透率变化较小并能符合要求。即此时电极压力的影响不像点焊时那样大。

图2-2-31b表明,电极压力对焊透率的影响较小。

图2-2-31还表明,当焊接电流更大些时(曲线3),尽管电极压力发生很大的变化,但熔核宽度、焊透率均波动很小。但是,不能选择这一更大的电流,理由正如前所述,不仅不能提高接头强度反而使接头质量降低。

图2-2-31 电极压力对焊透率和熔核宽度的影响

(10钢、δ=2mm、t=6cyc、t0=5cyc、v=1.4m/min)

a)对熔核宽度的影响 b)对焊透率的影响

1—16100A 2—18950A 3—22050A

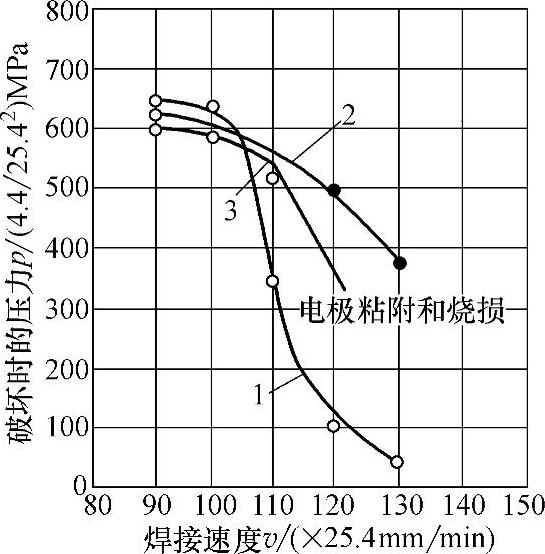

(4)焊接速度v焊接速度是影响缝焊过程的最重要参数之一。低碳钢缝焊时,随着焊接速度v的增大,接头强度降低,当所用焊接电流较小时,下降的趋势更严重,如图2-2-32所示。同时,为使焊接区获得足够热量而试图提高焊接电流时,将很快出现焊件表面过烧和电极粘损现象,即使增大水冷也很难改善。因此,在缝焊时试图用加大焊接电流来提高焊接速度进而获得高生产率是困难的。研究表明,随着板厚的增加,缝焊焊接速度必须减慢。

(5)滚轮电极端面尺寸H或R滚轮电极端面是缝焊时与焊件表面相接触的部分。其中,H为F型(扁平形)、SB型(单倒角形)、PB型(双倒角形)滚轮电极工作端面宽度,R为(R型球面形)滚轮电极球面半径,如图2-2-33所示。

图2-2-32 焊接速度对缝焊接头强度的影响

(10钢、δ=2mm、t=2cyc、t0=1cyc、Fw=6672N)

1—23750A 2—25200A 3—26800A

图2-2-33 常用滚轮电极形式

a)F型(扁平形) b)SB型(单倒角形) c)PB型(双倒角形) d)R型(球面形)

滚轮电极D一般在50~600mm,常用尺寸是D=180~250mm;滚轮电极端面尺寸H≤20mm,R=25~200mm。为提高滚轮电极的散热效果、减小电极粘损倾向,在焊件结构尺寸允许条件下,滚轮电极直径应尽可能大。经验指出,上滚轮电极直径最好能做到D≥250mm,使用后不小于150mm。

滚轮电极端面尺寸的变化对接头质量的影响与点焊时电极头端面尺寸的影响相似,由于缝焊的加热特点使这种影响比点焊时更为严重。因此,对端面尺寸变化的限制比点焊时更为严格,即在使用中规定,端面尺寸的变化ΔH<10%H、ΔR<15%R,修整最好用专用工具或在车床上进行。

由于对缝焊接头质量要求主要体现在接头应具有良好的密封性和耐蚀性上,因此在对上述各参数讨论时强调了它们对焊透率和重叠量的影响。同时,在每讨论一个参数时均假定其他参数不变,而实际上参数间是相互影响的,必须予以适当配合、调整才能获得优质的缝焊接头,这往往由一些曲线图、规范尺寸和焊接参数表总结出来,实际使用时再通过工艺试验予以确定。

缝焊焊接参数参见2.3.2中各金属材料缝焊时焊接参数表。.

有关焊接方法与过程控制基础的文章

根据所熔炼的合金种类和熔化炉的种类决定铝合金的具体工艺流程,一般的工艺过程如下:熔炼前的准备工作主要包括以下部分:1)配料计算。4)准备熔炼炉及坩埚:根据坩埚的材质情况,如是铸铁坩埚,表面应刷涂料。对变形铝合金的一般制品,可连续熔炼8~15炉清炉1次。其方法是在炉底均匀撒上一层粒状的熔剂,然后把炉子升温到800~850℃,清除炉内残渣。......

2023-06-22

表2-5-5 挤压量的经验值3.高频直缝焊管低合金高强度钢管纵缝高频焊 碳当量CE<0.2%的碳素钢管,其高频焊的焊接性良好,焊后可不必进行热处理。但低合金高强度钢管的CE通常在0.2%~0.65%,在高频焊过程中,由于趋肤效应、邻近效应和热传导的共同作用,造成了管坯边缘附近的温度分布梯度、形成了熔化区、部分熔化区、过热组织区、正火区、不完全正火区、回火区等特殊区域。......

2023-06-26

7.3.1.2缝焊7.3.1.2缝焊缝焊是用圆盘状旋转的电极,将焊件装配成搭接或对接的接头形式,并置于两滚轮电极之间,电极压紧焊件并转动,配合连续或断续送电,以形成连续焊缝的焊接方法。......

2023-06-24

例如钢焊件一般随含碳量增加而塑性比下降,应按结构受力及所用材料合理选用塑(延)性比。对于重要焊接结构和铝合金焊件等,尚需每批抽测施加一定电极压力下的两电极间总电阻R,以评定清理效果,一般情况下可由清理工艺保证。1)焊接电流I:焊接时流经焊接回路的电流称为焊接电流,一般在数万安培以内。......

2023-06-26

工频感应电炉常用于熔炼锡青铜,它可有效减少甚至避免偏析现象的产生,熔炼时多采用木炭或碳质材料如石油焦等作为覆盖剂。硅青铜的熔炼特点与铝青铜相似,其熔体的吸气性比较强。......

2023-06-22

与普通TIG焊相比,由于热丝TIG焊显著提高了热输入,适于焊接中等厚度的焊接结构,又保持了TIG焊具有高质量焊缝的特点。热丝TIG焊的熔敷速度可比普通TIG焊提高两倍,从而使焊接速度增加3~5倍,提高生产率。图7-50 钢的钨极氩弧焊熔敷速度比较3.TOPTIG焊TOPTIG焊原理 TOPTIG是TIG焊接工艺的一种。......

2023-07-02

电弧喷涂的主要工艺参数有:喷涂电压、喷涂电流、雾化空气压力和流量、喷涂距离。由此可见,电弧电压对喷涂质量影响很大,在保证电弧稳定燃烧的前提下,应选择尽可能低的喷涂电压值。表2-7 常用材料的喷涂工作电压2.工作电流用于电弧喷涂的电源应具有平特性或略带上升的外特性,喷涂过程中,电弧电压保持不变,工作电流随送丝速度的增大而增大。......

2023-06-18

镍基合金含有Al、Ti等易氧化元素,与钢铁合金相比,熔体的粘度较大,导热性差,电阻大,因此在选择电渣重熔工艺参数时有其自身的特点。表5-5 镍基合金电渣重熔所用组元在不同渣系中的含量2)渣系中各组元的作用。Al2O3:增加渣系的电阻,提高渣温和熔化速度。确定熔炼电流与电压,进行电渣重熔1)选择工作电流I。熔炼期的电流称为工作电流,工作电流大小一般由电极的电流密度来确定。......

2023-06-22

相关推荐