表2-5-5 挤压量的经验值3.高频直缝焊管低合金高强度钢管纵缝高频焊 碳当量CE<0.2%的碳素钢管,其高频焊的焊接性良好,焊后可不必进行热处理。但低合金高强度钢管的CE通常在0.2%~0.65%,在高频焊过程中,由于趋肤效应、邻近效应和热传导的共同作用,造成了管坯边缘附近的温度分布梯度、形成了熔化区、部分熔化区、过热组织区、正火区、不完全正火区、回火区等特殊区域。......

2023-06-26

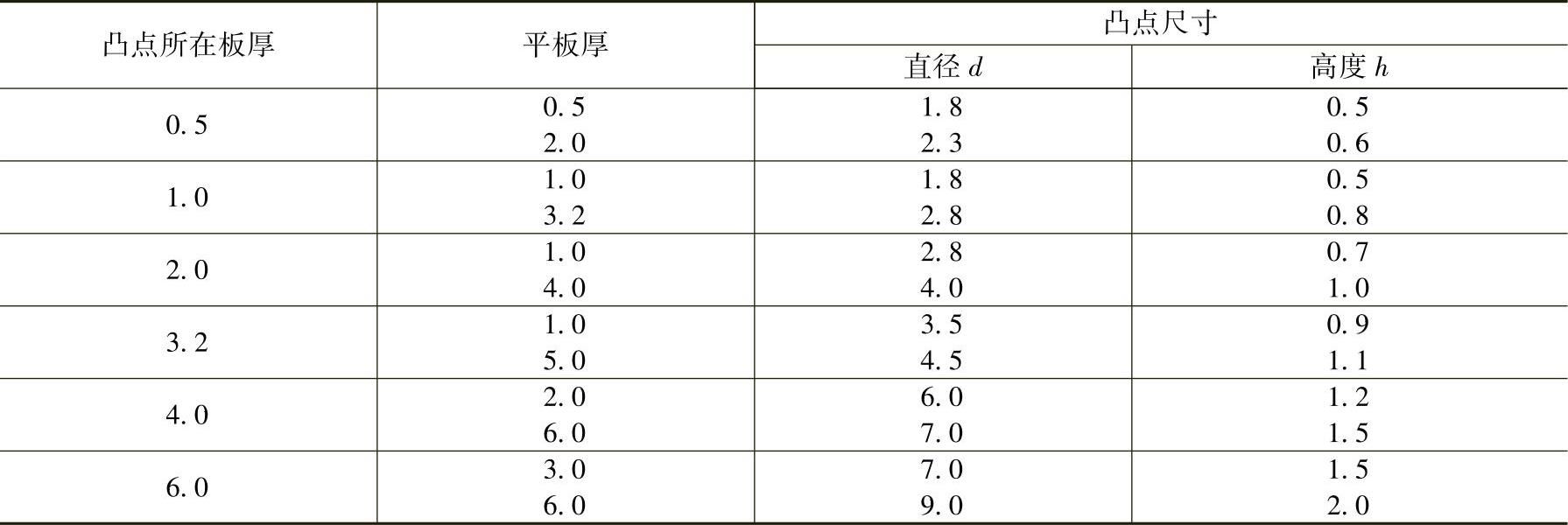

1.凸焊方法

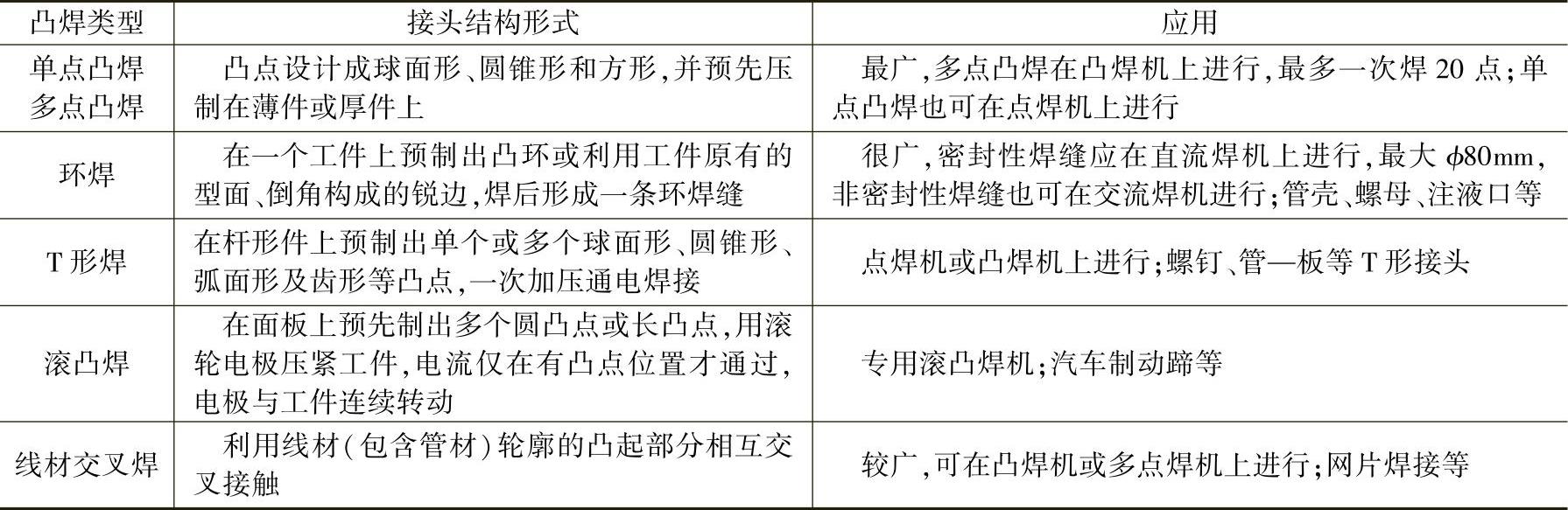

根据凸焊接头的结构形式,可对凸焊方法进行分类。常用凸焊方法及特点见表2-2-16,凸焊类型实例如图2-2-21所示。

表2-2-16 凸焊方法及特点

2.凸焊接头的结合特点

根据凸焊方法的不同,凸焊接头可为熔化连接或固相连接。其中,单点凸焊、多点凸焊和线材交叉焊多为熔化连接;环焊、T形焊和滚凸焊等多为固相连接。这是因为环焊、T形焊的贴合面范围大,焊接区体积大,加热不均匀所致;滚凸焊是在滚动的动态过程中焊接,压力作用不充分。因此,这些凸焊方法大都采用软规范以达到良好控制焊接热过程的目的。由于焊接区电流密度的减小、散热作用的相对增加,使焊接区温度场往往比熔点低。但是,由于凸点、凸环在焊接过程中的迅速压溃、消失,使焊接区产生很大的塑性变形,这不仅使贴合面处的氧化膜易于破碎挤出,而且促进了焊接区的再结晶,使晶界转移完全及获得细晶粒区,显著提高了连接强度,这就保证了固相连接的可靠性。

图2-2-21 凸焊类型实例

a)多点凸焊 b)环焊 c)T形焊 d)滚凸焊(制动蹄) e)线材交叉焊

3.凸焊工艺特点

如前所述,单点凸焊工艺在许多方面优于点焊,如表面清理就比点焊要求低些。多点凸焊和环焊等应注意以下问题:

1)焊前表面必须认真清理。

2)各凸点或凸环沿圆周高度必须均匀一致。

3)电极随动性必须良好,以防止初期喷溅。

4)必须防止焊接过程中的凸点移位。

5)环焊密封性在批量生产中较难保证,需在凸环结构设计、焊接夹具、焊机等多方面采取措施。

一般来讲,上述问题不是仅仅调整焊接参数就能解决,而是要在焊接条件上,如凸焊接头结构合理性、凸焊电极(如可转动自平衡电极等)、凸焊模具和夹具,采用带预热脉冲的控制器、直至采用高精度的直流焊机和滚动摩擦加压机构等。

凸焊电极、模具选择等可参见第2篇2.5.3节相关内容。

4.凸点设计

凸焊搭接接头的设计与点焊相似。通常其搭接量比点焊小,且凸点间距没有严格限制,当一个工件表面质量要求较高时,凸点应冲在另一工件上。同时,为保证凸点有一定刚度,一般情况下凸点应冲在较厚的板上。

应该注意,不同资料给出的凸点尺寸往往相差甚远,应根据具体情况做试验修正。

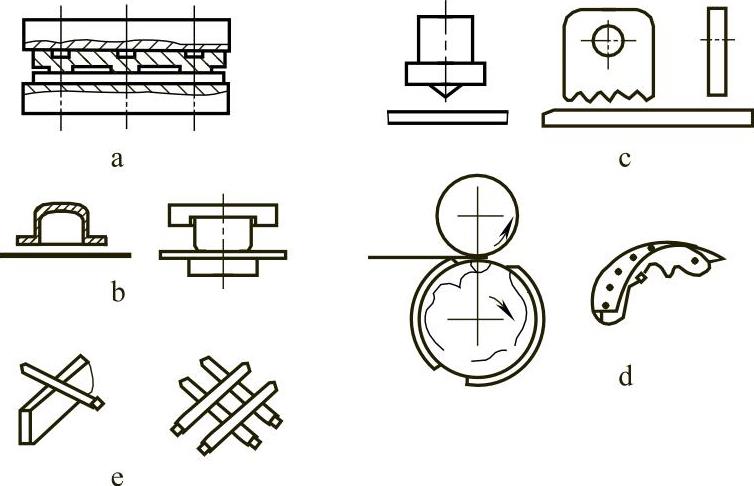

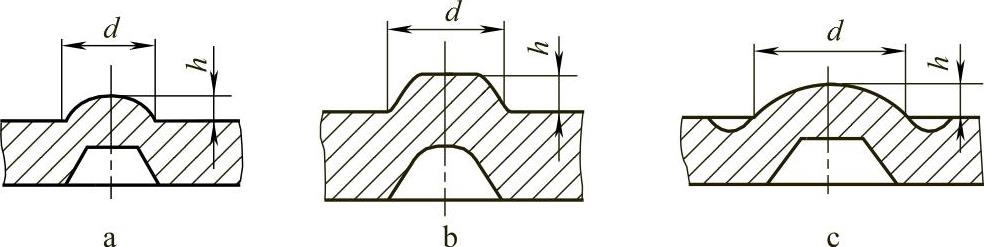

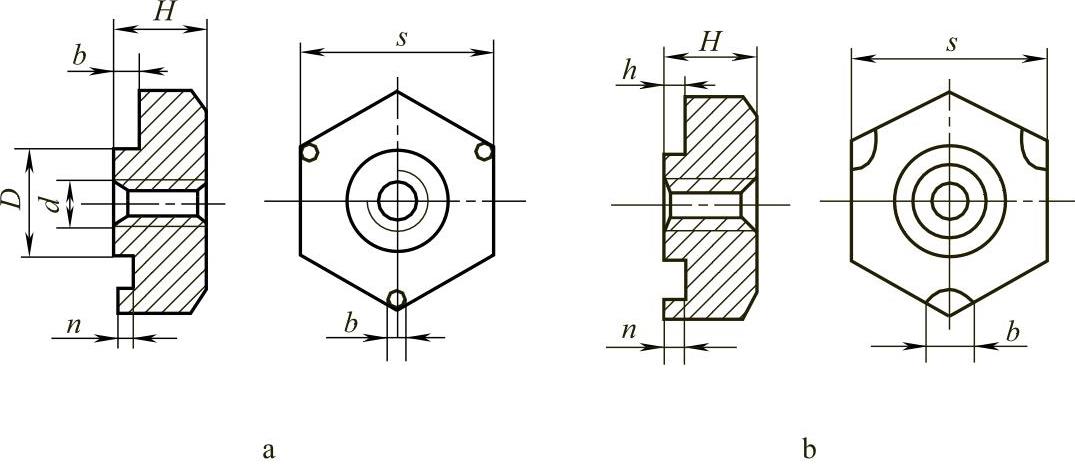

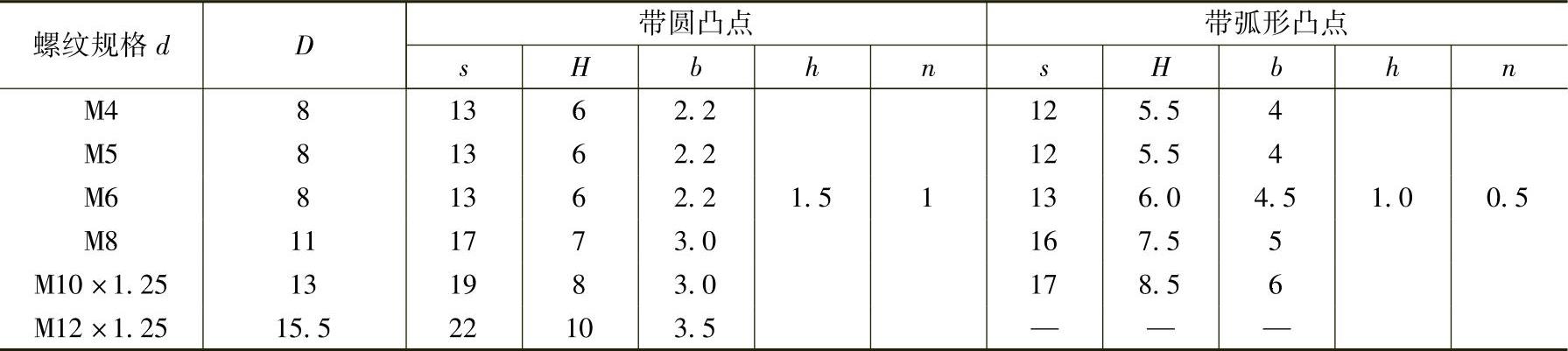

凸点形状(见图2-2-22)以圆球形及圆锥形应用最广,后一种可提高凸点刚度,预防凸点过早压溃,还可以减小因焊接电流密度过大而引发初期喷溅。带溢出环形槽的凸点,可防止压塌的凸点金属挤在加热不良的周围间隙内引起电流密度的降低,造成未焊透。凸焊的凸点尺寸见表2-2-17;带凸点螺母及其上凸点尺寸见表2-2-18和如图2-2-23所示。

图2-2-22 凸点形状

a)圆球形 b)圆锥形 c)带环形溢出槽形

表2-2-17 凸焊的凸点尺寸 (单位:mm)

图2-2-23 带凸点的螺母

a)带圆凸点 b)带弧形凸点

表2-2-18 带凸点螺母的设计尺寸 (单位:mm)

5.凸焊焊接参数的选择

凸点形状、尺寸确定后,焊接电流、焊接时间及电极压力等参数对接头质量均有影响,其影响规律与点焊时相似。应该注意的是,电极压力对接头拉剪载荷的影响比点焊时要严重得多(见图2-2-24)。若电极压力过小,将使通电前凸点预变形量太小,凸点贴合面电流密度显著增大造成严重喷溅、甚至烧穿;而电极压力过大将使通电前凸点预变形量太大,失去凸焊意义。此外,焊接电流波形、压力变化曲线及焊机加压系统的随动性也都对凸焊质量有重要的影响。

图2-2-24 凸焊接头拉剪载荷与电极压力关系

有关焊接方法与过程控制基础的文章

表2-5-5 挤压量的经验值3.高频直缝焊管低合金高强度钢管纵缝高频焊 碳当量CE<0.2%的碳素钢管,其高频焊的焊接性良好,焊后可不必进行热处理。但低合金高强度钢管的CE通常在0.2%~0.65%,在高频焊过程中,由于趋肤效应、邻近效应和热传导的共同作用,造成了管坯边缘附近的温度分布梯度、形成了熔化区、部分熔化区、过热组织区、正火区、不完全正火区、回火区等特殊区域。......

2023-06-26

2)不等厚度和不同材料缝焊时,可采用类似点焊的工艺措施,改善熔核偏移。图2-2-31b表明,电极压力对焊透率的影响较小。图2-2-31还表明,当焊接电流更大些时(曲线3),尽管电极压力发生很大的变化,但熔核宽度、焊透率均波动很小。图2-2-31 电极压力对焊透率和熔核宽度的影响a)对熔核宽度的影响 b)对焊透率的影响1—16100A 2—18950A 3—22050A焊接速度v焊接速度是影响缝焊过程的最重要参数之一。......

2023-06-26

3)离子气种类及流量:等离子弧焊最常用的保护气体和工作气体是氩气,适用于所有金属。表1-7-2为小电流等离子弧焊时常采用的保护气体。小电流等离子弧焊时,保护气可以不同。表1-7-3 等离子弧焊常见缺陷及消除措施......

2023-06-26

常见的打蜡机和海绵如图4-2~图4-4所示。打蜡前最好用专用脱蜡洗车液清洗车身外表的泥土和灰尘。机械上蜡时将车蜡涂在打蜡机海绵上,具体涂抹过程和手工雷同,值得注意的是在边、角、棱处的涂抹应避免超出漆面,而在这方面手工涂抹更容易把握。因此,打蜡过程中一定要及时将残蜡彻底清除干净,这样才能取得完美的打蜡效果。......

2023-09-29

单级萃取萃取剂与水经一次充分混合接触,达到平衡后即进行分相,称为单级萃取。多级逆流萃取只在最后一级使用新鲜的萃取剂,其余各级都是与后一级萃取过的萃取剂接触,以充分利用萃取剂的能力。这种流程体现了逆流萃取传质推动力大、分离程度高、萃取剂用量少的特点,因此,这种方法也称为多级多效萃取,简称多效萃取。......

2023-06-19

表2-2-25 镀锌钢板凸焊焊接参数3.贴塑钢板的凸焊这种钢板的一面因有绝缘的聚氯乙烯塑料层只能单面单点或单面双点凸焊。图2-2-25 贴塑钢板使用的环形凸点贴塑钢板凸焊参数选择见表2-2-26和表2-2-27。......

2023-06-26

例如钢焊件一般随含碳量增加而塑性比下降,应按结构受力及所用材料合理选用塑(延)性比。对于重要焊接结构和铝合金焊件等,尚需每批抽测施加一定电极压力下的两电极间总电阻R,以评定清理效果,一般情况下可由清理工艺保证。1)焊接电流I:焊接时流经焊接回路的电流称为焊接电流,一般在数万安培以内。......

2023-06-26

相关推荐