在大厚板坯的爆炸焊接情况下,间隙柱宜支撑在基板之外。复合管的爆炸焊工艺 锆合金与不锈钢复合管爆炸焊的工艺安装示意图如图2-5-62所示。图2-5-64 锆合金与不锈钢复合管爆炸焊的产品表2-5-24 锆合金与不锈钢复合管爆炸焊焊接参数及接头力学性能3.其他材料的爆炸焊除了钛-不锈钢、锆-不锈钢以外,爆炸焊还用于其他异种材料的连接,表2-5-25是常用材料爆炸焊接头的抗剪强度和弯曲性能。表2-5-25 常用材料爆炸焊接头的抗剪强度和弯曲性能......

2023-06-26

1.材料的点焊焊接性分析

判断金属材料点焊焊接性的主要标志有以下方面:

1)材料的导电性和导热性,即电阻率小而热导率大的金属材料,其焊接性较差。

2)材料的高温塑性及塑性温度范围,即高温屈服强度大的材料(如耐热合金)、塑性温度区间较窄的材料(如铝合金),其焊接性较差。

3)材料对热循环的敏感性,即易生成与热循环作用有关缺陷(裂纹、淬硬组织等)的材料(如65Mn),其焊接性较差。

4)熔点高、线膨胀系数大、硬度高等金属材料,其焊接性一般也较差。

当然,评定某一金属材料点焊焊接性时,应综合、全面地考虑以上各因素。

2.低碳钢点焊

碳的质量分数wC≤0.25%的低碳钢和碳当量CE≤0.3%的低合金钢,其点焊焊接性良好,采用普通工频交流点焊机、简单焊接循环,无需特别的工艺措施,即可获得满意的焊接质量。

点焊技术要点如下:

1)焊前冷轧板表面可不必清理,热轧板应去除氧化皮、锈。

2)建议采用硬规范点焊,CE大者会产生一定的淬硬现象,但一般不影响使用。

3)焊厚板(δ>3mm)时建议选用带锻压力的压力曲线,选用带预热电流脉冲或断续通电的多脉冲点焊方式,选用三相低频焊机焊接等。

4)低碳钢属铁磁性材料,当焊件尺寸大时应考虑分段调整焊接参数,以弥补因焊件伸入焊接回路过多而引起的焊接电流减弱。

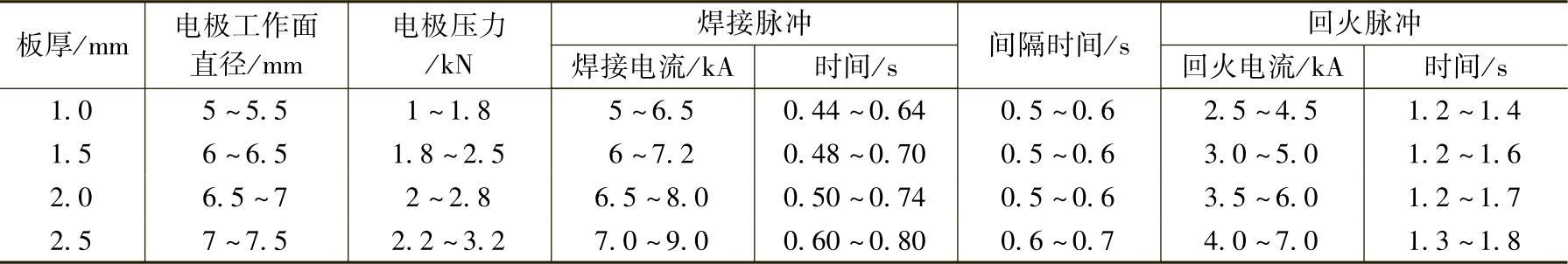

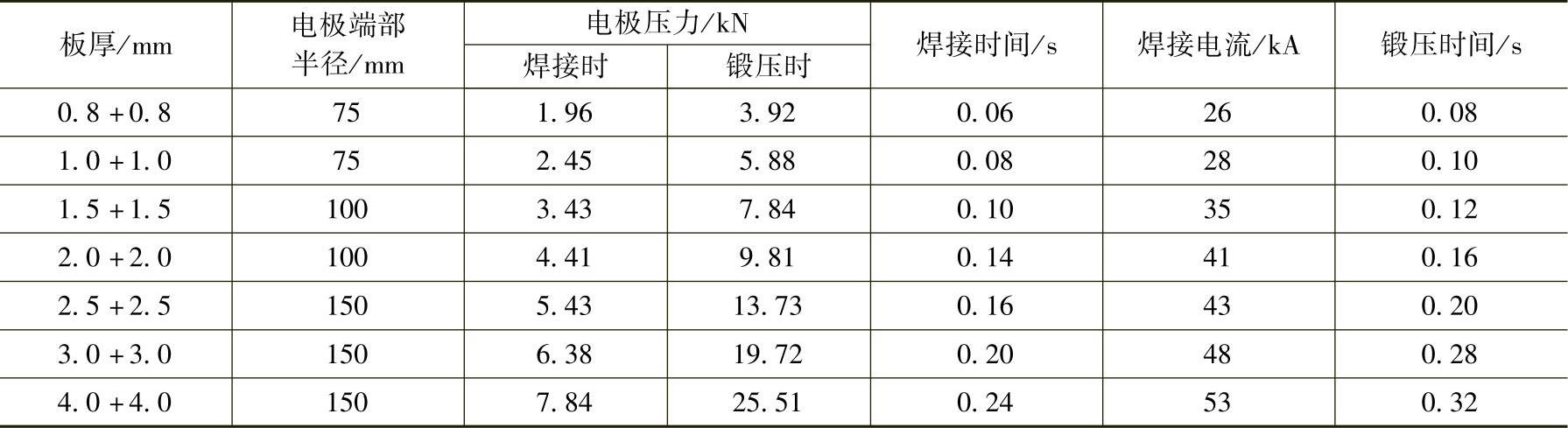

5)低碳钢板点焊的焊接参数见表2-2-7。

表2-2-7 低碳钢板点焊的焊接参数

(续)

注:1.本表节选自RWMA规范,焊接时间栏内数据已按电源频率50Hz修订。

2.A—硬规范,C—软规范,B—一般规范。

3.可淬硬钢点焊

可淬硬钢如45、30CrMnSiA、12Cr13、65Mn等,其点焊焊接性差,点焊接头极易产生缩松、缩孔、脆性组织、过烧组织和裂纹等缺陷。缩松与缩孔缺陷均产生于熔核凝固过程后期,分布在贴合面附近,使点焊接头力学性能变坏,尤其引发裂纹后会显著降低焊点持久抗拉强度;脆性组织马氏体产生在熔核凝固后的接头继续冷却过程中,当随机回火热处理不适当时,在接头高应力区的板缝附近仍可存在并引发冷裂纹,由于点焊接头的搭接结构特点和当前点焊质量控制技术水平所限,高应力区(残留)淬硬很难完全避免;过烧组织产生在熔核与工件表面之间,是多脉冲回火热处理点焊工艺必须重视的一种缺陷,它不仅使接头抗疲劳性能显著降低,而且使接头的耐蚀性下降;熔核内裂纹严重时可贯穿贴合面而与板缝相通,它与热影响区产生的冷裂纹一样均是最危险的缺陷,但由于往往是由缩松或缩孔所引发的,因而较易解决。

点焊的技术要点如下:

1)电极压力和焊接电流选择:在保证熔核直径的条件下,焊接电流脉冲值应选择偏小,以使熔核焊透率接近设计值下限(50%~60%为宜),电极压力值应选择较大,为相同板厚低碳钢点焊时的1.5~1.7倍,或采用可预调制的焊接电流脉冲波形(即用热量递增控制以减轻或避免初期内喷溅)。

2)双脉冲点焊工艺:这种点焊工艺为焊接电流脉冲加1个回火热处理脉冲,配合适当会得到高强度的点焊接头,撕破试验时接头呈韧性断裂,可撕出圆孔。这里应注意,两脉冲之间的间隔时间一定要保证使焊点冷却到马氏体转变点Ms温度以下。同时,回火电流脉冲幅值要适当,以避免焊接区金属加热重新超过奥氏体相变点而引起二次淬火。

双脉冲点焊焊接参数可参见表2-2-8。

表2-2-8 30CrMnSiA钢带回火双脉冲点焊的焊接参数

3)多脉冲回火热处理点焊工艺:这种点焊工艺为焊接电流脉冲加多个回火热处理脉冲(回火脉冲次数n≥3),许多研究和生产实践表明,传统的双脉冲点焊工艺,难以稳定地保证接头组织的充分回火及合理分布,在高应力区仍有马氏体存在,出现脆性断口形貌,力学性能不高,而采用多脉冲回火点焊工艺能有效而稳定地对接头显微组织和分布予以控制,使高应力区获得充分回火,得到韧性断口形貌,使力学性能,尤其是疲劳性能获得显著提高。同时,由于增加了回火参数的调整裕度,降低了对点焊控制设备精度的要求。

目前,多脉冲点焊工艺正在进一步试验和推广中。

4.不锈钢点焊

按钢的组织可将不锈钢分为奥氏体型、铁素体型、奥氏体—铁素体型、马氏体型和沉淀硬化型等。其中马氏体不锈钢由于可淬硬、有磁性,其点焊焊接性与前述可淬硬钢相近,故点焊技术可参阅淬硬钢点焊所述,考虑到该型钢具有较大的晶粒长大倾向,焊接时间参数一般应选择得小些。

奥氏体不锈钢、奥氏体—铁素体不锈钢点焊焊接性良好,尤其是电阻率高(为低碳钢的5~6倍),热导率低(为低碳钢的1/3)以及不存在淬硬倾向和不带磁性(奥氏体—铁素体不锈钢有磁性),因此无需特殊的工艺措施,采用普通交流点焊机、简单焊接循环即可获得满意的焊接质量。

点焊的技术要点如下:

1)可用酸洗、砂布打磨或毡轮抛光等方法进行焊前表面清理,但对用铅锌或铝锌模成形的焊件必须采用酸洗方法。

2)采用硬规范、强烈的内部和外部水冷,可显著提高生产率和焊接质量。

3)由于高温强度大、塑性变形困难,应选用较高的电极压力,以避免产生喷溅和缩孔、裂纹等缺陷。

4)板厚大于3mm时,常采用多脉冲焊接电流来改善电极工作状况,其脉冲较点焊等厚度的低碳钢时要短且疏。这种多脉冲措施也可用后热处理。

5)不锈钢点焊的焊接参数参见表2-2-9。

表2-2-9 不锈钢点焊的焊接参数

注:1.适用于06Cr19Ni10、12Cr18Ni9、1Cr18Ni9Ti①、2Cr13Ni4Mn9①、1Cr18Mn8Ni5①、1Cr19Ni11Si4AlTi①的点焊。

2.点焊2Cr13Ni4Mn9时电极压力应比表中值大50%~100%。

①GB/T 20878—2007《不锈钢和耐热钢 牌号及化学成分》中无与之对应的新牌号,考虑目前还有应用,保留了旧标准牌号。后同。

5.镀层钢板点焊

镀层钢板主要有镀锌板、镀铝板、镀铅板、镀锡板、贴塑板等。其中贴聚氯乙烯塑料面钢板焊接时,除保证必要的强度外,还应保证贴塑面不被破坏,因此必须采用单面点焊和较短的焊接时间,在大多数的情况下,焊件均设计成凸焊结构。

由于低熔点镀层的存在,不仅使焊接区的电流密度降低,而且使电流场的分布不稳定。增大焊接电流又进一步促进了电极工作端面铜与镀层金属形成固溶体及金属间化合物等合金,加快了电极粘损和镀层的破坏。同时,低熔点的镀层金属使熔核在结晶过程中产生裂纹和气孔。因此,镀层钢板合适的点焊焊接参数范围窄,接头强度波动大,电极修整频繁,焊接性较差。

镀层钢板点焊的技术要点如下:

1)镀层钢板点焊需要比普通钢板点焊更大的焊接电流和电极压力,约提高1/3以上。

2)电极材料应选用CrZrCu合金或弥散强化铜、或镶钨复合电极,并允许采用内部和外部的强烈水冷却。同时,电极的两次修磨间的焊点数应仅为低碳钢时的1/20~1/10。

3)在结构允许条件下改用凸焊是一行之有效的措施,再配之以缓升或直流焊接电流波形会进一步提高焊接质量。

4)点焊时应采取有效的通风措施,以防止锌、铅等元素的金属蒸气和氧化物尘埃对人体健康的侵害。

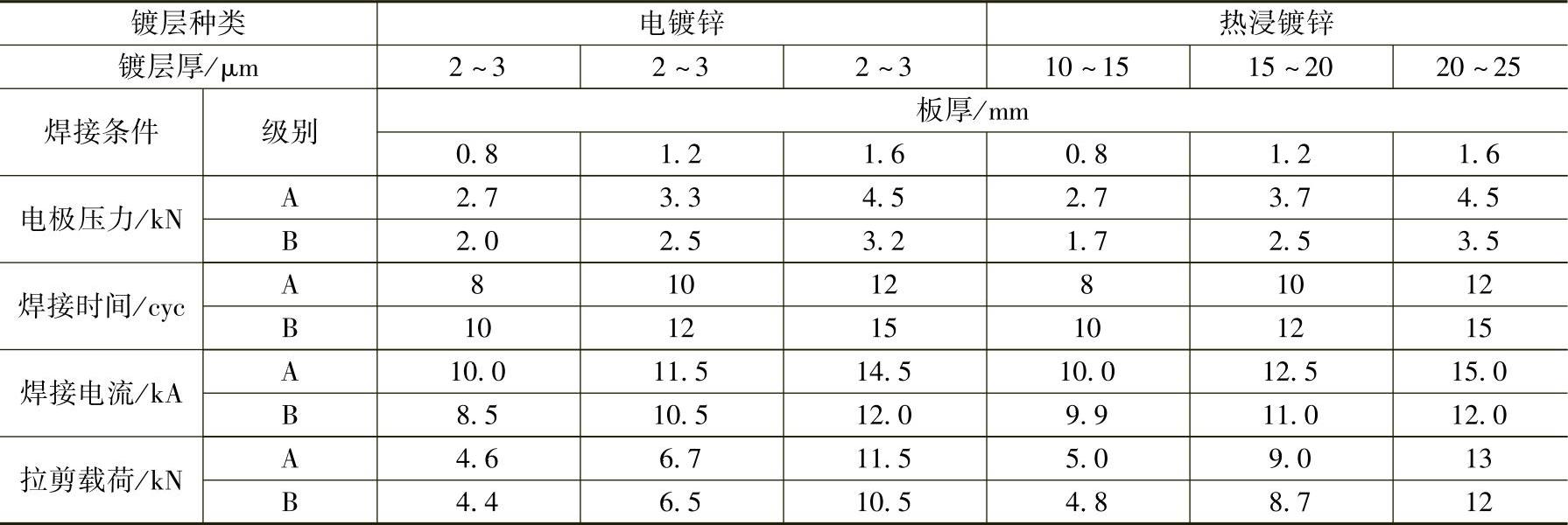

5)镀锌钢板点焊的焊接参数见表2-2-10。

表2-2-10 镀锌钢板点焊的焊接参数

6.钛合金点焊

钛及钛合金是一种优良的金属材料,点焊结构中主要用α钛合金(TA7等)和α+β钛合金(TC4等),由于其热物理性能与奥氏体不锈钢近似,故点焊焊接性良好,点焊时也不需要保护气体。

点焊的技术要点如下:

1)一般可不进行表面清理,当表面氧化膜较厚时可进行化学清理:硝酸45%、氢氟酸20%、水35%混合液,或氢氟酸20%、硫酸30%、水50%(体积分数)的混合液中(室温)浸蚀2~3min,然后用流动冷水冲洗干净。

2)电极应选用CrZrCu、BeCoCu、NiSiCrCu合金,球面形工作端面,内部水冷和必要时附加外部水冷。

3)采用硬规范并配以较低的电极压力,以避免产生凸肩、深压痕等外部缺陷。

4)点焊时冷却速度高,会产生针状马氏体(α′相)组织,使硬度提高、韧性下降。因此对α钛合金建议采用焊后退火处理;对α+β钛合金可采用带回火双脉冲点焊工艺。

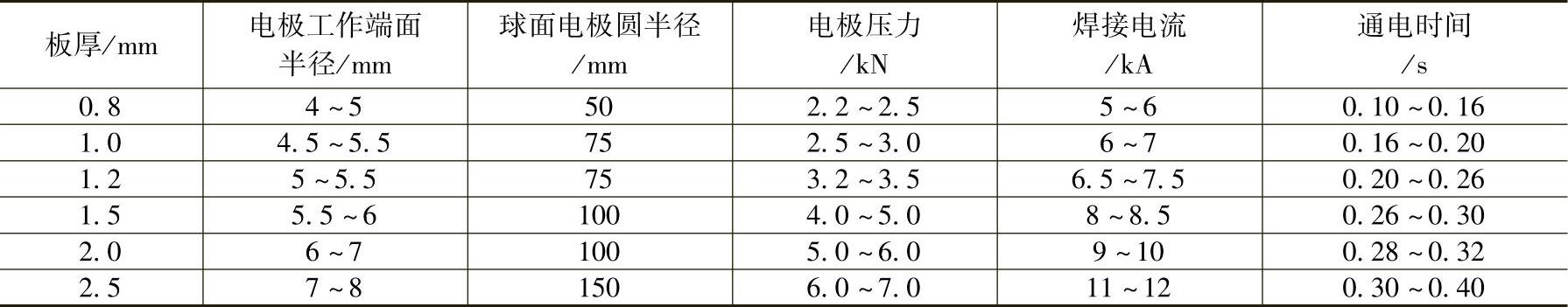

5)钛合金的点焊焊接参数参见表2-2-11。

表2-2-11 钛合金的点焊焊接参数

7.铝合金点焊

铝合金分为冷作强化型铝合金和热处理强化型铝合金。冷作强化型铝合金常见牌号有3A21(LF21)、5A02(LF2)、5A06(LF6)等,热处理强化型铝合金常见牌号有2A12-T4(LY12CZ)、7A04-T(LC4CS)等,其焊接性均较差。

铝合金点焊的技术要点如下:

1)焊前必须按工艺文件仔细进行表面化学清洗,并规定焊前存放时间。

2)电极一般选用CdCu合金,端面推荐用球面形并注意经常清理,电极应冷却良好。

3)采用硬规范:焊接电流常为相同板厚低碳钢的4~5倍,因此功率强大的点焊机是焊铝的基本条件。

4)波形选择:除板厚δ<1.2mm的冷作强化型铝合金可以用工频交流波形点焊外,板厚较大的冷作强化型铝合金及所有热处理强化型铝合金一律推荐用直流冲击波、三相低频和直流焊机点焊。

5)焊接循环:采用缓升、缓降的焊接电流,可起到预热和缓冷作用;具有阶形或马鞍形压力变化曲线可提供较高的锻压力;高精确度的控制器可保证各程序的准确性,尤其是锻压力的施加时间。这样的点焊循环对防止喷溅、缩孔及裂纹等缺陷至关重要。

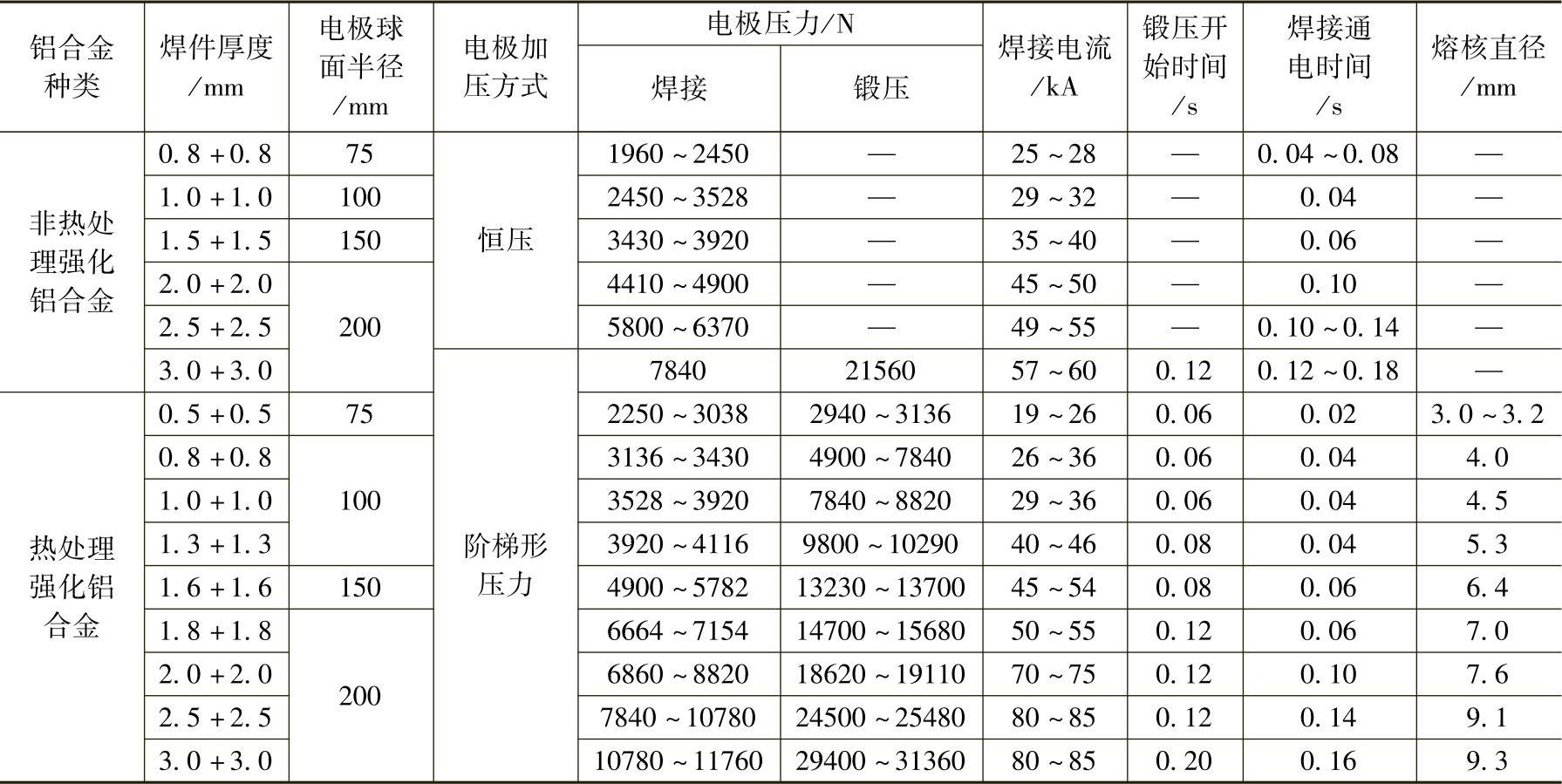

6)铝合金点焊焊接参数见表2-2-12和表2-2-13。

表2-2-12 铝合金直流冲击波点焊焊接参数

表2-2-13 铝合金在三相点焊机上的点焊焊接参数

8.镁合金点焊

镁合金由于具有密度低、比强度及比刚度高、导热性和电磁屏蔽性好、阻尼性能优秀、可以回收利用等优点,被认为是21世纪最有应用潜力的“绿色材料”。目前,点焊结构中实际应用的主要是变形镁合金(AZ31B、AZ91A等)。

镁合金点焊焊接要点基本与铝合金相同,但要注意镁合金表面更易氧化,使接触电阻增大和不稳定,当通过大的焊接电流时,易产生喷溅,并且由于导热性好和线膨胀系数大,熔核收缩快,易引起缩孔和裂纹缺陷。同时,镁合金母材晶间存在低熔点偏析,加热时晶界会熔化和再结晶。在用工频交流点焊机点焊时的焊接参数见表2-2-14,在用低频焊机点焊时的焊接参数见表2-2-15。

表2-2-14 镁合金点焊焊接参数(选用单相交流点焊机)

表2-2-15 镁合金点焊焊接参数(选用低频点焊机)

有关焊接方法与过程控制基础的文章

在大厚板坯的爆炸焊接情况下,间隙柱宜支撑在基板之外。复合管的爆炸焊工艺 锆合金与不锈钢复合管爆炸焊的工艺安装示意图如图2-5-62所示。图2-5-64 锆合金与不锈钢复合管爆炸焊的产品表2-5-24 锆合金与不锈钢复合管爆炸焊焊接参数及接头力学性能3.其他材料的爆炸焊除了钛-不锈钢、锆-不锈钢以外,爆炸焊还用于其他异种材料的连接,表2-5-25是常用材料爆炸焊接头的抗剪强度和弯曲性能。表2-5-25 常用材料爆炸焊接头的抗剪强度和弯曲性能......

2023-06-26

土地冻融是指上层由于温度降到零度以下和升至零度以上而产生冻结和融化的一种物质地质作用和现象。我国土地冻融灾害。冻融灾害在我国北方冬季气温低于零度的各省区均有发育。上层冻结产生体积膨胀,融化使土层变软产生沉陷,甚至土石翻浆,从而形成冻胀和融沉作用。这是季节性冻土地区中最主要的灾害作用。冻融使土体的平衡状态发生改变。土层的强烈冻融,使地表下沉,从而引起塌陷。......

2023-11-04

已完全风化成土而未经搬运的应定名为残积土。风化岩和残积土的勘察应着重查明下列内容:1)母岩地质年代和岩石名称;2)按规范划分岩石的风化程度;3)岩脉和风化花岗岩中球状风化体(孤石)的分布;4)岩石的均匀性、破碎带和软弱夹层的分布;5)地下水赋存条件。对花岗岩残积土,应测定其中细粒土的天然含水量ωf、塑限ωP、液限ωL。花岗岩类残积土的地基承载力和变形模量应采用载荷试验确定。......

2023-11-04

崩塌活动主要是在重力作用下,岩土体发生变形崩落的现象。第一阶段是岩土体在长期的地质营力作用下,产生节理、裂隙或断裂,使其完整性受到破坏,甚至破裂分割成支离破碎的块体,为崩塌活动奠定了基础。第三阶段平衡恢复阶段,同时又是下一次可能崩塌的准备阶段,如此周期变化。崩塌活动受多种因素影响,其主要发生在雨季。若忽略声能,认为崩塌、落石的势能只转变为动能及克服摩擦作功(热能)。......

2023-11-04

图5-5为气体渗碳装置示意图。表5-3常用渗碳剂的碳氧原子比、碳当量及产气量生成的气体成分稳定:这主要指气体中CO与H2的成分要稳定,以便于对碳势进行控制。2)气体渗碳常用渗碳剂及特性目前,生产中广泛应用的气体渗碳方式主要有滴注式、吸热式和氮基气氛三种,表5-4给出了这三种气体渗碳常用渗碳剂的成分及特点。......

2023-06-24

身份认证的目的在于对通信中某一方的身份进行标识和验证。口令技术由于其简单易用,因此成为目前一种常用的身份认证技术。身份认证协议是一种特殊的通信协议,它定义了参与认证服务的所有通信方在身份认证过程中需要交换的消息格式、消息发生的次序及消息的语义。KDC负责给通信双方创建并分发共享密钥,通信双方获得共享密钥后再使用对称加密算法的协议进行相互之间的身份认证。......

2023-10-18

堰塞坝是构成堰塞湖的主体。堰塞坝、堰塞湖均是地球在时空四维经常发生的自然现象。用坝体重度或压实度来衡量,明显低于后者的人工坝,也就是说,堰塞坝的稳定性、均质性、整体性和坝体结构强度明显低于人工坝。按天然堵江(河)作用因素区划,堰塞湖总体上分为四类。......

2023-11-04

图2-44卫星网络HTTP增强技术2.4.3.2Web缓存技术Web缓存的核心思想是“取一次、用多次”,利用访问数据的可复制性和共享性,将用户访问频率高的内容保存到离用户较近的缓存中,当用户再次访问时,就可以用较低的代价快速获取。......

2023-07-02

相关推荐