2015年,CNN模型在ImageNet数据集上的性能第一次超过了人类[126]。图6-1LeNet-5模型的结构......

2023-06-29

点焊接头是在热-机械(力)联合作用下形成的。点焊时的加热是建立焊接温度场,促进焊接区塑性变形和获得优质连接的基本条件。

1.点焊的热源

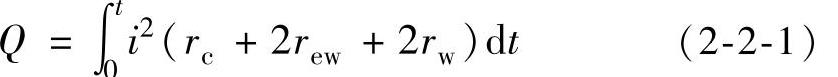

点焊的热源是电阻热,即当焊接电流通过两电极间的金属区域时,由于焊接区具有电阻(见图2-2-3)会析热(电流的热效应),并在焊件内部形成热源。根据焦耳定律,焊接区的总析出热量Q为

式中 i——焊接电流的瞬时值,是时间的函数;

rc——焊件间接触电阻的动态电阻值,是时间的函数;

2rew——电极与焊件间接触电阻的动态电阻值,是时间的函数;

2rw——焊件内部电阻的动态电阻值,是时间的函数;

t——通过焊接电流的时间。

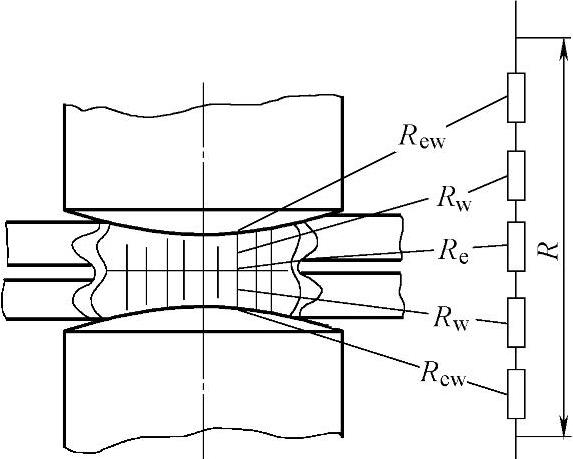

研究表明,不同的金属材料在加热过程中电阻r的变化规律相差甚大(见图2-2-4)。不锈钢、钛合金等材料呈单调下降的特性;铝及铝合金在加热初期呈迅速下降后趋于稳定;而低碳钢r的变化曲线上却明显有一峰值。由于动态总电阻r标志着焊接区加热的熔核长大的特征,可用来作为监控焊点质量的物理参数。例如,低碳钢点焊质量监控中的“动态电阻法”。

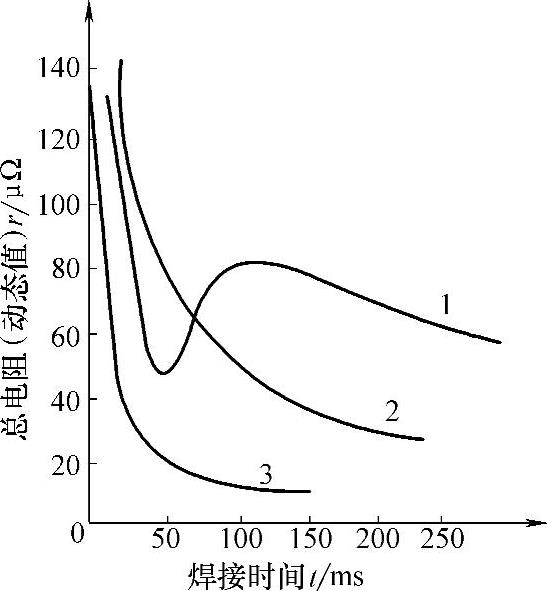

点焊热平衡组成如图2-2-5所示。热平衡方程式如下:

Q=Q1+Q2+Q3+Q4 (2-2-2)

式中 Q——焊接区总析出热量;

Q1——熔化母材金属形成熔核的热量;

Q2——通过电极热传导而损失的热量;

Q3——通过焊件热传导而损失的热量;

Q4——通过对流、辐射散失到空气介质中的热量。

Q的大小取决于焊接参数特征和金属的热物理性质。例如,点焊2A12-T4(LY12CZ)铝合金板材,获得直径6mm熔核时,硬规范(t=0.02s)时Q=400J;软规范(t=0.2s)时Q=1200J;而点焊钢材时,同样获得6mm熔核,则Q=1700J;Q1仅取决于金属的热物理性质及熔化金属量,而与热源种类和焊接参数特征无关,点焊时Q1≈(10%~30%)Q,导热性好的金属材料(铝、铜合金等)取低限;Q2与电极材料、形状及冷却条件有关,点焊时Q2≈(30%~50%)Q,是最主要的散热损失;Q3与板件厚度、材料的热物理性质以及焊接参数特征等因素有关,Q3≈20%Q;Q4≈5%Q,在利用热平衡方程式进行有关计算时可忽略不计。

图2-2-4 典型材料的动态电阻比较

1—低碳钢 2—不锈钢 3—铝及铝合金

应该指出,实际生产中往往利用控制Q2来获得合适的焊接温度场。例如,在不同厚度焊件的点焊中,采用附加垫片或改换电极材料等措施以减小Q2,可改善熔核偏移,增加薄件一边的焊透率。

图2-2-5 点焊热平衡组成

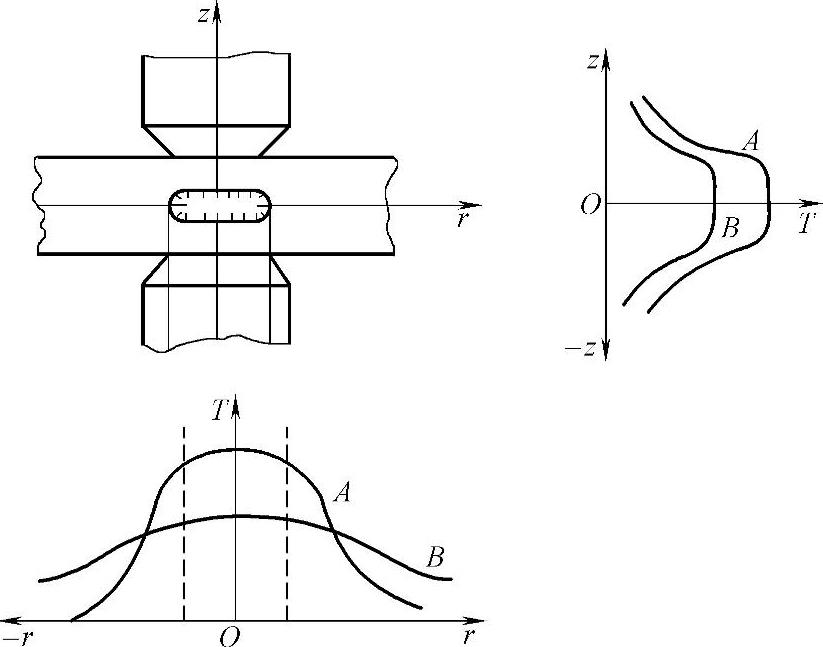

焊接区的温度分布是析热与散热的综合结果,点焊加热终了时的温度分布如图2-2-6所示。最高温度总是处于焊接区中心,超过被焊金属熔点Tm的部分形成熔核,核内温度可能超过Tm(焊钢时超出200~300K),但在电磁力强烈搅拌下,进一步升高是困难的。由于Q2、Q3的强烈作用,离开熔核边界温度降低很快。当被焊金属导热性差(钢)或用硬规范点焊时,温度梯度将很大;而被焊金属导热性好(铝)或用软规范点焊时,温度梯度则将较小。

2.点焊接头的形成

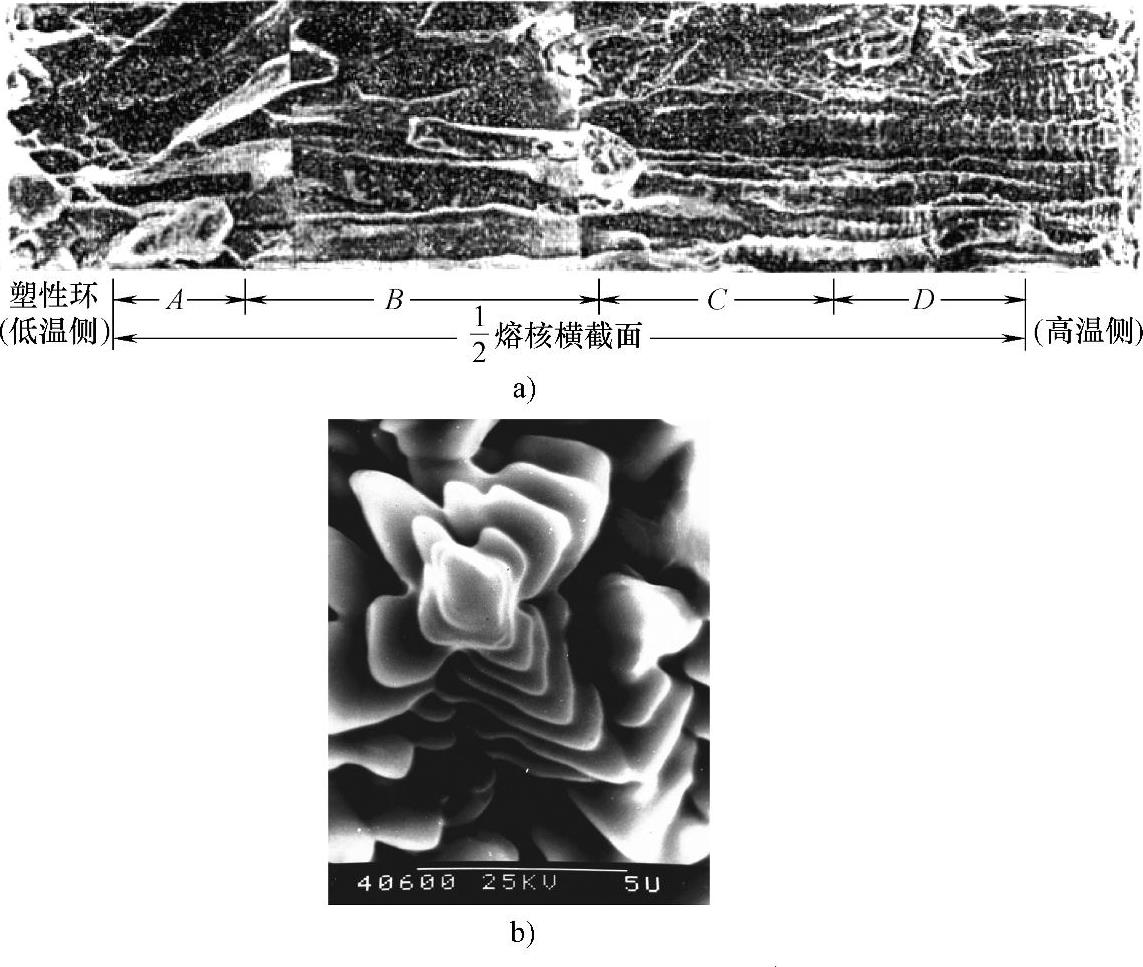

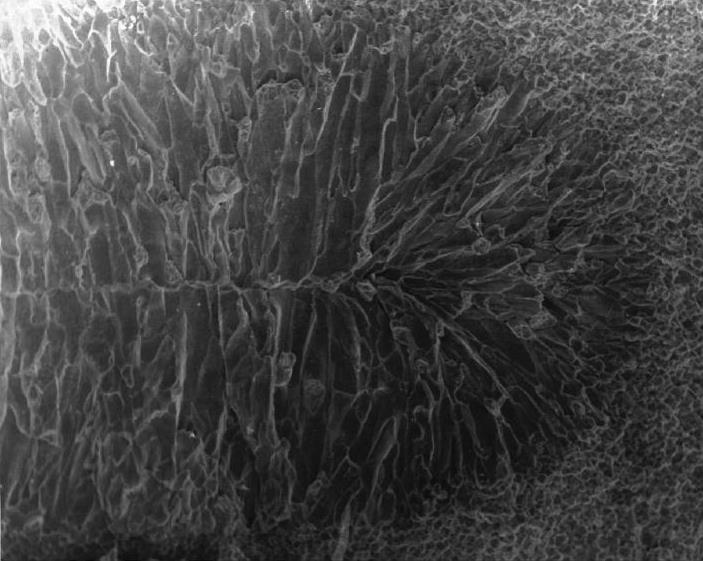

点焊的原理和接头形成如图2-2-1a所示。将焊件2压紧在两电极1之间,施加电极压力后,阻焊变压器3向焊接区输入强大的焊接电流,在焊件接触面(贴合面)上形成真实的物理接触点,并随着通电加热的进行而不断扩大。塑变能与热能使接触点的原子不断激活,接触面消失,继续加热形成熔化核心,简称熔核。加热停止后,核心液态金属以自由能最低的熔核边界半熔化晶粒表面为晶核开始冷却结晶,沿与散热相反的方向不断以柱状枝晶形式向中间延伸、生长,直至枝晶相互抵住,获得牢固的金属键,接合面消失,得到柱状晶生长较充分的焊点,如图2-2-7所示。同时,点焊过程中液态熔核周围的高温固态金属,在电极压力作用下产生塑性变形和强烈的再结晶而形成塑性环。它的存在有助于接头承受载荷和防止周围气体侵入并保证熔核液态金属不至于沿板缝向外喷溅。

图2-2-6 点焊加热终了时的温度分布

A—焊钢时 B—焊铝时

图2-2-7 熔核横断面某部位SEM像(65Mn)

a)1/2熔核横断面局部 b)柱状枝晶形貌俯视图

以65Mn熔核为例,其形成过程模型如图2-2-8所示。图2-2-8a表示凝固前,在熔合线上(固—液相界面)有许多晶粒处于半熔化状态,显然熔核的液态金属能很好地润湿取向不同的半熔化晶粒表面,为异质成核结晶提供了有利条件。图2-2-8b表示液态熔核的温度降低时,由于成分过冷较大,以半熔化晶粒作底面沿<100>向长出枝晶束。

在电极与母材的急冷作用下,凝固界面前形成较大的温度梯度,因而使枝晶主干伸入液体中较远,枝晶生长很快,枝晶臂间距H与冷却速度V间存在以下关系:

一次枝晶臂间距

二次枝晶臂间距

由于薄件脉冲点焊熔核尺寸小,电极与母材的急冷作用强,液体金属的冷却速度极快,因此枝晶臂的间距甚小。

图2-2-8 柱状组织形成过程模型

L—液态金属表面(1/2熔核高处) S—母材固相表面(熔合线处) ↑—晶体生长方向<100>

图2-2-8c表示枝晶继续生长、凝固层向前推进,液体向枝晶间充填。

枝晶间的液体逐渐向枝晶上凝固,使枝晶变长变粗,靠近母材处由于温度低,液体向枝晶上凝固快,以至形成连续的凝固层,由于65Mn合金具有一定的凝固温度范围,故凝固层呈锯齿形状,由于晶界在凝固层内形成,这就造成柱状晶A段表面平坦的形貌。

越向熔核内部,温度梯度越小,液体向枝晶上凝固越少,使向前推进的凝固层界面起伏更大。倾斜生长的枝晶束被与最大温度梯度一致的枝晶束(这类枝晶束生长较快)所阻碍而半途停止。当一次枝晶臂间距过大时,则从二次枝晶臂上可以长出三次臂,这个三次臂可赶上一次臂而成为其中的一个。液体金属凝固时产生的体积收缩和毛细现象,均引起熔核内液态金属向正在凝固的枝晶间填充。

图2-2-8d表示凝固即将结束、剩余液体金属不足以完全充填枝晶间隙,未被液体充满的枝晶将暴露在前沿,而枝晶间将留下空隙,这些空隙将成为缩松。

图2-2-8e表示具有缩松缺陷的熔核柱状组织示意图,断口形貌如图2-2-7a所示。

图2-2-8f表示优质接头的熔核柱状组织示意图,断口形貌如图2-2-9所示。

由于材质和焊接参数特征不同,熔核的凝固组织可有三种:柱状组织、等轴组织、“柱状+等轴”组织。

纯金属(如镍、钼等)和结晶温度区间窄的合金(如低碳钢、钛合金等),其熔核为柱状组织;铝合金和镁合金等其熔核为“柱状+等轴”组织,熔核凝固组织完全是等轴组织的情况较为罕见。

图2-2-9 优质接头1/2熔核横断面SEM像(65Mn)

有关焊接方法与过程控制基础的文章

“min/max”表明目标函数可以为最大化或者最小化。与单目标优化问题相比,多目标优化问题更加复杂。在具有多个目标函数的优化问题中,通常存在有一组无法进行相互比较的解,而不存在唯一最优解,因此多目标优化问题的最优解是一组折中解,称为非支配解或Pareto最优解。图9-2非支配解及Pareto前沿3)偏好结构多目标优化问题的求解中通常存在一组无法进行相互比较的解,取这组解中符合决策者偏好的最优解为最终决策结果。......

2023-07-02

图4-8为电子控制型弧焊电源外特性控制的基本原理图。图4-8 电子控制型弧焊电源外特性控制基本原理根据图4-2,可以得到控制信号Uk的数学表达式:Uk=K3[K1+K2] (4-7)式中 K1、K2、K3——系统中各个放大环节的放大倍数。此种外特性控制可以用于熔化极气体保护焊的恒压外特性控制中,对电源输出的最大电流进行限制。这种控制常用于焊条电弧焊恒流外拖特性的控制中。表4-1列出了常用弧焊电源外特性形状与选用的负反馈控制之间的关系。......

2023-06-30

图11.31MSTP的功能模型GFP:通用成帧规程 PPP:点到点协议 HDLC:高级数据链路协议LAPS:链路接入规程 RPR:弹性分组环MPLS:多协议标记交换能够支持的三类业务及其到VC的映射处理方法如下。MSTP 可适应多种网络拓扑,具有良好的可扩展性。......

2023-06-26

电阻焊是工件组合后通过电极施加压力,利用电流通过接头的接触面及邻近区域产生的电阻热进行焊接的方法,属压焊。据统计,电阻焊方法已占整个焊接工作量的1/4左右,并有继续增加的趋势。本章主要介绍电阻焊中广为应用的点焊和闪光对焊,适当介绍凸焊、缝焊及电阻对焊,高频焊在5.1节中另做详细介绍。①指矩形波闪光对焊;②指冲击闪光焊;③指含其中对接形式垫箔缝焊。......

2023-06-26

图3-49AFM的三种操作模式在接触模式中,针尖始终与样品接触。非接触式AFM的工作原理是:以略大于微悬臂自由共振频率的频率驱动微悬臂,当针尖接近样品表面时,微悬臂的振幅显著减小。但模式的操作相对难些,其应用也比较少。轻敲模式适合于分析研究柔软、黏性和脆性的样品。而轻敲模式介于两者之间,探针始终保持一定的振幅在振动,扫描过程中和样品间歇性接触,针尖和样品之间的作用力是引力和斥力交替变化。图3-50AFM的力—距离曲线......

2023-06-20

感应钎焊是将焊件的待钎焊部分置于交变磁场中,依靠这部分母材在交变磁场中产生感应电流的电阻热来加热的钎焊方法,基本原理如图3-2-10所示。感应钎焊可应用于自动生产线,以预置钎料的方式进行。感应钎焊的加热范围小,增加了所用工装的寿命,保持了被连接部件的尺寸精度。感应钎焊要求待连接焊件的装配间隙适当缩小。一般感应钎焊的频率为500kHz左右。感应钎焊所用的设备主要由两部分组成,即交流电源和感应线圈。......

2023-06-26

2)材料的高温塑性及塑性温度范围,即高温屈服强度大的材料、塑性温度区间较窄的材料,其焊接性较差。3)材料对热循环的敏感性,即易生成与热循环作用有关缺陷的材料,其焊接性较差。目前,多脉冲点焊工艺正在进一步试验和推广中。......

2023-06-26

相关推荐