碳弧气刨的工艺参数包括电源极性、电流、碳棒直径与板厚、碳棒伸出长度、碳棒倾角、压缩空气压力、电弧长度、刨削速度等。即工件接负极,碳弧气刨枪接正极。刨削电流在碳弧气刨操作中是一个很重要的工艺参数,对刨槽的尺寸影响很大。......

2023-06-23

碳弧气刨工艺参数的选择主要结合以下几个方面来考虑并匹配。

1.碳弧电源极性

碳弧气刨一般采用直流反接(工件接负极)。这样气刨时电弧稳定,熔化金属的流动性较好,凝固温度较低,因此刨削过程稳定,速度均匀,电弧发出连续的“刷刷”声,刨槽宽窄一致,表面光洁。反之则电弧不稳且发出断续的“嘟嘟”声。

碳弧电流与碳棒直径成正比关系,一般可参照下面的经验公式选择电流:

I=(30~50)D

式中 I——电流,单位为A;

D——碳棒直径,单位为mm。

对于一定直径的碳棒,如果电流较小,则电弧不稳,且易产生夹碳缺陷;适当增大电流,可提高刨削速度、刨槽表面光滑、宽度增大。实际应用中,一般选用较大的电流,但电流过大时,碳棒易发红,烧损很快,镀铜皮脱落,甚至碳棒熔化,造成严重渗碳。

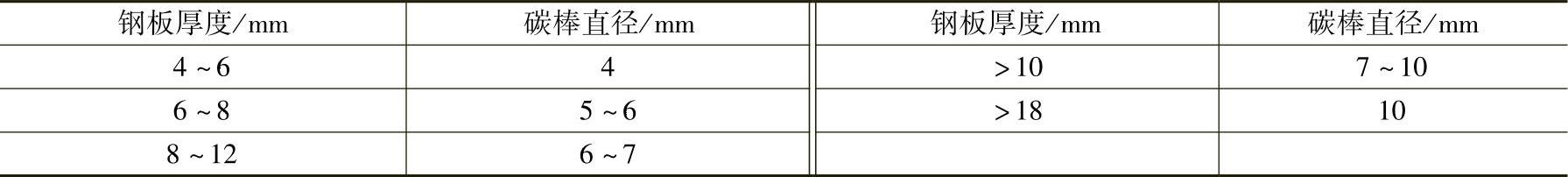

碳棒直径的选择一般按工件厚度来确定。但也要考虑槽宽的需要。通常碳棒直径应比所要求刨槽宽度小2~4mm,碳棒直径的选择见表1-8-11。

表1-8-11 碳棒直径的选择

3.刨削速度

刨削速度影响刨槽尺寸、表面质量以及刨削过程的稳定性。刨削速度必须与气刨电流大小和刨槽深度相匹配。若速度太快,易造成碳棒与金属短路、电弧熄灭,使碳棒粘在刨槽顶端,形成“夹碳”缺陷。故一般刨削速度以0.5~1.2m/min为宜。

4.压缩空气压力

压缩空气压力直接影响刨削速度和刨槽的表面质量。提高压缩空气压力则切削能力增强,可提高刨削速度和刨槽表面的光滑程度。一般要求压缩空气的压力为0.4~0.6MPa。压力低于0.4MPa,熔融金属难以全部吹除,影响刨削正常进行,效率明显降低,且槽道表面粗糙,渗碳层增厚。大电流气刨时,金属熔化量增加,要求压缩空气压力和流量也相应增加。

5.碳棒外伸长度

碳棒从导电嘴到碳棒燃弧端的长度为外伸长。手工碳弧气刨时,外伸长度过大,压缩空气喷嘴离电弧远,造成风力不足,难以将熔渣顺利吹除,且碳棒易发红折断。一般外伸长度以80~100mm为宜。随着碳棒逐渐烧损,碳棒的外伸长不断减少,当外伸长减少至20~30mm时,就必须重新调整。

6.碳棒与工件倾角

碳棒与工件倾角α大小会影响刨削深度和刨削速度。倾角增大,则刨削深度增加但刨削速度减小。一般以α=45°左右为宜。

7.碳弧长度

碳弧气刨时,弧长过大,电弧不稳定,易造成熄弧或槽道不整齐,故一般以弧长1~2mm为宜。弧短一些有利于提高生产效率,但过短又易引起“夹碳”缺陷。碳弧气刨的工艺参数见表1-8-12。

表1-8-12 碳弧气刨的工艺参数

有关焊接方法与过程控制基础的文章

碳弧气刨的工艺参数包括电源极性、电流、碳棒直径与板厚、碳棒伸出长度、碳棒倾角、压缩空气压力、电弧长度、刨削速度等。即工件接负极,碳弧气刨枪接正极。刨削电流在碳弧气刨操作中是一个很重要的工艺参数,对刨槽的尺寸影响很大。......

2023-06-23

碳弧气刨设备包括电源、压缩空气源、碳弧气刨枪、碳棒、电缆气软管。如选用晶闸管整流焊机作为碳弧气刨电源时,应特别注意,不能过载,以保证设备的安全运行。碳弧气刨枪有侧面送风式和圆周送风式两种类型。......

2023-06-23

由于碳弧气刨一般使用的电流比较大,并且连续工作时间比较长,因此应选用功率较大的焊机。碳弧气刨枪是在焊条电弧焊焊钳的基础上,增加了压缩空气的进气管和喷嘴而制成。碳弧气刨枪按压缩空气的喷射方式分为侧面送气和圆周送气式两种类型。......

2023-06-26

碳弧气刨产生的烟雾和粉尘严重污染环境,影响工人的身体健康,特别是在密闭的容器内操作,情况更为恶劣,采用一般的通风措施都不能解决问题。为了控制碳弧气刨引起的烟雾和粉尘污染,根据水喷雾可以消烟灭尘的道理,有些工厂应用了碳弧水气刨。将碳弧气刨枪稍做改造即可作为碳弧水气刨枪。......

2023-06-26

1)手工碳弧气刨时,灵活性很大,可操作性较好,可进行全位置操作;在狭窄工位或可达性差的部位,碳弧气刨仍可使用。用自动碳弧气刨时,具有较高的精度,可减轻劳动强度。4)碳弧气刨也有明显的缺点,如产生烟雾、粉尘污染和弧光辐射,此外,操作不当容易引起槽道增碳。......

2023-06-26

平直焊缝的背面刨槽或圆筒体环缝的焊根刨槽可以采用半自动或自动碳弧气刨,以减轻劳动强度,提高刨削质量和生产效率。在半自动碳弧气刨中,只有碳棒自动地送给,其余工作仍需工人操作和控制;自动碳弧气刨除碳棒能自动进给外,气刨枪借助小车可沿预定轨道以一定的速度自动地移动,完成刨削工作。5)碳棒消耗量比手工碳弧气刨少。......

2023-06-26

2)硫氮共渗渗硫层只有结合在高硬度的基体上,才能充分发挥硫化物的减摩、润滑作用,因此,实际生产中应用较多的是硫氮共渗和硫氮碳共渗。液体硫氮共渗常用成分为20%NaCl+30%BaCl2+50%CaCl2,或在其中外加5%~10%FeS,并在盐浴底部通入氨气;处理温度为540~560℃,时间为1.5~2h。经℃×h处理,可得到0.02~0.03mm渗层。......

2023-06-24

利用熔透法焊接时,应适当降低等离子气流量,以减小等离子流力。因此,焊接速度、离子气流量及焊接电流这三个工艺参数应相互匹配。大电流焊接时保护气和等离子气应用同种气体以提高电弧的稳定性。对不留间隙的Ⅰ型对接接头进行等离子弧焊时一般可不填充焊丝。......

2023-06-23

相关推荐