等离子弧焊通常采用高频引弧方式。一般情况下,等离子弧焊接只用转移型弧作为焊接热源。30A以下的小电流微束等离子弧焊接采用混合型弧,用高频或接触短路回抽引弧。目前IGBT式弧焊变压器成为等离子弧焊电源的主流发展方向。自动化的等离子弧焊机控制系统通常由小车行走、填充焊丝送进驱动电路及程序控制电路组成。......

2023-06-26

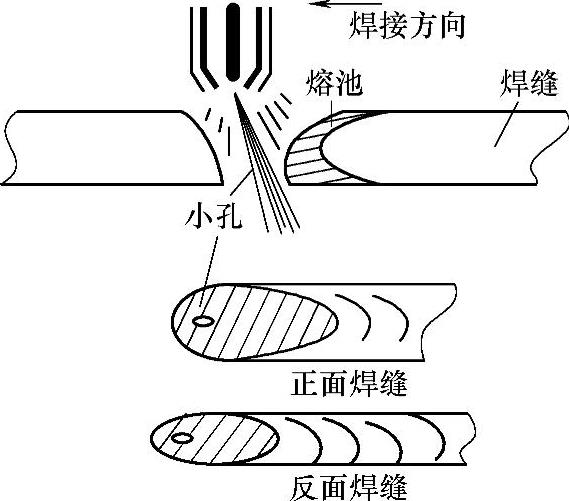

图1-7-14 穿孔型等离子弧焊

利用等离子弧能量密度和等离子流力大的特点,可在适当参数条件下实现熔化穿孔型焊接,称为穿孔型等离子弧焊,也叫做小孔型或者穿透型等离子弧焊接,它的原理如图1-7-14所示。焊接时,采用转移型等离子弧把焊件完全熔透并在等离子流力作用下形成一个穿透焊件的小孔,并从焊件的背面喷出部分等离子弧(称为“尾焰”)。熔化金属被排挤在小孔周围,依靠表面张力的承托而不会流失。随着等离子弧焊接方向移动,小孔也就跟着等离子弧向前移动,而熔池中的液态金属在电弧吹力、表面张力作用下沿熔池壁向熔池尾部流动,并逐渐收口、凝固,形成完全熔透的正反面都有波纹的焊缝,这就是所谓的小孔效应。稳定的小孔焊接过程是不采用衬垫实现单面焊双面一次成形的好方法,因此特别受到重视。一般大电流(100~500A)等离子弧焊大都采用这种方法。焊接时一般不加填充金属,但如果对焊缝余高有要求的话,也可加入填充金属。

应该指出的是,穿孔效应只有在足够的能量密度条件下才能形成。板厚增加时所需能量密度也增加。由于等离子弧的能量密度难以进一步提高,因此穿孔型等离子弧焊只能在有限板厚内进行。

穿孔等离子弧焊的焊接参数主要有喷嘴结构和孔径、离子气流量、焊接电流、焊接速度、喷嘴高度以及保护气流量等。喷嘴结构和孔径是选择其他参数匹配的前提,一般可按所需电流先确定喷嘴孔径。离子气流量增加可使等离子气流力和穿透能力增大,但过大时不能保证焊缝成形。跟其他电弧焊方法一样,焊接电流总是根据板厚或熔透要求首先选定的。在喷嘴结构确定的条件下,为形成稳定的穿孔焊接过程,电流有一个适宜范围,离子气流量也有一个使用范围,而且与电流将是相互制约的。对于给定厚度的焊接,为了获得小孔焊接过程,离子气流量、焊接电流和焊接速度这三个参数应保持适当的匹配。喷嘴高度一般取3~5mm。保护气流量应与离子气流有一个恰当的比例,保护气流量太大会造成气流的紊乱,影响等离子弧的稳定性和保护效果。

为保证穿孔焊接过程的稳定性,装配间隙、错边等必须严加控制。添加填充焊丝可以略为降低对装配精度的要求。而采用熔透适应控制方法则是保证穿孔焊接过程稳定性的最可靠方法。板较厚时,为了保证起弧点充分穿透和防止出现气孔,最好采用焊接电流和离子气递增式起弧控制环节。

有关焊接方法与过程控制基础的文章

等离子弧焊通常采用高频引弧方式。一般情况下,等离子弧焊接只用转移型弧作为焊接热源。30A以下的小电流微束等离子弧焊接采用混合型弧,用高频或接触短路回抽引弧。目前IGBT式弧焊变压器成为等离子弧焊电源的主流发展方向。自动化的等离子弧焊机控制系统通常由小车行走、填充焊丝送进驱动电路及程序控制电路组成。......

2023-06-26

它综合了变极性TIG焊和等离子弧焊的优点,具有能量集中、电弧挺度大、一次穿透深度大、焊后变形小等特点,被称为“零缺陷”焊接方法,具有广泛的应用前景。20世纪六七十年代,美国就开始进行变极性等离子弧焊接设备的研制工作,已成功应用于航天飞机外储箱等产品的焊接生产上。其中,变极性等离子弧焊电源是VPPAW焊接技术中的关键环节,必须具备正负半波的通电时间和电流幅值、频率等均可独立调节的能力。......

2023-06-26

通常将焊接电流在30A以下的熔入型等离子弧焊称为微束等离子弧焊。微束等离子弧是等离子弧的一种。微束等离子弧焊电源使用时是采用正极性接法,一般采用氩气作为工作气体。微束等离子弧焊的焊接参数主要是焊接电流、焊接速度、工作气体流量、保护气体流量、电弧长度、喷嘴直径、喷嘴通道比和钨极的内缩量等,它们对焊缝的形状和焊接质量都有影响。......

2023-06-26

等离子弧焊的一般操作程序和操作技术是焊前提前送气送水、高频引弧、切断高频、转移弧形成;焊接时调整好各工艺参数、弧柱中心始终对中接缝中心、等离子气递增、行走(送丝)停焊时完成电流衰减、停丝、熄弧、延迟停气等动作。利用穿孔法等离子弧焊焊接厚板时,引弧及收弧处易产生气孔、下凹等缺陷,平直焊缝可增加引弧板及引出板。......

2023-06-23

3)离子气种类及流量:等离子弧焊最常用的保护气体和工作气体是氩气,适用于所有金属。表1-7-2为小电流等离子弧焊时常采用的保护气体。小电流等离子弧焊时,保护气可以不同。表1-7-3 等离子弧焊常见缺陷及消除措施......

2023-06-26

等离子弧焊与钨极氩弧焊方法的最大区别在于它使用电弧能量高度集中的等离子弧。图1-7-4 等离子弧焊原理图按照所用焊接电流的大小和喷嘴孔径大小,等离子弧焊工艺可以分为以下三种不同的焊接模式。微束等离子弧焊焊接电流在0.1~15A,其特点是电弧易于控制,电弧在小电流下像一个针尖一样,非常稳定,所以又称为针弧,适于焊接精密的薄件制品。熔入法等离子弧焊 焊接电流为15~100A,用于对焊接质量有高要求的常规部件的焊接。......

2023-06-26

按使用电流的大小,等离子弧焊可分为大电流等离子弧焊和微束等离子弧焊。随着脉冲技术在等离子弧焊上的应用,等离子弧焊得到了迅速的发展。目前,等离子弧焊主要应用于化工、原子能、电子、精密仪器仪表、火箭、航空和空间技术中。此外,利用等离子弧可以切割绝大多数的金属和非金属材料,在堆焊和喷涂方面,等离子弧也得到了很大的发展。......

2023-06-24

弧焊电源中的变压器有两种基本形式——工频变压器和中频变压器。在工频变压器中,独立作为交流弧焊电源使用的多数采用单相变压器;在整流式弧焊电源中,有单相变压器和三相变压器。由于中频变压器的工作频率较高,其体积、重量大大减少,同等功率弧焊电源中的20kHz中频变压器的体积和重量仅为工频变压器的十几分之一。在实际焊接工程中,根据需要可以采用直流或交流电弧进行焊接,其弧焊电源也相应地分为直流或交流弧焊电源。......

2023-06-30

相关推荐