等离子弧切割设备主要由切割电源、高频发生器、控制箱、供气系统、割炬等部分组成。割炬是产生等离子弧并施行切割的关键部件,直接决定了切割效率和质量。等离子弧切割用的割炬大体上与等离子弧焊枪相似,其割炬的具体结构形式取决于切割的电流等级,小电流的割炬多采用风冷结构,利用高压气流对喷嘴及枪体进行冷却。对于水再压等离子弧切割系统需要供给喷射水的,需要配置高压泵。几种工作气体在等离子弧切割中的适用性见表8-8。......

2023-07-02

1.等离子弧切割方法

按照转移型等离子弧切割使用的介质以及工作环境,可以将等离子弧切割分为等离子空气切割法、等离子氧气切割法、等离子氮气切割法、等离子氩-氢气切割法、等离子氮气/氧气水射流切割法、水下等离子弧切割法以及精细等离子弧切割法等几大类;也可以将只使用气体作为切割介质的切割方法统称为干法切割,而将在水中切割或者利用喷射水来进一步压缩气体等离子弧的切割方法称为湿法切割。下面介绍几种常用的等离子弧切割方法。

等离子空气切割法以干燥的压缩空气为离子气体,主要用于切割碳钢。由于空气中含有约21%(体积分数)的氧气,切割碳钢时,切口中的氧气与炽热的铁产生剧烈的放热反应,为切割提供了附加的热量,同时生成表面张力低、流动性好的熔渣,改善了切口中熔融金属的流动性,因此不但切割速度较快,而且切割面较光洁。切割不锈钢和铝时,会产生严重的氧化,切割面较粗糙,并且会影响后续的焊接质量,因此只在某些对表面质量要求不高的场合应用。由于空气是地球上最易得到和最廉价的气体,因此,等离子弧空气切割法是最经济的金属切割方法之一,也是目前应用量最大的等离子弧切割方法。

等离子氧气切割法以氧气作为工作气体,主要用于切割碳钢、铝。氧的电离热高、携热性好,粒子复合时的放热量大,投入切割的热量多,因此可获得较高的切割速度。与等离子空气切割法相比,等离子氧气切割法在切割碳钢时,切割速度更快,切割面更光洁,呈金属光泽,尤其是无氮化层,切割后可直接用于焊接,切割变形小,精度高,电极烧损更快,切割面斜角较大。

等离子氮气切割法以氮气作为工作气体,主要用于切割不锈钢。氮的导热性和携热性较好,弧柱也较长,因此具有较高的切割能力。但切割的表面质量不是很好,且切割面有氮化物,这种切割方法一般只用于对切割表面质量要求不高且不直接用于焊接的不锈钢下料。

等离子氩+氢气切割法以Ar和H2的混合气体作为工作气体,主要用于切割不锈钢和铝。等离子弧稳定、能量密度高,切割能力强,切口宽度和切割面斜角较小,切口光洁,切割中产生的氮氧化物较少,是等离子切割中切割质量较好的一种方法,主要用于切割其他等离子切割无法加工的、对切口要求较高的较厚不锈钢和铝工件。

等离子氮气/氧气水射流切割法是依靠水射流来进一步压缩以氮气/氧气为工作气体的离子射流,来获得更高切割效率的方法,主要用于切割不锈钢和铝。工作气体通过涡流环形成涡旋气流,使等离子流也以涡旋方式射向工件,从而可获得一个斜角极小的切割边。在工作气体的周围,是经过处理的高压水流,使电弧能量密度大大提高,形成了温度极高、挺度好及流速大的等离子弧。与其他等离子切割方法相比,等离子氮气/氧气水射流切割法具有切割速度快、切割质量好、切割变形小、精度高以及喷嘴寿命长的优点,并且适合水下加工,基本无烟尘和弧光,噪声低。

精细等离子弧切割方法是由日本的研究人员在20世纪90年代首先开发出来,它的主要技术在于:采用高电压和小的喷嘴孔径;使用环形磁场聚焦、压缩并旋转电极上的弧根,使电弧更加稳定,并使电极的烧损更均匀,寿命更长,避免了影响切割质量的偏弧问题;采用超高速旋转的二次压缩气流,使射流直径在长度方向更加均匀,降低了切口面的倾斜角;切割枪体带有陶瓷材料制成的外喷嘴,能有效防止双弧的产生,同时可以降低喷嘴高度,提高切割能力和切口精度,可有效保护内喷嘴。通过这些技术措施,可以获得更高的压缩程度和直径更细的等离子射流,能量密度得到进一步提高,可以直接加工尺寸误差很小的零部件,并且省去一般的后续加工工时和费用。

2.等离子弧切割工艺及参数选择

(1)等离子气种类与流量 等离子弧切割需要的等离子气主要包括切割气体和辅助气体。等离子气的种类根据切割材料的种类、厚度和所使用的切割方法来确定。目前常用的等离子气有氩气、氮气、氧气、空气以及氮+氢、氮+氩等。氮、氢、氩任意两种气体混合使用都比用单纯的一种气体效果好(见表1-7-6),其中尤以氩+氢混合气体、氮+氩混合气体切口质量较好。

气体流量是极为重要的参数,足够的流量是保证正常切割过程和切口质量重要条件,但气体流量过大,会因冷气流带走大量热量,反而使切割过程不稳定。

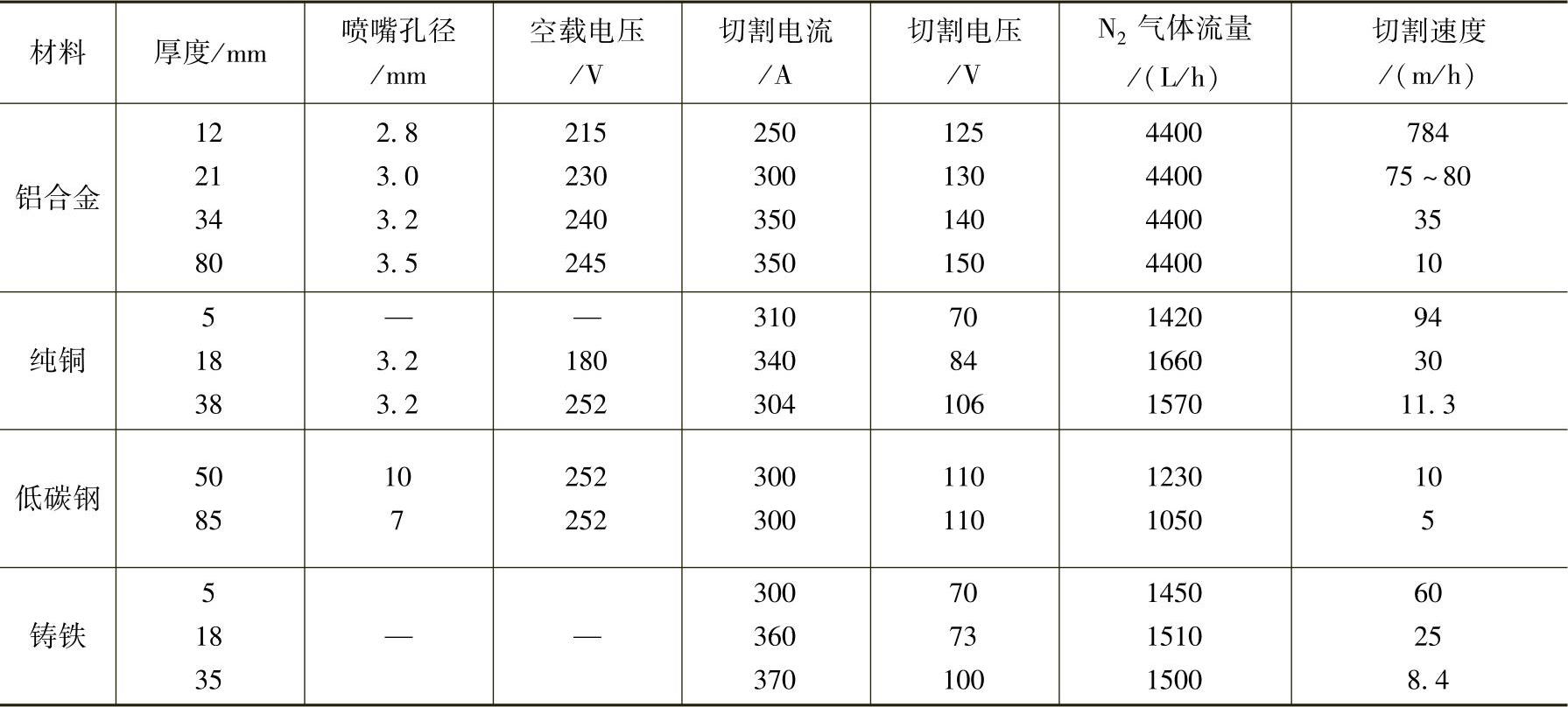

表1-7-6 等离子弧切割参数

(2)电流和电压 切割电流和电压是最重要的切割工艺参数,电流、电压提高时,等离子弧功率提高。切割电流直接决定了切割的厚度和速度,即切割能力。但随着电流增大,一方面切割能力增强,但同时等离子弧的弧柱变粗,切口加宽,电流过大时还会使喷嘴的热负荷增加,易使喷嘴烧损。此外,随切割厚度增加,电流对切割速度的影响减小,因此切割大厚度工件时以提高切割电压更为有效。

在电流一定的情况下,切割电压的提高意味着电弧焓值的提高和切割能力的提高。等离子弧切割设备通常有比较高的空载电压和工作电压,在使用电离能高的气体如氮气、氢气或空气时,稳定等离子弧所需的电压会更高。切割电压虽可借增加气体流量或调整气体混合比来提高,但一般超过空载电压2/3时,电弧就难以稳定。因此,为提高切割电压,必须选用空载电压较高的电源,一般等离子切割电源空载电压均不低于150V。

(3)切割速度 针对不同的材料和板厚,其切割速度通常有一个最佳的范围。在功率不变的前提下,提高切割速度能使切口变窄、热影响区减小,但切割速度太快时会使切割的热输入低于所需值,切口中的射流不能快速地将熔化的切割熔体立即吹掉而形成较大的后拖量,切割后拖量的出现往往伴随着切口的挂渣,降低切割质量,甚至不能割穿工件。速度太慢,不仅生产效率降低,并造成切口表面粗糙不平的底部熔瘤增多,清除困难,热影响区和切口宽度增加,甚至会导致电弧熄灭。因此,应在保证切透的情况下尽可能选用大的切割速度。

(4)喷嘴高度 由于等离子弧切割一般使用恒流或者陡降外特性电源,喷嘴高度增加之后,电流变化很小,但会使弧长增加并导致电弧电压增高,从而使电弧功率增加,但同时也会使暴露在环境中的弧长增长,弧柱损失的能量增加。在这两个因素综合作用下,有效的切割能量甚至会减少,导致切割能力降低。主要表现在切割射流的吹力减弱、底部熔瘤增多、切割质量变坏;同时,由于射流直径在离开割炬枪口之后会向外膨胀,喷嘴高度增加会引起切口的宽度增加;此外,还会增加双弧形成的可能性。但是喷嘴高度过低,易导致喷嘴过热和短路。在实际应用过程中,喷嘴高度一般为8~10mm。如果采用陶瓷喷嘴,喷嘴高度可以设为零,即喷嘴端面可以直接接触切割表面。割炬应垂直于工件表面,为有利排除熔渣,也可稍带一定的后倾角。

良好的切割质量,应是切口表面光洁、切缝窄、顶部边缘呈方形、底部边缘无熔瘤及热影响区小等。等离子弧切割往往切口面稍微倾斜,即顶部较底部切除较多的金属。顶部边缘有时会略带圆角。板厚在25mm以下的不锈钢或铝,用小电流等离子弧切割可获得平直度很高的切口,8mm以下板材切口不需加工即可直接焊接,这在大厚度大电流等离子弧切割中是难以做到的。不锈钢切割是因其熔化金属流动性差,切口熔化金属不易从切口中排除;又因其导热性差,切口底部过热,使切口内残留的熔化金属易和切口底部熔合成一体,冷却后形成难以除去的熔瘤或毛刺,而在切割铜、铝合金时,因其导热性好,熔瘤即使产生也很容易去除。为防止不锈钢切割时形成熔瘤,应注意保证钨极与喷嘴的同心度,以防止等离子弧和气流力的对称性受到破坏,使等离子弧偏吹,切口不对称,同时采用足够高的等离子弧功率以及合适的气流量和切割速度,以保证足够的热量使金属熔化且流动性好,易于被等离子气流吹走,切口质量得到改善。表1-7-7为各种不同厚度材料的等离子弧切割工艺参数。

表1-7-7 不同材料等离子弧切割工艺参数

(续)

有关焊接方法与过程控制基础的文章

等离子弧切割设备主要由切割电源、高频发生器、控制箱、供气系统、割炬等部分组成。割炬是产生等离子弧并施行切割的关键部件,直接决定了切割效率和质量。等离子弧切割用的割炬大体上与等离子弧焊枪相似,其割炬的具体结构形式取决于切割的电流等级,小电流的割炬多采用风冷结构,利用高压气流对喷嘴及枪体进行冷却。对于水再压等离子弧切割系统需要供给喷射水的,需要配置高压泵。几种工作气体在等离子弧切割中的适用性见表8-8。......

2023-07-02

等离子弧切割是一种典型的热切割方法,它的工作原理如图1-7-13所示,既可以采用氧化切割方式,也可以采用熔化切割模式,或者两种模式共存。等离子弧切割方法的主要特点有以下方面:①应用面广,适用于切割多种材料,特别适用于不锈钢、有色金属和难熔金属的切割。②等离子弧的热量集中,被切割材料的热输入低,切割件的热变形小。⑥切口质量好,使用精细等离子弧或水射流等离子弧切割可以获得很高的切割质量。......

2023-06-26

按照等离子弧的类型,可以分为转移型等离子弧切割和非转移型等离子弧切割。转移型等离子弧切割的工件处于回路中,被切割材料必须是导电的,非转移型等离子弧切割时被切割材料可以是非金属类、不导电的材料。按照对电弧的压缩情况可以分为一般等离子弧切割和水再压缩等离子弧切割。......

2023-07-02

3)离子气种类及流量:等离子弧焊最常用的保护气体和工作气体是氩气,适用于所有金属。表1-7-2为小电流等离子弧焊时常采用的保护气体。小电流等离子弧焊时,保护气可以不同。表1-7-3 等离子弧焊常见缺陷及消除措施......

2023-06-26

等离子弧喷涂方法具有以下鲜明的工艺特点。采用非转移弧的粉末等离子弧喷涂,在材料保护领域有着十分广泛的应用。但是,如何保证足够的涂层结合强度以及比较低的孔隙率,一直是等离子弧喷涂工艺中需要重点关注的问题。根据粉末特征的不同,对应的等离子弧喷涂工艺也有所区别。等离子弧喷涂设备的主要工艺参数有电流、电压、离子气和送粉气流量、喷嘴高度、粉末入射条件等。表1-7-4为等离子弧喷涂的典型参数。......

2023-06-26

以高频焊螺旋管生产线上的水再压缩空气等离子弧切割为例,介绍等离子弧切割技术在工程中的应用。在切割过程中,等离子弧的高温使工件受热熔化,同时部分金属还会被氮化和氧化,其氧化热量使切割能量增加,加速切割过程。组织观察发现,等离子弧切割试件对接焊熔合线附近晶体粗大程度比氧乙炔的低,可以认为等离子弧切口组织过热程度更轻一些。......

2023-07-02

按使用电流的大小,等离子弧焊可分为大电流等离子弧焊和微束等离子弧焊。随着脉冲技术在等离子弧焊上的应用,等离子弧焊得到了迅速的发展。目前,等离子弧焊主要应用于化工、原子能、电子、精密仪器仪表、火箭、航空和空间技术中。此外,利用等离子弧可以切割绝大多数的金属和非金属材料,在堆焊和喷涂方面,等离子弧也得到了很大的发展。......

2023-06-24

利用熔透法焊接时,应适当降低等离子气流量,以减小等离子流力。因此,焊接速度、离子气流量及焊接电流这三个工艺参数应相互匹配。大电流焊接时保护气和等离子气应用同种气体以提高电弧的稳定性。对不留间隙的Ⅰ型对接接头进行等离子弧焊时一般可不填充焊丝。......

2023-06-23

相关推荐