单丝高速埋弧焊是在普通单丝埋弧焊的基础上,通过提高焊接电流和焊车/行走机构的行走速度来实现的。图1-4-45 焊缝成形(一)单丝高速埋弧焊焊缝成形的好坏,很大程度取决于焊缝所获得的热输入的大小及稳定程度。埋弧焊热效率η较高,可达85%以上。单丝高速埋弧焊可采用单面焊接双面成形工艺,常常用在锅炉、压力容器以及其他金属构件制造中。......

2025-09-29

1.等离子弧焊的工艺特点

(1)等离子弧焊的熔透能力强焊接速度快,温度高,能量密度集中。具有压缩特性的等离子弧,可以使得焊缝的断面成为深而窄的形状,其热影响区和焊接变形也小。该方法的生产效率高,节省焊接材料,适用于绝大多数金属的焊接,特别适合不锈钢、铝、铜、镍基合金、钴基合金、铜基合金及各种铝合金的焊接。

(2)抗弧长波动能力好 焊缝成形美观,焊接质量好。在某些焊接条件下,等离子弧焊方法已经可以取代价格昂贵的电子束焊和激光焊。它可以用于宇航飞机液体燃料罐、气垫船和潜水艇的外壳、涡轮机叶片维修等重要零件的焊接,也可以用于像不锈钢储罐、管线等普通零件的焊接。

(3)等离子弧的稳定性好 对弧长变化不敏感,可以焊接超薄焊件。

(4)可以减少钨极烧损和防止焊缝夹钨TIG焊电弧需要保持1.5~3mm的电弧长度,否则很容易使钨极与熔池接触,形成短路并造成焊缝夹钨;而等离子弧焊时,电弧总长可以达到2~10mm甚至更长,同时,钨极内缩于喷嘴内,焊缝几乎没有夹钨的现象。

2.等离子弧焊工艺

(1)接头形式 通常等离子弧焊的接头形式为I形对接接头、开单面V形和双面V形坡口的对接接头以及开单面U形坡口的对接接头。

(2)焊接参数的选择 主要需选择和匹配如下焊接参数。

1)喷嘴的结构和孔径:喷嘴结构是否合理对等离子弧焊的稳定性起着决定性的作用。喷嘴一般采用纯铜制作,并要靠流动的水流进行冷却,冷却方式可以是间接水冷或直接水冷,采用何种方式冷却,主要取决于等离子弧焊枪许用电流的大小。绝大多数焊接枪体采用直接水冷方式,微束等离子弧焊的枪体常采用间接冷却方式。喷嘴孔径要根据工作电流和所需要的等离子气的流量来选择。喷嘴的压缩程度决定了等离子弧的能量密度,所以对于微束和中等强度焊接的“弱”等离子弧,建议采用较大孔径的喷嘴;而对于采用较大电流的小孔法焊接模式,则应采用较小孔径的喷嘴,或配合使用其他的电弧压缩技术,如环形保护气体、三孔式喷嘴技术等。

喷嘴的基本参数有喷嘴孔径d和孔道长度l。d的大小决定了该喷嘴所能允许的工作电流大小。当d一定,而l增大时,电弧的压缩程度会增加,此时枪体的许用焊接电流要相应减小。孔道长度l和喷嘴孔径d的比值η=l/d称为孔道比,是确定等离子弧压缩程度的主要参数。η的大小要根据枪体的用途来选择,等离子转移弧焊接时一般取1.0~1.2。

2)焊接电流:在焊接过程中,根据焊件的材质和厚度首先确定焊接电流,当焊件厚度增大时,焊接电流也应增大,但不能超过喷嘴的最大许用电流。如果电流过小,可能会造成无法焊透焊件,焊接速度慢;如果电流过大,可能会造成焊穿,甚至可能会引起双弧现象。

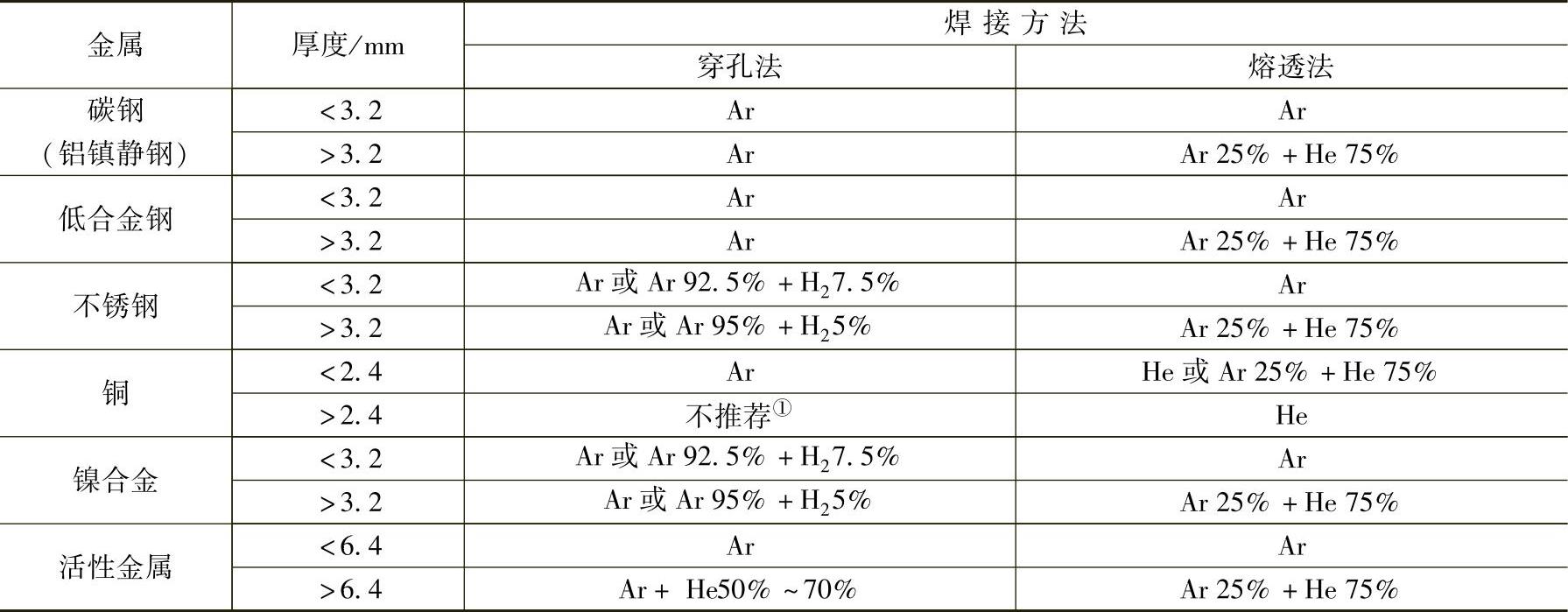

3)离子气种类及流量:等离子弧焊最常用的保护气体和工作气体是氩气,适用于所有金属。也可适当加入一些其他气体来提高接头效率和改善接头质量。焊接不锈钢、镍基合金以及低碳钢时,常采用氩气+氢气,因为氢气可以显著提高电弧电压,从而提高等离子弧的热焓值,可以提高生产率。焊接不锈钢时,氢气的添加量一般在1%~7%(体积分数),甚至高达15%(体积分数)。而对中碳钢、高碳钢、低合金钢、铝、铜合金则不能采用氩气+氢气,因为氢会在中、高碳钢和低合金钢中引起延迟裂纹,在铝和铜中引起气孔。焊接钛合金时,可以使用氢气和氦气的混合气。氩气中加入氦气能大幅度提高电弧的功率,增大熔深和提高焊接速度,并有增加焊道润湿性的能力。例如,焊接铝及铝合金时,可以在氩气中加入体积分数为30%~70%的氦气。但是,我国氦气很稀少,价格昂贵,故只有在焊接很重要的部件时才使用。表1-7-1为大电流等离子弧焊常用等离子气及保护气体。

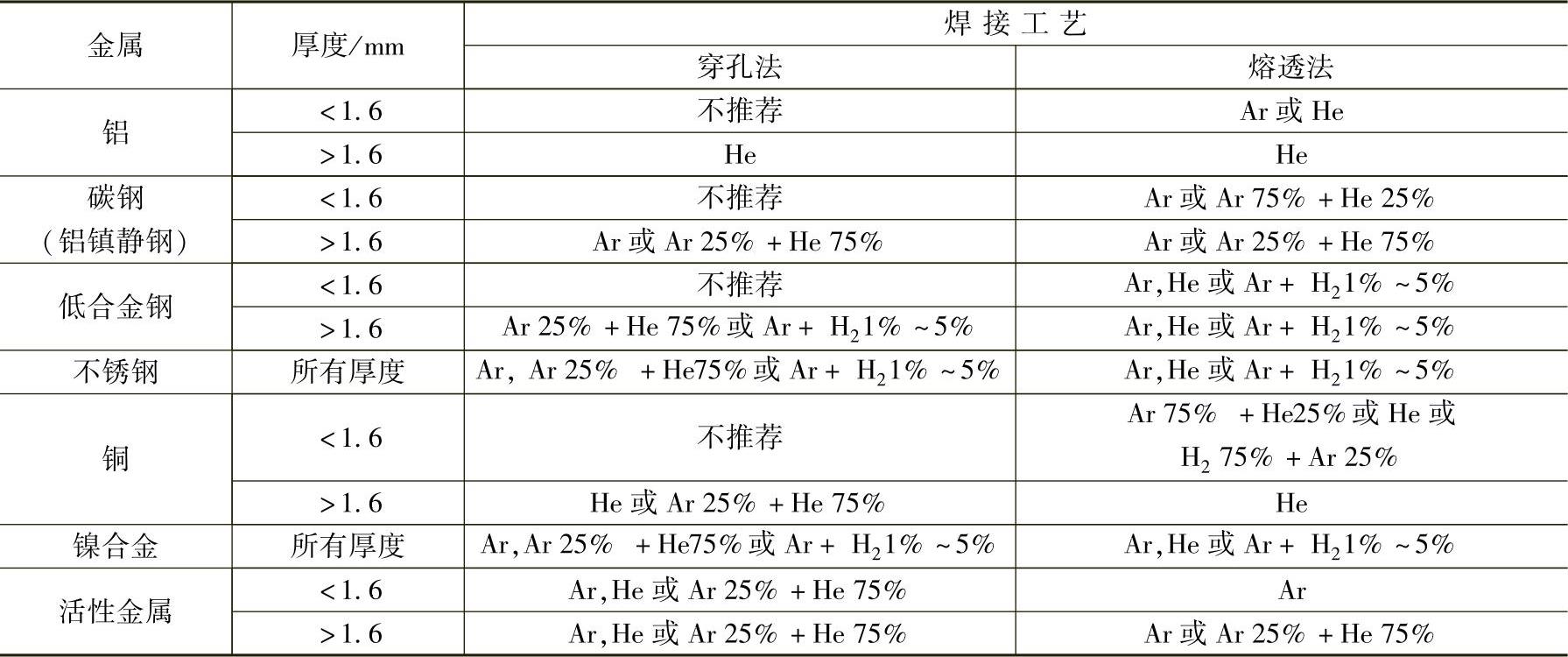

当孔径和焊接电流大小一定时,等离子气流量是一个重要参数。等离子气流速太低时,在喷嘴和工件之间容易形成“双弧”可能会烧坏喷嘴并且使焊缝质量变得很差;等离子气流量增加,等离子弧的冲力和穿透力都增大,通常会导致熔深加大。表1-7-2为小电流等离子弧焊时常采用的保护气体。

表1-7-1 大电流等离子弧焊常用等离子气及保护气体(https://www.chuimin.cn)

注:表中气体含量数值均为体积分数。

①由于底部焊道成形不良,这种技术只能用于铜锌合金。

表1-7-2 小电流等离子弧焊时常采用的保护气体(等离子气为氩气)

注:表中气体含量数值均为体积分数。

4)焊接速度:焊接速度直接影响到焊缝的热输入,因此焊接速度取决于焊接电流和离子气流量。

5)喷嘴高度:喷嘴端面至焊件表面的距离为喷嘴高度。一般喷嘴高度应保持3~8mm较为合适。

6)保护气成分:大电流等离子弧焊时保护气应与离子气成分相同。小电流等离子弧焊时,保护气可以不同。

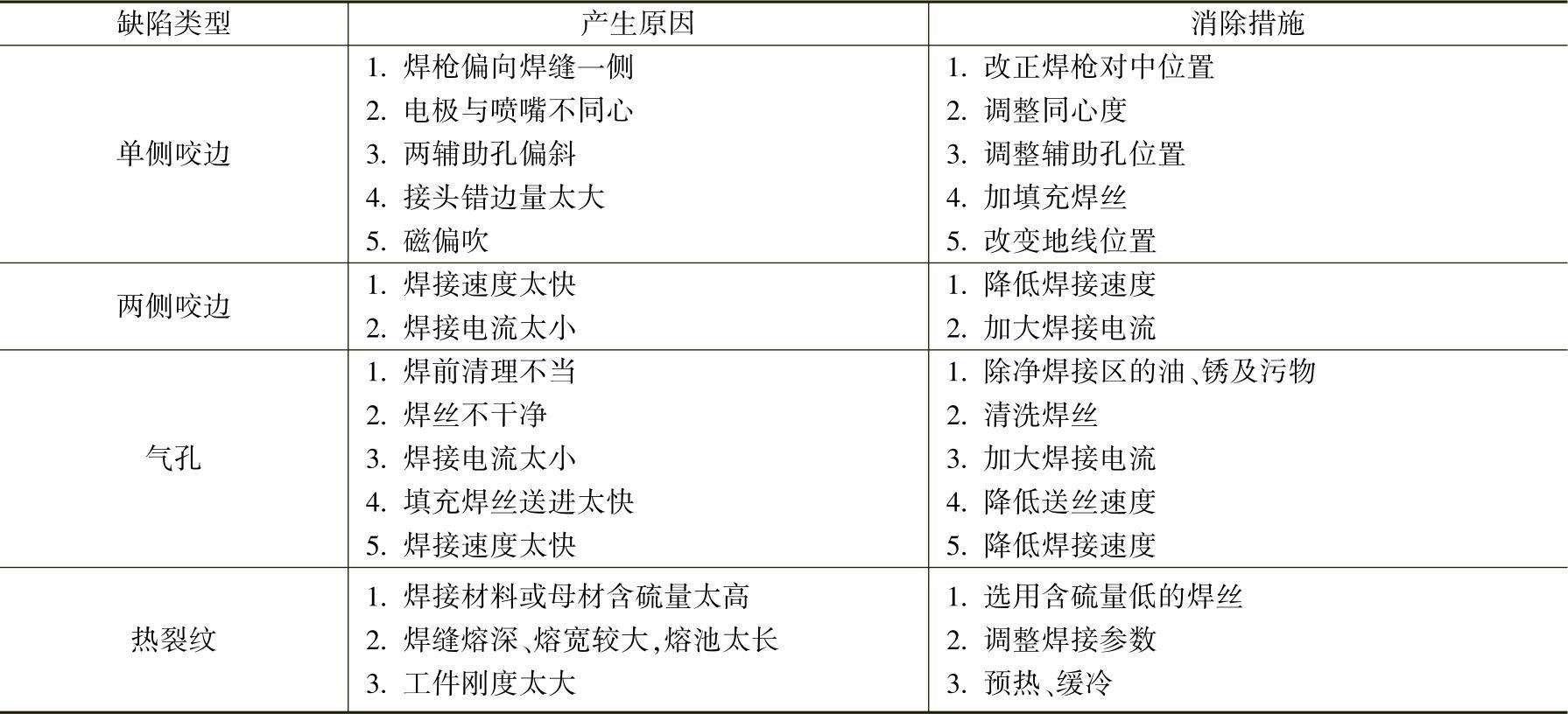

3.等离子弧焊的缺陷及其防止

等离子弧焊的常见缺陷及消除措施见表1-7-3。

表1-7-3 等离子弧焊常见缺陷及消除措施

相关文章

单丝高速埋弧焊是在普通单丝埋弧焊的基础上,通过提高焊接电流和焊车/行走机构的行走速度来实现的。图1-4-45 焊缝成形(一)单丝高速埋弧焊焊缝成形的好坏,很大程度取决于焊缝所获得的热输入的大小及稳定程度。埋弧焊热效率η较高,可达85%以上。单丝高速埋弧焊可采用单面焊接双面成形工艺,常常用在锅炉、压力容器以及其他金属构件制造中。......

2025-09-29

等离子弧焊与钨极氩弧焊方法的最大区别在于它使用电弧能量高度集中的等离子弧。图1-7-4 等离子弧焊原理图按照所用焊接电流的大小和喷嘴孔径大小,等离子弧焊工艺可以分为以下三种不同的焊接模式。微束等离子弧焊焊接电流在0.1~15A,其特点是电弧易于控制,电弧在小电流下像一个针尖一样,非常稳定,所以又称为针弧,适于焊接精密的薄件制品。熔入法等离子弧焊 焊接电流为15~100A,用于对焊接质量有高要求的常规部件的焊接。......

2025-09-29

等离子弧焊接设备主要包括焊接电源、控制系统、焊枪、气路系统、水路系统。(二)控制系统等离子弧焊接工艺的主要控制由控制系统完成。典型的等离子弧焊机的控制系统主要功能包括设定离子气流量、保护气流量、维弧电流、主弧电流等。(三)焊枪等离子弧焊时产生等离子弧并用以进行焊接的工具称等离子弧焊枪。压缩喷嘴结构、类型和尺寸对等离子弧性能起决定性作用。电极偏心将使等离子弧偏斜影响焊缝成形并且是促成双弧的一个诱因。......

2025-09-29

(一)等离子弧焊的分类、特点在焊接领域中,用等离子弧作热源的工艺方法主要有等离子弧堆焊、等离子弧焊接、等离子弧切割、等离子弧喷涂等。等离子弧焊与钨极氩弧焊很相似,但它的热源是经机械压缩、热收缩、磁收缩的压缩电弧。熔透型等离子弧焊用压缩程度较弱的等离子弧,只熔化工件而不产生小孔效应,与钨极氩弧焊类似,主要用于薄板单面焊背面成形及厚板的多层焊。......

2025-09-29

等离子弧焊的一般操作程序和操作技术是焊前提前送气送水、高频引弧、切断高频、转移弧形成;焊接时调整好各工艺参数、弧柱中心始终对中接缝中心、等离子气递增、行走(送丝)停焊时完成电流衰减、停丝、熄弧、延迟停气等动作。利用穿孔法等离子弧焊焊接厚板时,引弧及收弧处易产生气孔、下凹等缺陷,平直焊缝可增加引弧板及引出板。......

2025-09-29

2)等离子弧焊接与切割用的气源应充足,并设有气体流量调整装置。3)等离子弧焊接与切割作业现场,应配备工作台,并设有局部排烟和净化空气装置。4)防电击,等离子弧焊接与切割的空载电压较高,尤其是在手工操作时,就有触电的危险。而等离子弧焊接与切割的弧光辐射,较其他电弧的光辐射强度大,特别是紫外线,对人体皮肤的损伤就更为严重。8)防高频,等离子弧焊接与切割是用高频振荡器引弧,高频对人体有一定的危害。......

2025-09-29

通常双丝高速埋弧焊的焊接速度可达2m/min以上。通过对两电源及行走机构进行时序关系的控制,可避免双丝串列埋弧焊在起弧和收弧位置由于在电弧作用下,所产生的焊缝首尾下塌现象。传统的双丝埋弧焊常在开始位置会产生一小段距离较窄的焊缝,且收弧位置常出现下塌现象。......

2025-09-29

相关推荐