GMAW弧焊电源的选择原则如下:1.弧焊电源的外特性与调节性能GMAW弧焊电源外特性有平特性(恒压)、陡降型(恒流)及缓降型3种。由于细丝焊时电弧具有很强的自身调节作用,因此一般选用平特性的弧焊电源,配等速送丝机构。一方面要求弧焊电源能保证合适的短路电流增长速度及短路电流峰值,另一方面要求能保证空载电压具有足够的恢复速度。目前GMAW用弧焊电源均能满足短路过渡时对空载电压增长速度的要求。......

2023-06-25

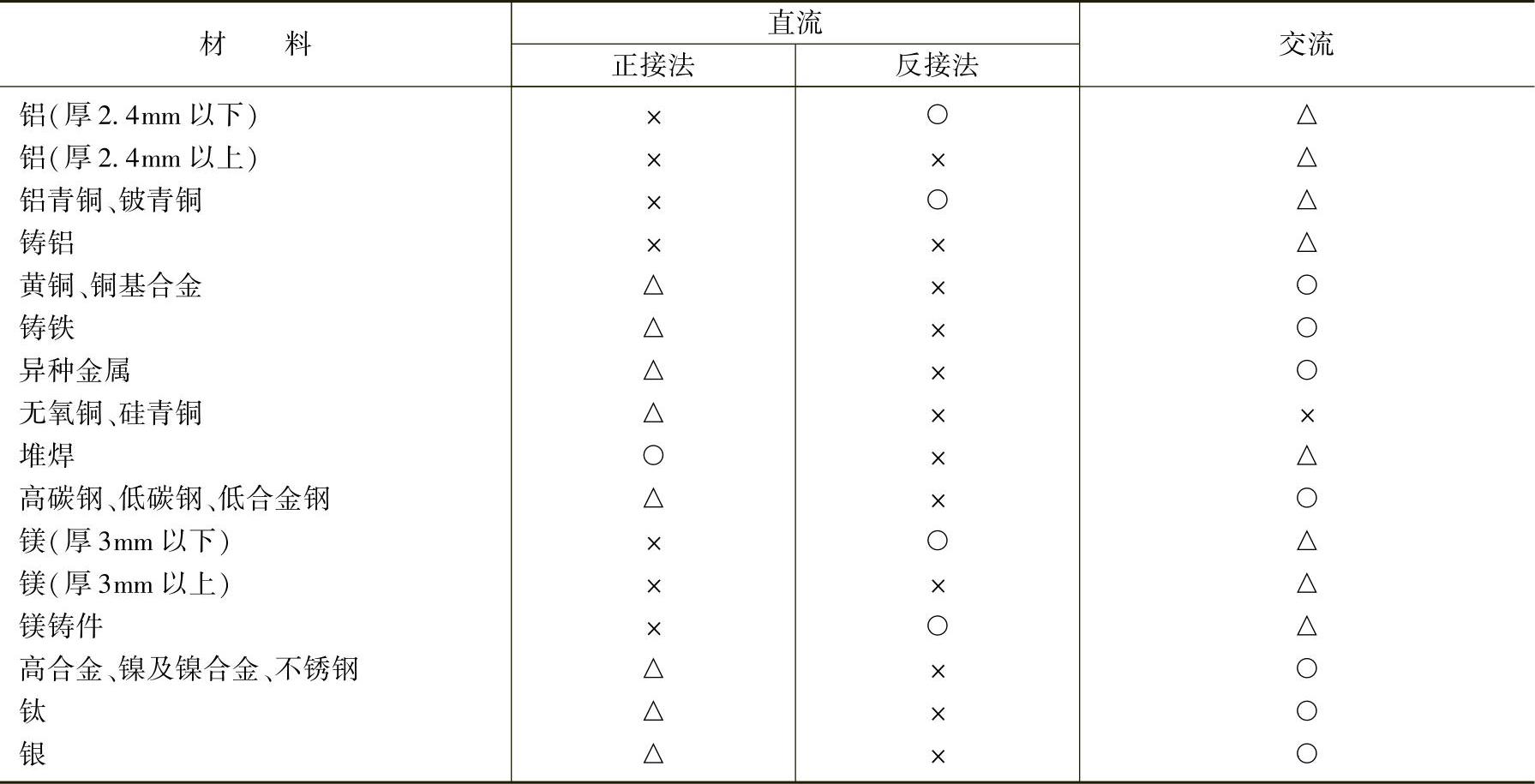

TIG焊根据焊件材料可选择直流或交流弧焊电源,表1-6-1为不同的焊件材料与弧焊电源类别和极性的选择关系。

表1-6-1 不同的焊件材料与弧焊电源类别和极性的选择关系

注:△最佳;○良好;×最差。

从表1-6-1可以看出,焊接铝、镁及其合金时应优先选择交流弧焊电源,对于薄件也可选用直流反接法。焊接其他金属一般优先选择直流正接法,其次为交流弧焊电源。

1.直流弧焊电源

(1)直流正接法 采用直流正接法时焊件与弧焊电源的正极相连,钨极与弧焊电源的负极相连。直流TIG焊多采用直流正接法方式施焊,此时电流不发生极性变化,电弧一旦引燃就能够十分稳定地燃烧。它是所有电弧焊方法中电弧过程最为稳定的焊接方法之一。电弧燃烧时,钨极为阴极,具有强大的热电子发射能力,发射大量的电子流,从弧柱向工件运动,正离子流向钨极运动。在发射电子的同时,这些具有高能量的电子以汽化潜热形式从阴极带走一部分能量,使阴极得到冷却,钨极烧损极小。同时由于阴极斑点集中,电弧比较稳定。工件受到质量很小的电子流撞击,不能除去金属表面的氧化膜。除铝、镁及其合金外,其他金属表面不存在高熔点氧化膜问题,一般都适合采用这种焊接方法。直流正接法优点如下:

1)熔池深而窄:焊件接正极时,焊件熔池接受电子轰击时释放的全部动能和位能(逸出功),产生大量热量。电弧比较集中,阳极加热面积比较小,因而得到熔池深而窄的焊缝,焊件收缩应力和变形小,生产效率也较高。

2)钨极寿命长:钨极是很好的热阴极材料,在高温时具有很强的热电子发射能力,钨极接负极时,发射电子能力强,在其发射电子时需要付出大量的逸出功,对钨极具有很强的冷却作用;同时钨极接受正离子轰击时得到的能量比较小,因而钨极上产生的热量比较少,不易过热烧损,寿命较长。

3)电弧稳定:根据电弧理论,电弧中阴极发射电子的稳定性对电弧的稳定性影响最大。钨极的热发射能力很强,当采用小直径钨极时,电流密度可以增大,有利于电弧稳定,即使在小电流下电弧也能稳定燃烧。

(2)直流反接法 采用直流反接法时工件与弧焊电源的负极相连,钨极与电源的正极相连。直流反接TIG焊在生产实际中很少使用,只用于厚约3mm以下的铝、镁及其合金焊接。原因是钨极易过热,烧损快、焊缝熔深浅,电弧不够稳定。但直流反接时电弧对母材表面的氧化膜具有“阴极清理”作用,这种作用也称为“阴极破碎”或“阴极雾化”作用。它是铝、镁及其合金焊接的重要影响因素。

1)阴极清理作用:直流反接法焊接时母材作为阴极承担发射电子的任务。母材表面有氧化膜的地方电子逸出功比其纯金属要小许多,更容易发射出电子,因此电弧有自动寻找金属氧化膜的性质,在氧化膜上容易形成电弧的阴极斑点。阴极斑点的形成则构成了带正电荷的氩离子的撞击条件。而氩的相对原子质量较大(约为40),在电弧中向阴极运动的氩离子具有较大的动能。这样的氩离子轰击在带有氧化膜的阴极斑点上,就使致密难熔的氧化膜发生物理性的破碎现象,在阴极表面呈现雾化的状态,最终将氧化膜清理干净。

铝、镁及其合金的表面存在一层致密的氧化膜,由于氧化膜熔点很高,如Al2O3熔点为2050℃,比纯铝的熔点657℃高出许多。焊接时氧化膜难以熔化,往往覆盖在焊接熔池表面上,如不及时清除,冷却凝固后会造成未熔合,使焊缝表面形成皱皮或内部产生气孔、夹杂等缺陷,直接影响焊缝质量。采用直流反接焊接铝、镁及其合金,利用上述对氧化膜的阴极清理作用,可以获得表面光亮美观、成形良好的焊缝。

2)钨极易过热和寿命短:反接时钨极是电弧的阳极,不具有发射电子的作用,而是接受大量电子及其携带的大量能量,因而钨极易产生过热,甚至熔化。在钨极直径相同的情况下,钨极为阳极时的许用电流仅为阴极时的1/10左右。对于同一焊接电流值,例如焊接电流为125A,作为阳极时为了不使钨极熔化,直径需要达到6mm;而作为阴极时选用直径1.6mm的钨极即可。

3)焊缝浅而宽:焊件为阴极,电弧的阴极弧根总是在不断高速游荡,自动寻找金属氧化膜,使得电弧分散,加热不集中,因而得到浅而宽的焊缝,生产效率低。

2.交流弧焊电源

在生产中焊接铝、镁及其合金时一般都采用交流电。这是因为交流电的极性是在周期性地变换,在每个周期里半波为直流正接,半波为直流反接,正接的半波期间钨极可以得到冷却,并能发射足够的电子以利于电弧稳定。反接的半波期间工件表面氧化膜被去除而获得表面光亮、成形良好的焊缝。实践证明,采用交流电弧能够两者兼顾,适合焊接铝、镁及其合金。

但是,交流电源也有不足之处:一是会产生有害的直流分量,必须予以消除;二是在50Hz频率下交流电流每秒钟经过零点100次,必须采取稳弧措施。

直流分量产生的原因是:在普通交流电源的情况下,由于电极和工件的电性能、热物理性能以及几何尺寸等方面存在的差异,造成交流电在两半周中的弧柱电导率、电场强度和电弧电压不对称,致使电弧电流也不对称,产生了部分整流作用,结果使交变的电流不平衡,出现了所谓“直流分量”。

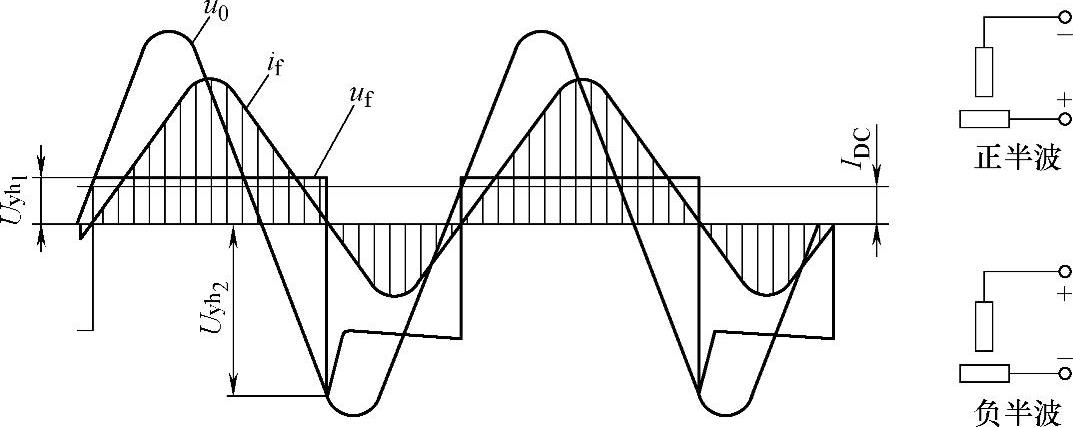

焊接铝、镁及其合金时,图1-6-5是交流钨极氩弧焊的电流、电压波形及其直流分量示意图。正极性半周时,钨极发射电子,电弧稳定性好,只需要很低的电压就能维持电弧的燃烧,因此电弧电压uf较低,正半周重新引弧电压uyh1较低,电流较大,通电时间较长。而在负极性半周时,工件发射电子的能力远不如钨极,因此阴极压降大,电弧电压uf较大,电流较小,负半周重新引弧电压uyh2较高,且通电时间较短。焊接电流的波形出现了不平衡。相当于在一个不平衡的交流电流上再叠加了一个直流分量IDC。

图1-6-5 交流钨极氩弧焊的电流、电压波形及其直流分量示意图

u0—电源电压 if—焊接电流 uf—电弧电压Uyh1—正半周重新引弧电压 Uyh2—负半周重新引弧电压 IDC—直流分量

直流分量的现象不仅用交流TIG焊焊铝时存在,用交流TIG焊焊接铜、镁等合金时同样有这个问题。凡电极和工件材料的熔点、沸点、热导率等物理性能差别较大时都会出现。电极与母材的性能相差越远,上述不对称现象越严重,直流分量也越大。即使是同种材料交流焊接时,由于电极与焊件几何形状和散热条件的差异,也会有直流分量,只是其直流分量数值很小,不会影响设备正常工作而已。例如,熔化极氩弧焊时,焊丝和工件通常用同一种材料,上述电流不对称的情况就不显著,因而可以忽略直流分量。

由于直流分量的存在,首先会使焊接变压器铁心相应产生直流磁通,可使变压器达到磁饱和状态,从而导致变压器励磁电流大大增加。这样,一方面变压器的铁损和铜损增加,效率降低,温升提高,甚至烧毁变压器。其次使阴极清理作用减弱,因为直流分量使负极性半周相对缩短了,而阴极清理作用只有在这个半周才存在。再其次会使焊接电流波形严重畸变,使电弧不稳定,甚至在负极性半周造成电弧熄灭。因此需采取措施来消除直流分量的有害作用。

最常见的方法是在焊接回路中串联大容量的无极性的电容器组。电容只允许交流电通过而不允许直流电通过,因此串联电容可以起到隔离直流分量达到消除直流分量的作用。此电容也称为隔直电容,电容量是根据最大焊接电流来确定,一般按1A电流需要300~400μF的电容量。该方法效果好、使用、维护简单,电容上仅承受电压而基本不消耗能量,所以在交流钨极氩弧焊设备中是应用最多的方法。其他消除直流分量方法还有在焊接回路中串联一直流发电机或串联蓄电池、采用电阻和二极管电路等,但都不是理想的方法,生产中很少应用。经过消除直流分量的交流钨极氩弧焊,可以获得焊缝熔深良好、焊波均匀、去氧化膜好和保护可靠的效果。

另外还必须指出,由于交流电弧不如直流电弧稳定,实际应用的交流TIG焊机还需配备引弧装置和稳弧装置,将在6.2.3节中予以详述。

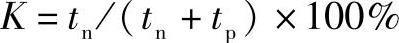

3.交流方波(矩形波)弧焊电源

交流方波(矩形波)TIG焊与普通交流TIG焊相比,一方面能有效改善普通交流电弧的稳定性,另一方面能合理分配钨极与焊件之间的热量,在保证阴极清理条件下,交流方波TIG焊能最大限度地减少钨极烧损,并获得满意的熔深。交流方波的焊接电流两半波参数可调,可以不对称。焊接时的电流波形如图1-6-6所示。占空比K表示负极半周(焊件为阴极)通电时间的比例,K用下式计算:

式中 tn——周期中负极性半周时间;

tp——周期中正极性半周时间。

K有时也称为反转比,当其增大时,阴极清理作用加强,但熔深变得较浅,熔宽加大,钨极烧损加快;反之,K减小时,阴极清理作用减弱,而熔深变得深而窄,钨极烧损显著下降,对两极热量分配有利。通常是选择最小而必要的反极性时间以去除氧化膜,用余下的正极性时间加速母材的熔化,使焊接处于最佳状态。一般K可在10%~50%范围内调节。

图1-6-6 交流方波钨极氩弧焊电流波形

a)方波变脉宽 b)方波变极性

tn—负半波时间 In—负半波电流 tp—正半波时间 Ip—正半波电流

交流方波弧焊电源的优点如下:

1)由于电流波形呈矩形,正、负极性半波转换可瞬间完成,方波电流过零后增长快,再引燃容易,稳弧性能显著提高。

2)可以根据焊接条件选择最小而必要的K,使其既能满足清除氧化膜的需要,又能获得最小的钨极损耗和可能的最大熔深。

3)正、负半周电流幅值可调,焊接铝、镁及其合金时,无需另加消除直流分量装置。

直流和交流钨极氩弧焊电流种类的特点见表1-6-2。

表1-6-2 直流和交流钨极氩弧焊电流种类的特点

(续)

华南理工大学及其产学研合作单位的多年研究试验和生产实际应用表明,开发千安级的大功率交流方波TIG氩弧焊技术,取代进口同等功率的直流TIG氩弧焊技术,不仅可以实现焊接过程稳定、提高焊接速度和焊接质量,而且可大幅度节约焊接设备和保护气体的成本。

4.脉冲弧焊电源

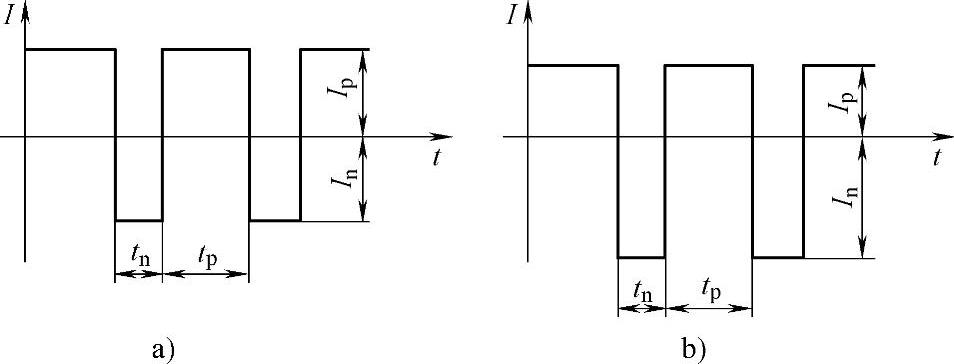

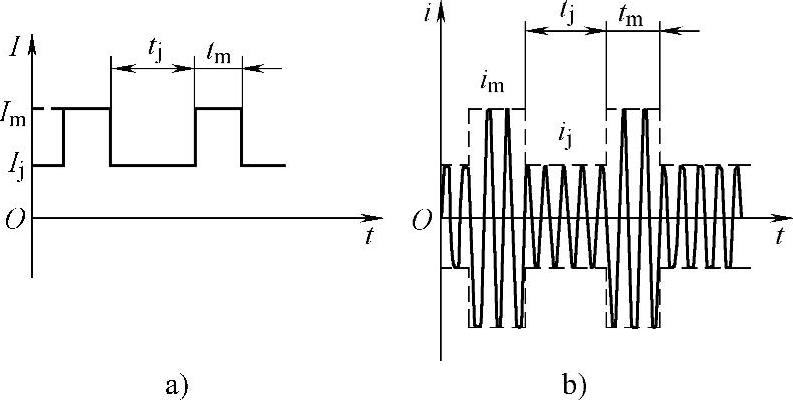

脉冲直流TIG焊的电流幅值或脉冲交流TIG焊的电流有效值按一定频率周期性地变化。每次脉冲电流通过时电弧燃烧强烈,弧柱扩展,焊件被加热熔化,形成一个点状熔池;基值电流通过时电弧暗淡产热量低,熔池冷却凝固,同时维持电弧稳定。脉冲钨极氩弧焊的电流波形如图1-6-7所示。因此焊接过程是一个断续熔化、凝固过程,焊缝由一个一个焊点叠加而成。电弧是脉动的,有明亮和暗淡相互交替的闪烁现象。

图1-6-7 脉冲钨极氩弧焊电流波形

a)直流脉冲钨极氩弧焊波形 b)交流脉冲钨极氩弧焊波形

Im—直流脉冲电流 Ij—直流基值电流 im—交流脉冲电流ij—交流基值电流 tj—基值电流持续时间

脉冲钨极氩弧焊的电流波形可根据焊接材料选择交流维弧与直流脉冲;交流维弧与交流脉冲;直流维弧与交流脉冲;直流维弧与直流脉冲等几种形式。焊接不锈钢或耐热合金时,一般用正极直流脉冲。焊接铝及其合金时应采用交流维弧与直流脉冲。

脉冲钨极氩弧焊一般取0.5~10Hz的低频脉冲,脉冲频率的选择主要取决于板材的厚度和焊接速度。对于同一厚度的板材,当提高焊接速度时,必须增加脉冲频率,否则熔池间隙大,焊点不能一个一个叠加形成连续焊缝。脉冲电流的增加,使得电弧获得更大的穿透能力,但过大的电流会导致钨极的局部熔化,一般取钨极氩弧焊所需焊接电流作为脉冲电流值。脉冲持续时间与电弧的热输入成正比。若持续时间过长,则热量损失大,发挥不出脉冲焊高效率的特点;若持续时间过短,则熔深太小,焊缝成形不佳。基值电流的大小反映了焊接电流的波动值,它直接影响熔池金属的冷却和结晶。基值电流大小的选择根据被焊接材料的性能来确定,焊接薄板时,为减小焊接变形,一般采用较小的基值电流。

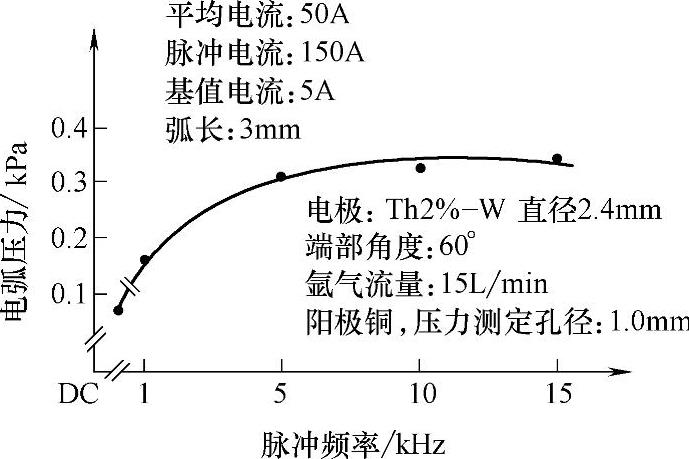

随着脉冲电流频率的提高,电弧的电磁收缩效应也随之增强。实践证明,当脉冲频率超过5kHz后,电弧具有强烈的电磁收缩效果,电弧的挺度和刚度明显增大,即使焊接电流很小,电弧也有很强的稳定性和指向性,因而有利于薄板焊接。此外,随着脉冲电流频率的提高,电弧压力也随之增大,如图1-6-8所示。因而提高了电弧的穿透能力,有利于增加熔深。同时对焊接熔池金属有更强的电磁搅拌作用,有利于晶粒细化,消除气孔,获得优良的焊缝。

图1-6-8 脉冲电流频率对电弧压力的影响

脉冲钨极氩弧焊扩大了钨极氩弧焊的应用范围,对于不锈钢、耐热合金和铝合金的焊接具有质量好、效率高、焊接电弧稳定等优点。由于焊接电流脉冲化,容易进行全位置焊接;同时焊接电流的平均有效值降低,可调参数多,便于合理选择焊接热输入。

综上所述,脉冲钨极氩弧焊有以下特点:

1)脉冲焊在同样的平均电流水平下,提高了电弧挺度,特别是高频率脉冲焊,效果更加显著,这对于薄件焊接是很有利的。

2)脉冲电弧加热集中,热效率高,热输入小,有利于减小热影响区及焊接变形。

3)焊接熔池处于周期性的加热和冷却过程,控制了熔池的尺寸,得到均匀的熔深,适合于单面焊双面成形和全位置管道焊接。

4)电弧脉冲式加热,熔池金属高温停留时间短,金属冷却快。同时可调节脉冲参数改变每个电弧焊点的热循环,依靠后续脉冲电弧的热量,对前一脉冲电弧形成的焊缝进行热处理,起到细化晶粒,改善焊缝组织的作用。这对于焊接热敏感的金属材料非常有利。

5)高频电弧的电磁搅拌作用有利于熔池中气体的逸出,减少气孔,同时能得到细晶粒的焊缝组织,提高接头的力学性能。

6)脉冲焊接时电弧对工件的加热是脉动式的,存在着加热的间隙时间,焊接速度与直流焊接时相比要降低一些,通常要降低15%~25%。

有关焊接方法与过程控制基础的文章

GMAW弧焊电源的选择原则如下:1.弧焊电源的外特性与调节性能GMAW弧焊电源外特性有平特性(恒压)、陡降型(恒流)及缓降型3种。由于细丝焊时电弧具有很强的自身调节作用,因此一般选用平特性的弧焊电源,配等速送丝机构。一方面要求弧焊电源能保证合适的短路电流增长速度及短路电流峰值,另一方面要求能保证空载电压具有足够的恢复速度。目前GMAW用弧焊电源均能满足短路过渡时对空载电压增长速度的要求。......

2023-06-25

弧焊电源中的变压器有两种基本形式——工频变压器和中频变压器。在工频变压器中,独立作为交流弧焊电源使用的多数采用单相变压器;在整流式弧焊电源中,有单相变压器和三相变压器。由于中频变压器的工作频率较高,其体积、重量大大减少,同等功率弧焊电源中的20kHz中频变压器的体积和重量仅为工频变压器的十几分之一。在实际焊接工程中,根据需要可以采用直流或交流电弧进行焊接,其弧焊电源也相应地分为直流或交流弧焊电源。......

2023-06-30

在20世纪70年代以前,国内承压设备的制造和安装单位所用的弧焊电源多是交流弧焊变压器和直流弧焊发电机。焊机的变化主要体现在以下四个方面:1)多种形式的弧焊整流器正在取代直流弧焊发电机,除了在无电网的野外施工采用内燃驱动弧焊发电机以外,电动机式弧焊发电机已逐渐淘汰。3)多种形式的脉冲弧焊电源的研制成功,进一步提高焊接质量、适应全位置和自动化焊接。......

2023-06-23

不同的弧焊电源具有不同的特性,不同的焊接结构厚度、焊接工艺方法所需的弧焊电源的外特性、动特性和焊接电流、电压参数调节范围不同。对于具有下降特性的弧焊电源,当某种原因使焊接电流增加时,弧焊电源的输出电压在一定范围内迅速下降。埋弧焊 埋弧焊的电弧静特性为平段。采用小电流埋弧焊时,弧焊电源的空载电压为65~75V。当焊丝直径大于2mm时,宜用变速送丝系统配下降特性弧焊电源。弧焊电源的空载电压一般为65~80V。......

2023-06-30

在铝合金交流TIG焊中,电流的负半波主要用于去除铝合金表面的氧化膜,正半波主要用于工件的加热。因此,在交流方波TIG焊的基础上,提出了电流脉冲频率、正负半波时间、正负半波峰值等均可独立可调的交流TIG焊电源,称为变极性TIG焊电源,其输出电流波形如图8-22所示。在交流变极性TIG焊电源的基础上,又研制出了变极性交流等离子弧焊电源。......

2023-06-30

正确地使用和维护弧焊电源,不仅能保持它工作性能正常,而且能延长弧焊电源的使用寿命。当接入负载时:电源1输出的电流为电源2输出的电流为负载电流为可见,负载电流在并联的电源中按与阻抗成反比的原则分担。使用时应使空载电压相近;调节阻抗使负载电流的分担与电源的容量相应。......

2023-06-30

弧焊电源的DSP控制,借助DSP实现控制算法和PWM信号发生电路的全数字化,完成电压和电流信号的反馈运算、PWM波形的输出、系统实时监控及保护、系统通信等功能,其控制原理框图如图1-2-45所示。基于上述思想,Fronius公司推出了全数字化弧焊电源,随后Panosonic等公司也推出了各自的全数字化弧焊电源产品,并相继进入中国市场。图1-2-45 弧焊电源的DSP控制原理框图就控制系统结构而言,全数字化控制由单片机和DSP共同构成。......

2023-06-25

最常用的弧焊电源有机械式控制和电子式控制弧焊电源。机械式控制的基本原理如图1-1-15a和式所示,不再重复。它的质量是弧焊电源可靠性和性能好坏的决定性因素之一。从基本原理上,可把它看成音响设备的末级功率放大器。图1-2-1 电子控制式弧焊电源基本原理框图电子控制系统的任务是与电子功率系统配合,控制调节静、动特性以及焊接参数、波形和时序。......

2023-06-25

相关推荐