大焊丝伸出长度意味着提高电阻热,采用高电弧电压、大电流的结果是提高其熔敷效率和保持焊缝宽度不会因提速而变窄,并在大电流的MAG焊禁区开创了新的应用领域。......

2023-06-26

传统气体保护电弧焊的焊接速度一般在0.3~0.5m/min之间,提高焊接速度后,会产生咬边、未熔合等焊接缺陷,甚至出现驼峰焊道,使得焊缝的成形很差,无法投入实际使用。然而,对于薄板焊接来说,提高焊接速度是提高焊接生产率的关键环节之一,特别是在弧焊机械化、自动化、弧焊机器人的应用越来越多的情况下,提高焊接速度更是充分发挥其优势,挖掘生产潜力的关键环节。通常认为,焊接速度在1m/min以上可认为是高速焊接。

1.单丝高速气体保护电弧焊技术

20世纪90年代初期,瑞典AGA公司开发的RAPID ARC(快速电弧)焊接工艺证实了改变保护气体成分对于提高薄板焊接速度具有一定的作用。其主要思想是采用实心焊丝进行单丝高速焊接,焊接过程中采用强制短弧及高效的喷射电弧。该工艺专门用于焊接薄板,采用高速送丝、大伸出长度和低氧化性保护气体MISON8(该公司的专利产品),增强了熔池的润湿性,因而焊缝与母材过渡平滑,并且焊缝平整,可在1~2m/min的速度下进行焊接而不会出现成形缺陷,比传统的MIG/MAG焊接速度提高2~3倍。通过合理匹配送丝速度、电弧电压、保护气体和焊丝伸出长度等焊接参数,RAPID ARC焊接工艺可实现不同的熔滴过渡形式。目前这种焊接方法已经成功地在欧洲市场上得到了推广。

华南理工大学黄石生教授团队与中集集团、广州同诚焊接设备技术有限公司联合开发的高效节能NBJ—500/630型逆变式集装箱MAG焊机,改善输出波形,取代进口的晶闸管整流式MAG焊机,不仅焊接速度可达到1~1.2m/min(用新的自动行走操作机施焊,达到1.5m/min以上),而且节电20%~30%,每天工作近24h,可靠性高。

2.双丝高速气体保护电弧焊技术

双丝(多丝)焊最早于1948年出现在埋弧焊工艺中,而且很快就提高了弧焊生产率,现在双丝埋弧焊法已经在国内外实际生产中得到了广泛的应用,但是由于埋弧焊熔池不可见,加上只适于平焊位置,所以这种双丝焊方法有较多限制。熔化极气体保护双弧焊接方法的应用最早出现在1955年,但由于当时弧焊电源技术的落后,限制了其发展。现在由于GMAW方法具有高效、节能、价廉、便于使用、自动化程度高等优点,在国际上已成为主要弧焊方法。近年来,德国、奥地利、日本、美国等国家的一些弧焊设备厂商在多丝焊(两根或多根焊丝配以单个或多个电源)方面进行了不少研究工作,在提高焊接速度方面取得了一些实用化的成果。为了提高焊接速度和熔敷效率,近年来国外研制和生产了双丝脉冲MIG高速焊装备。2005年9月在德国埃森市举行的第16届埃森国际焊接与切割展览会上,国内外有多家厂商展出了双丝脉冲MIG高速焊设备,是该展览会上的一大亮点。从双丝弧焊工艺的角度来看,目前双丝脉冲MIG焊主要有两种形式,一种是TWIN ARC,另一种是TANDEM,分别如图1-5-50a、b所示。

TWIN ARC双丝弧焊系统采用两台完全相同的弧焊电源(也可以使用一个电源),两套送丝机构,两根焊丝共用一个导电嘴(显然两根焊丝之间不是绝缘的)和一个喷嘴,双电弧共熔池。为了防止双电弧相互干扰,常采用脉冲MIG焊法,并保持两个电弧轮流交替燃烧,由于两个电弧轮流交替燃烧其熔敷速度的提高是依靠提高焊接电流,当焊接电流过大时可能会产生一系列的不利影响。两焊丝具有相同的电压,主要适用于碳钢的焊接。TWIN ARC系统的优点是两个弧焊电源之间无需协同控制,系统相对简单,两个电弧同电位,电弧的稳定完全靠自身的调节作用。但是其缺点很明显,电弧的控制性差,电弧间的干扰较大,很难对两个电弧及熔滴过渡进行精确控制,由于两根焊丝共用导电嘴无法对两个电弧分别控制,假如一根焊丝发生短路,则短路的焊丝将会发生爆断而引起另一根焊丝熄弧。这种方法的焊接参数十分难调,但由于使用同一个导电嘴,焊接操作十分方便。其主要生产厂家有美国Miller,德国SKS、Binzel和Nimark等。

图1-5-50 TWIN ARC和TANDEM弧焊系统原理图

a)TWIN ARC焊系统原理图 b)TANDEM弧焊系统原理图

TANDEM双丝弧焊系统与TWIN ARC系统组成基本相同,也是采用两台完全相同的脉冲弧焊电源,两套送丝机构,不同的是采用两个相互绝缘的导电嘴,两个电源之间还有协同控制。TAN-DEM系统可以使两台弧焊电源分别设置不同的参数,相互间可以协同控制,这样就大大减小了双丝焊接过程中双电弧之间的相互干扰,可与自动化控制专机或焊接机器人配套使用。TANDEM双丝焊的焊接参数好调整,使用方便,已被用户所接受。TANDEM双丝焊可应用于碳钢、低合金钢、不锈钢、铝合金等各种金属材料的焊接,适用于各种接头形式。采用TANDEM方式的还有德国CLOOS、奥地利Fronius、美国Lincoln和法国SAF等公司。一般认为TANDEM方式比TWIN ARC方式有更多的优点。迄今为止,TANDEM双丝焊技术已经成为最成熟的高效焊接方法,用于焊接碳钢、不锈钢、铝合金以及其他金属材料,得到了广泛的应用。随着焊接自动化程度的普及,TAN-DEM双丝焊技术具有更广阔的应用前景。

CLOOS公司开发的适用于中厚板的TANDEM高速双丝弧焊装备,将两根焊丝按一定的角度放在一个特别设计的焊枪里,两根焊丝分别由各自的弧焊电源供电,焊接参数(如焊丝材质、直径、是否加脉冲、脉冲频率等)都可彼此独立设定,输出的两路脉冲电流波形的相位差也可根据焊接情况而灵活设定。两台500A电源组成的双丝弧焊系统,送丝速度达30m/min,焊接速度可达6m/min。

Fronius公司的脉冲MIG双丝弧焊装备,也采用两套弧焊电源和送丝系统,焊接参数分别控制,但是两个弧焊电源的脉冲频率必须保证相同,脉冲电流的相位总是相差180°。该装备采用了先进的全数字化逆变式弧焊电源,只要参数调节合适就能获得较好的焊接质量,并且两根焊丝的熔滴是交替进行一脉一滴过渡到熔池的,采用该装备用直径1.2mm焊丝焊接2.3mm厚铝板时的焊接速度可以达到2m/min。

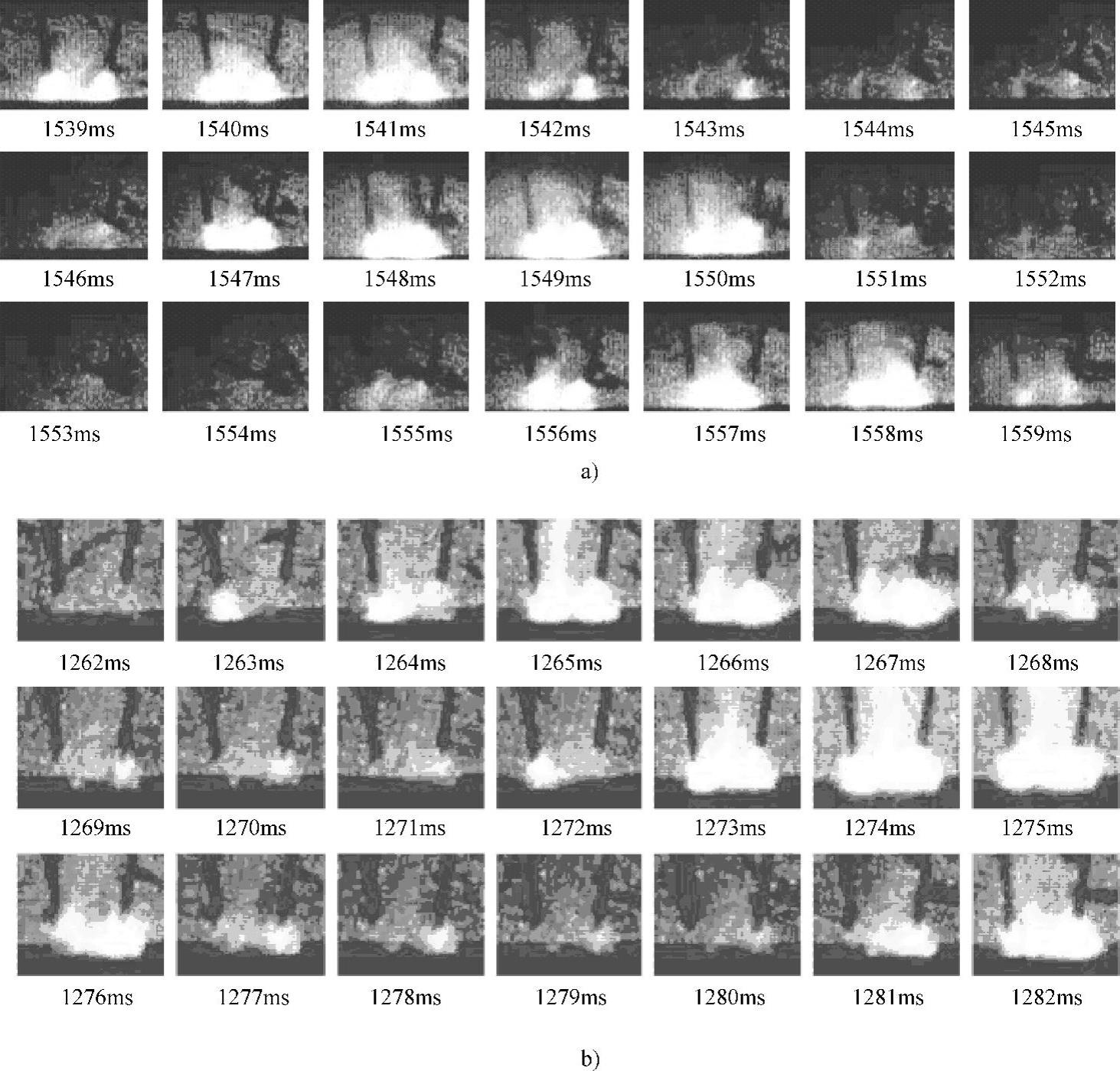

国内也有不少高等院校和科研单位研发了不同特点的双丝高速弧焊系统。华南理工大学黄石生教授团队研发成功NBM—630/500和NBM—1250/1000型IGBT逆变式双丝高速MAG/MIG弧焊系统,分别对厚4~6mm的低合金钢和铝合金板实现焊接速度2~3.5m/min。两台IGBT式弧焊逆变器的两路脉冲电流以输出同步、交替和随机三种相位关系,均可实现稳定的焊接过程,焊缝成形良好。双丝电弧脉冲同步和随机相位关系熔滴过渡过程高速摄影,如图1-5-51所示。

双丝高速弧焊系统,特别是TANDEM系统应用的领域较为广泛,如汽车及汽车零部件制造、造船业、锅炉及压力容器、钢结构制造、铁路机车车辆制造等,它不仅能够焊接碳钢、不锈钢,还可用于焊接铝合金,效果较好。

3.多丝高速气体保护电弧焊技术

传统的弧焊工艺一般采用单弧焊电源供电或单焊丝的方式。近年来,日本、瑞士、德国等在多根焊丝配以单个或多个弧焊电源进行焊接方面,开展了大量的研究工作,在提高焊接生产速度和金属熔敷率方面取得了一些实用化的成果。

图1-5-51 双丝电弧脉冲同步和随机相位关系熔滴过渡过程高速摄影图

a)双电弧脉冲同步相位关系熔滴过渡过程高速摄影 b)双电弧脉冲随机(114Hz和105Hz)时熔滴过渡过程高速摄影

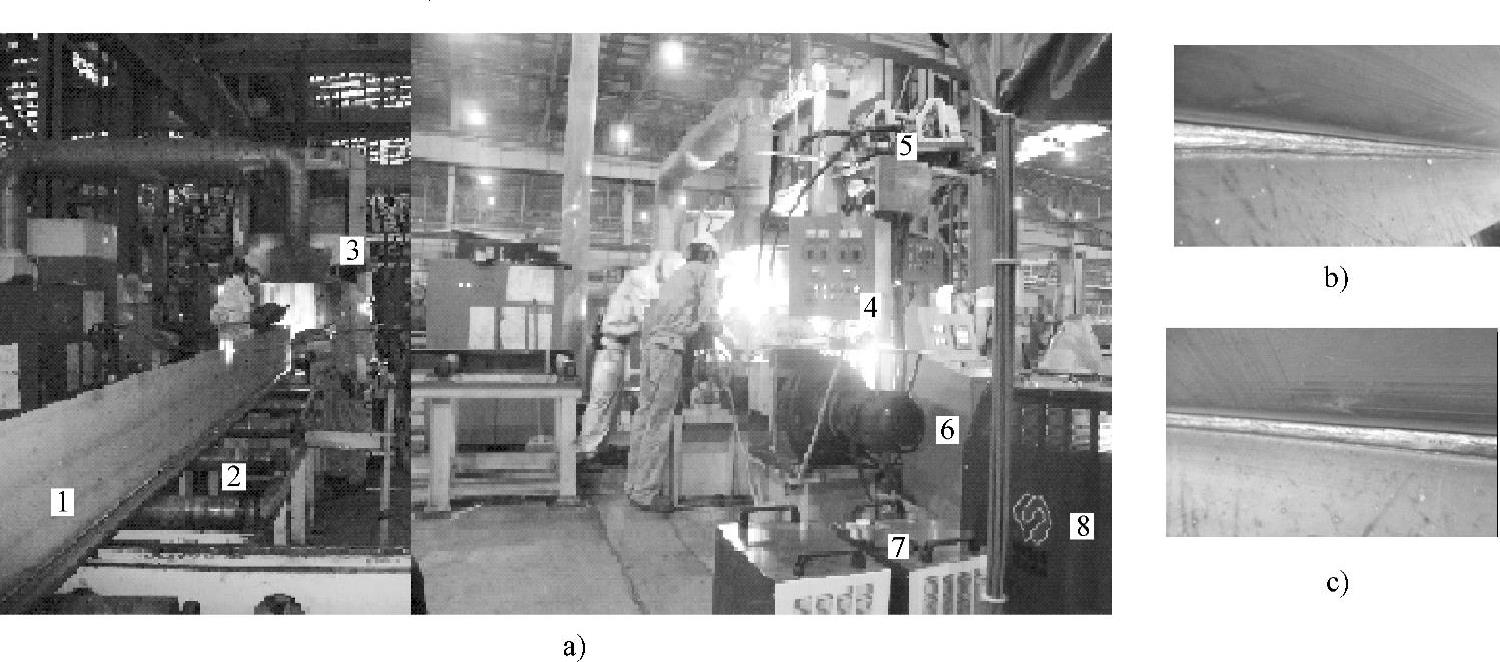

日本的藤村告史开发的多丝弧焊系统采用同一个焊枪同时输送多条焊丝,各焊丝之间相互绝缘。弧焊电源方面若各焊丝分别采用隔离的,则设备投入过大,且应用不便。如采用同一弧焊电源供电,则会带来新问题,一是如果弧焊电源和送丝系统不够稳定,则各电弧的电流和电压会不等,这样可能会造成电弧失去自调节能力。另外,各焊丝上燃烧的电弧之间存在强烈的电磁力,会造成电弧不稳,飞溅大,焊缝成形不好,失去多丝焊意义。为解决这一问题,采用电流相位控制的脉冲弧焊电源,电弧在三根焊丝上轮流燃烧,在保证电弧挺度的同时,通过调节各焊丝之间的位置关系及其焊接方向的夹角,来改变能量分布,使焊接过程稳定,从而减少咬边和驼峰等成形缺陷的倾向。该方法可用于角焊缝的高速焊接,焊接速度可以达到1.8m/min,取得了一定的效果,但该工艺使用三根焊丝,弧焊设备比较复杂,价格昂贵,对操作者和环境条件要求高,推广困难较大,没能得到广泛的应用。为此,国内外根据双丝提高热效率和高速的原理,研制了简易、可靠、近等效的组合式多电弧气体保护焊高速系统。如华南理工大学(黄石生教授团队)与广州龙穴造船厂、广州同诚焊接设备技术有限公司联合,成功开发了由4台1000A逆变式高速气体保护电弧焊系统组成的双边双弧焊机组,取代进口双边双弧焊系统,用于全国三大造船基地之一“广州龙穴造船厂”的长20m、厚20~45mm的大型T排高速焊生产线(见图1-5-52a)。通过提高功率,优化双弧间距和夹角及其焊接参数匹配等工艺措施,实现一次成形,焊接速度高达1.8m/min以上,成形美观(图1-5-52b、c分别为T排左、右边角焊缝)、变形小、成品率高、焊后修补纠正变形量小、节能、价格低,同时采用T排自动对中装配技术和合理调整流水线工序,产量大大提高。从每班焊7~8个T排,提高到20~28个。

图1-5-52 NB—1000A×4逆变式双面双弧气体保护高速焊接系统在T排生产线应用现场

1—T排(长18m、厚12~50mm) 2—输送带(60m) 3—T排对中定位装配、压紧与进给机构4—焊接操作盒(4个每边两个) 5—送丝机(带焊枪,4台每边两台) 6—4组焊接参数 自动对中装配、传输、弧焊控制中心 7—焊枪循环冷却箱(4个) 8—NB-1000A逆变式弧焊电源(4台)

有关焊接方法与过程控制基础的文章

大焊丝伸出长度意味着提高电阻热,采用高电弧电压、大电流的结果是提高其熔敷效率和保持焊缝宽度不会因提速而变窄,并在大电流的MAG焊禁区开创了新的应用领域。......

2023-06-26

图1-5-46 窄间隙熔化级气体保护电弧焊的工作原理示意图a)细丝窄间隙焊 b)粗丝窄间隙焊1—喷嘴 2—导电嘴 3—绝缘导管 4—焊丝 5—电弧 6—母材 7—衬垫窄间隙焊主要用于焊接低碳钢、低合金钢、高合金钢、铝合金及钛合金等,可以全位置焊,焊接板材厚度范围为30~300mm。......

2023-06-26

选取枝江北到宜昌从这一区间展示高速列车智能驾驶模型的仿真结果,并将仿真结果与人工驾驶进行对比。图6-11速度时间对比图从时间速度曲线和控制器输出曲线可以看出,A-CART算法和B-CART算法都可以较好地对人工驾驶数据进行学习。表6-3人工驾驶、A-CART算法、B-CART算法仿真各项性能指标对比通过性能指标对照表,我们可以定量地看出不同驾驶方式的优缺点。综上所述,建立的高速列车智能驾驶模型可以使列车舒适、准时、精确、低能耗的平稳运行。......

2023-06-28

GMAW控制系统的主要功能有以下方面。2)控制提前送气与滞后停气。这是为了保护引弧、熄弧处的焊缝不被氧化。爆断引弧主要用于细丝,其过程是焊丝送进接触工件,较大的短路电流使焊丝与工件接触处熔化并发生爆断,从而引燃电弧。5)控制送丝和小车移动。对先进的弧焊设备,整个控制系统还包括焊接参数自动调节系统,其作用是当因受到外界干扰焊接参数发生变化时,能够自动调节恢复到正常值,保证焊接过程的稳定。......

2023-06-25

气电立焊最常用的坡口为I形、V形及X形。送气系统 能在熔池上面提供均匀且没有紊流的保护气体。保护气体可由专门的气箱全部供给,也可以利用焊枪增加部分保护气体。使用实心焊丝时常用富氩混合气体保护,而使用药芯焊丝时常用CO2气体保护。表1-5-18 气电立焊的焊接参数......

2023-06-26

(一)钨极气体保护电弧焊的特点钨极气体保护电弧焊是在惰性气体的保护下利用钨电极与工件间产生的电弧热熔化母材和填充焊丝的焊接方法。焊枪的运动靠手工操作的是手工钨极气体保护电弧焊,填充焊丝和焊枪的运动全靠机械完成的,俗称自动钨极气体保护电弧焊。......

2023-06-23

目前逆变式CO2/MAG焊机主要采用IGBT逆变技术,其中采用软开关的IGBT焊机节电性能更好。逆变式CO2/MAG焊机适合于与机器人结合,组成自动焊接生产系统。......

2023-06-25

相关推荐