黄铜板熔化极氩弧焊的焊接参数见表5-11。表5-11 黄铜板熔化极氩弧焊的焊接参数6.焊缝清理焊缝焊完后,用不锈钢钢丝刷将焊接过程中的飞溅清除干净,在交专职焊接检验前,不得对各种焊接缺陷进行修补,焊缝处于原始状态。......

2025-09-29

1.熔化极脉冲氩弧焊的原理与特点

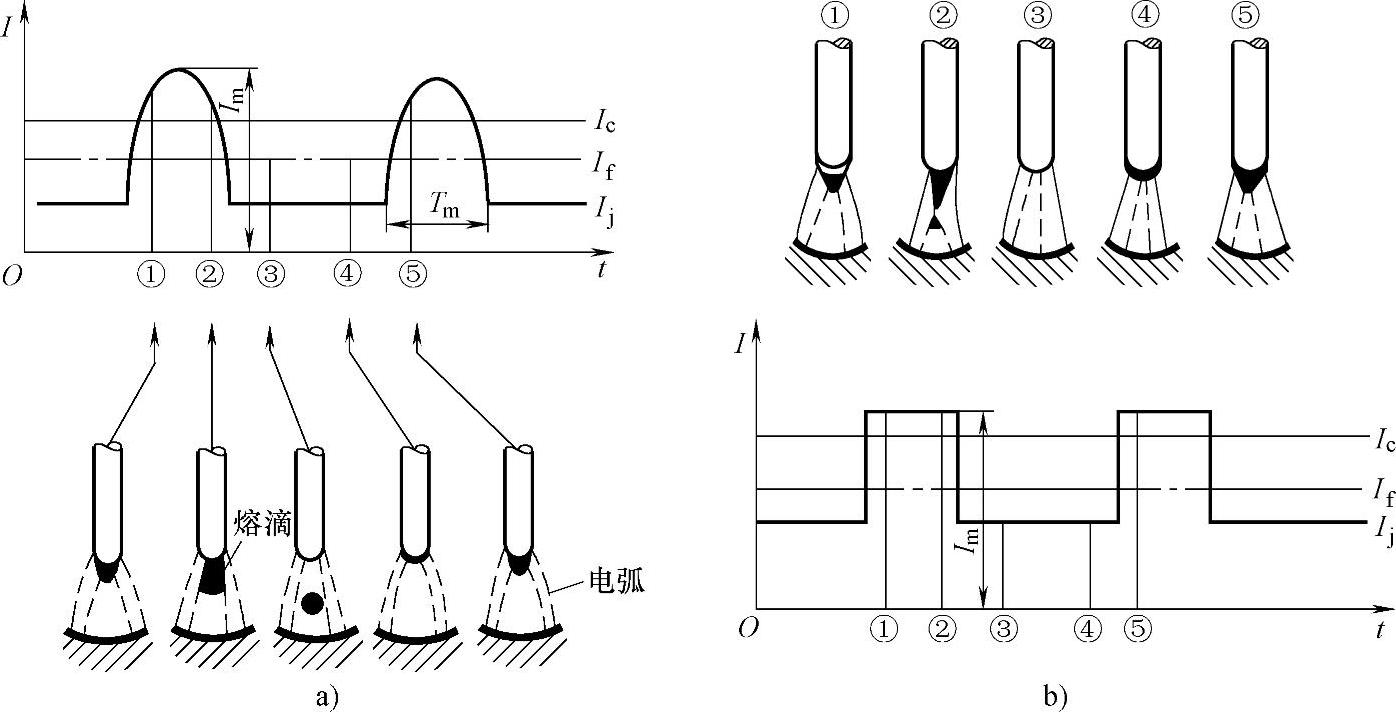

熔化极脉冲氩弧焊(Gas Metal Arc Welding-pulsed Arc)的原理是焊接电流以一定的频率来控制焊丝的熔化及熔滴过渡,可以在平均电流较小的条件下实现稳定的喷射过渡,并可对母材的热输入和焊缝成形进行控制。熔化极脉冲氩弧焊的典型电流波形如图1-5-42所示。

图1-5-42 熔化极脉冲氩弧焊的典型电流波形

a)正弦波(铝焊丝) b)矩形波(钢焊丝)

Im—脉冲电流峰值 Ic—喷射过渡临界电流 If—平均电流Ij—基值电流

熔化极脉冲氩弧焊可以在平均电流小于临界电流条件下实现喷射过渡,范围从几十安到几百安,覆盖了一般MIG焊的短路过渡及喷射过渡的电流范围,因此既可以焊接薄板,也可以焊接厚板。通过调节基值电流Ij、脉冲电流Im、脉冲维持时间Tm及脉冲间歇时间Tj,可以将焊接热输入控制在较低水平,减少焊接热影响区及工件变形,实现全位置焊接。脉冲电弧对熔池具有强烈的搅拌作用,有助于消除焊接缺陷,提高焊接质量。通过调节脉冲频率及脉冲峰值电流等参数,可以实现一个脉冲过渡一个熔滴、一个脉冲过渡多个熔滴及多个脉冲过渡一个熔滴,其中一个脉冲过渡一个熔滴为最佳。这是一种先进的焊接方法,特别是对热敏感性高的材料、难于施焊的空间位置及要求单面焊双面成形工件的焊接显示出优良的特性,得到了广泛应用。

熔化极脉冲氩弧焊的参数主要有Ij、Im、Tm、Tj、脉冲周期T(T=Tm+Tj)、脉冲频率f(f=1/T)、脉冲幅比F(F=Im/Ij)、脉冲宽比K(K=Tm/Tj)及焊接速度,其余参数与普通GMAW焊相同。

熔化极脉冲氩弧焊在焊接过程中主要存在以下问题:一是在维弧期间,随机的外界干扰作用可引起电弧不稳、容易断弧或短路;二是在脉冲期间,若采用平特性弧焊电源,受外界干扰时电流随弧长变化而波动;若采用陡降特性电源,受外界干扰时电压随弧长变化而波动。为解决这些问题,并方便焊接参数的调整,国内外发展了多种电弧控制方法,如Synergric法、弧长闭环控制法及电弧自适应调节法等。

2.脉冲电弧的闭环控制系统

脉冲电弧闭环控制法的基本原理是利用弧长信号闭环反馈控制脉冲参数,实时改变熔化速度,使弧长保持稳定。获取弧长信息的方法是在每个脉冲的特定点对电弧电压采样,作为弧长信号反馈,通过调整脉冲参数(如Tj)实现对脉冲电弧的控制并能得到稳定的熔滴过渡。这种控制方法抗干扰能力强,应用效果优良。(https://www.chuimin.cn)

3.熔化极脉冲氩弧焊电弧自适应控制

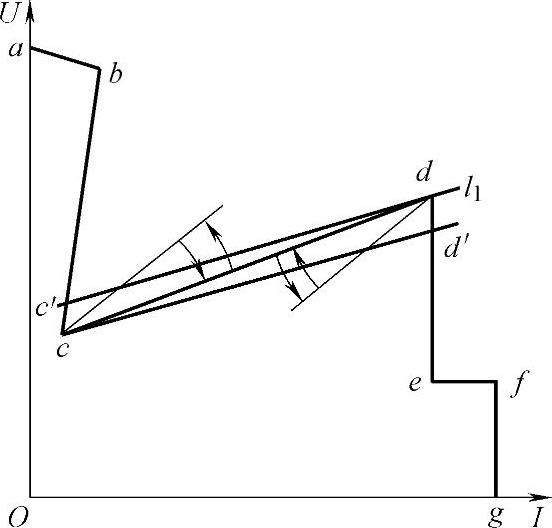

利用多折线扫描外特性对弧长的调节作用,可以实现熔化极脉冲氩弧焊电弧自适应控制,如图1-5-43所示。a点为空载电压,bc段用于控制维弧电流,de段用于保持恒定的脉冲电流,ef及fg段用于控制短路电流以保证引弧。当弧长趋小时,电弧电压趋小,电弧工作点能够从bc段快速跳到de段上,即由维弧电流突变为脉冲电流;后随喷射过渡弧长趋大,电弧电压趋高,电弧工作点又能快速跳到bc段,即由脉冲电流回到维弧电流。上述过程自动重复进行,电弧在维弧电流与脉冲电流之间不断跳变,自动维持了焊丝熔化速度与送丝速度之间的平衡。

图1-5-43 弧焊电源多折线扫描外特性

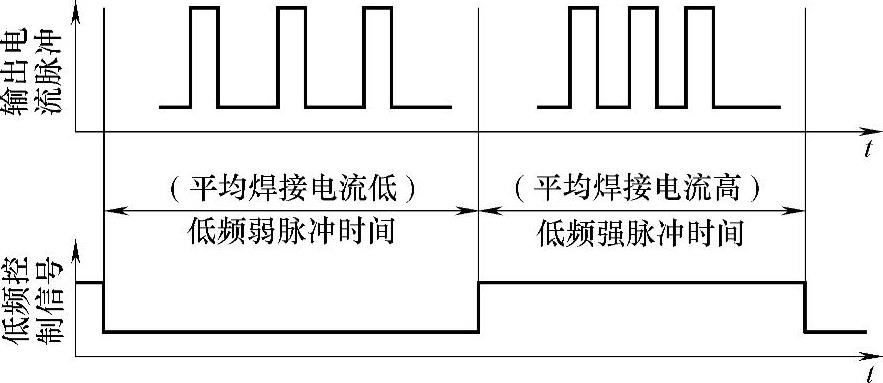

图1-5-44 铝合金双脉冲MIG焊的控制原理

4.铝合金双脉冲熔化极脉冲氩弧焊

铝合金双脉冲MIG焊的控制原理如图1-5-44所示。在焊接电流以较高频率脉冲输出保证一脉一滴的同时,使平均焊接电流与电压以较低的频率作周期性的变化。其结果造成焊丝熔化和弧长的周期性变化,一方面影响母材的受热而影响焊缝熔深、熔宽及成形;另一方面影响到熔池受力,使熔池搅动,有利于气体逸出减少气孔,细化晶粒并减少裂纹倾向。

5.其他脉冲波形控制方法

除上述控制方法外,还有Synergric控制法、电弧电压及送丝速度信号均用于反馈的综合控制法、在线自动寻优法及广义预测控制法等,这里不做详述。

相关文章

黄铜板熔化极氩弧焊的焊接参数见表5-11。表5-11 黄铜板熔化极氩弧焊的焊接参数6.焊缝清理焊缝焊完后,用不锈钢钢丝刷将焊接过程中的飞溅清除干净,在交专职焊接检验前,不得对各种焊接缺陷进行修补,焊缝处于原始状态。......

2025-09-29

GMAW控制系统的主要功能有以下方面。2)控制提前送气与滞后停气。这是为了保护引弧、熄弧处的焊缝不被氧化。爆断引弧主要用于细丝,其过程是焊丝送进接触工件,较大的短路电流使焊丝与工件接触处熔化并发生爆断,从而引燃电弧。5)控制送丝和小车移动。对先进的弧焊设备,整个控制系统还包括焊接参数自动调节系统,其作用是当因受到外界干扰焊接参数发生变化时,能够自动调节恢复到正常值,保证焊接过程的稳定。......

2025-09-29

半自动熔化极氩弧焊焊接操作采取左焊法,电源采用直流反接,短路接触引弧。纯铜板熔化极氩弧焊焊接参数见表5-10。表5-10 纯铜板熔化极氩弧焊的焊接参数7.焊缝清理焊缝焊完后,用不锈钢钢丝刷将焊接过程中的飞溅清除干净,在交专职焊接检验前,不得对各种焊接缺陷进行修补,焊缝要处于原始状态。......

2025-09-29

目前逆变式CO2/MAG焊机主要采用IGBT逆变技术,其中采用软开关的IGBT焊机节电性能更好。逆变式CO2/MAG焊机适合于与机器人结合,组成自动焊接生产系统。......

2025-09-29

焊接参数的可选范围大 与CO2焊相比,MAG焊接薄板时焊接参数的可选范围大,如图1-5-19所示,实线为采用Ar 80%+CO220%混合气体保护焊时的焊接参数范围,虚线为采用CO2气体时焊接参数范围。易实现自动化生产MAG焊的主要缺点是因保护气体中含有较多的惰性气体,焊接成本比CO2焊高一些。......

2025-09-29

选择GMAW设备的一般原则如下。2)按自动化程度和使用的焊接电流选用焊枪和负载持续率。选择焊枪时还应注意实际焊接电流应小于焊枪的额定电流,负载持续率应满足实际焊接需要。批量大时,可考虑选用焊接专用机;批量小时,应尽量选用通用设备。5)对产品质量有严格要求时,可采用数字化焊机便于应用软件进行联网监控。6)设备应满足现场使用条件,如水、电的供应条件。......

2025-09-29

由于铜及铜合金的溶液流动性好,所以,一般情况下不宜采用立焊和仰焊操作。熔化极氩弧焊一般不采用纯氩气体保护,铜及铜合金焊接时保护气体的特点及选择见表5-7。表5-9 铜及铜合金焊接过程中喷嘴距焊件的推荐高度......

2025-09-29

焊件 TA2,板厚为8mm。图6-6 厚8mmTA2板对接平焊的熔化极氩弧焊焊件氩气 要求一级纯度[φ为99.99%],露点在-40℃以下。焊枪平稳地运动,不作横向摆动,焊接过程随时观察焊缝及热影响区表面颜色的变化,及时提高氩气的保护效果,焊接停止后,要在20~30s后再停氩气。厚8mmTA2板对接平焊熔化极氩弧焊的焊接参数见表6-11。......

2025-09-29

相关推荐