在熔化极气体保护焊时,为了可靠地熄弧并填满弧坑,通常采用焊丝返烧熄弧法。目前,熔化极气体保护焊数字化弧焊电源采用的熄弧控制往往采用电流波形控制方式,图8-7所示为传统熄弧与数字控制熄弧电流波形的比较。......

2023-06-30

1.CO2焊熔滴过渡控制技术

为解决CO2焊飞溅大、焊缝成形差及熔深浅等问题,国内外研究者在对短路过渡机理深入研究的基础上,利用电子电力技术及计算机技术,通过弧焊电源对熔滴过渡进行控制,取得了较好的效果,一些研究成果在新型电源上得到了应用。

(1)优化控制弧焊电源的外特性 一般认为短路过渡飞溅主要在瞬时短路及“小桥”爆断时产生,传统弧焊电源的输出回路上串联电抗器来限制短路电流上升速度及短路电流峰值,不能满足形成缩颈时要求大电流而爆断前要求小电流的要求,只能在一定程度上减少飞溅。采用电子电抗器后,出现了双阶梯型外特性、复合外特性及三维外特性等多种控制方法。通过控制电弧工作点,使电弧工作在特性曲线的不同区段来满足短路过渡不同动态过程的需求。

(2)电弧电压与焊接电流的闭环控制在平特性弧焊电源的基础上,为避免焊丝伸出长度、送丝速度等随机因素对焊接稳定性的影响,对电弧电压与焊接电流进行闭环控制。主要方法有:通过研究短路过程周期及其变化率、短路持续时间及其变化率对焊接飞溅的影响,模糊控制电弧电压达到与焊接电流的良好匹配;以短路频率为寻优目标,通过寻求最高过渡频率来微调电弧电压初选值来调节电弧电压,实现与送丝速度的最优匹配;通过检测电弧的光、声信号调整电弧电压适应送丝速度的变化等。

(3)波形控制法 电压、电流波形控制法是对熔滴过渡在不同阶段,针对熔滴受力受热的不同需要进行实时控制,在实现稳定焊接过程的同时最大限度地减少飞溅的一种电弧控制方法。

2.CO2焊的短路过程及其波形控制

(1)精细电流波形控制法国外有代表性的是Lincoln公司的STT(Surface Tenshin Transfer)表面张力过渡控制技术及Fronius公司的CMT(Cold Metal Transfer)冷金属过渡控制技术。采用这两项技术的电源既不是恒压的,也不是恒流的,而是对电流电压进行控制的一种电源。

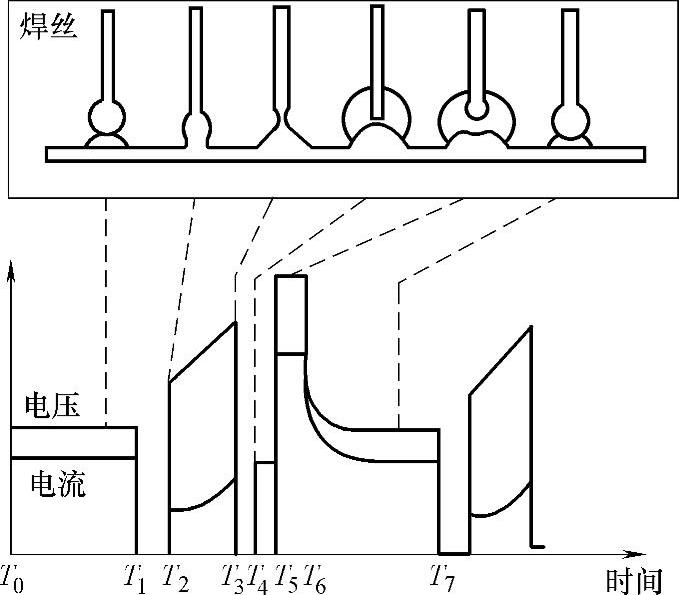

1)STT表面张力过渡控制技术是使熔滴在电磁收缩力和表面张力的作用下,实现从焊丝端头向熔池过渡的一种波形控制技术。STT电流波形如图1-5-39所示,每个熔滴过渡周期可分为以下几个阶段:

①燃弧阶段T0~T1。基值电流维持电弧燃烧及熔滴长大。

②短路前期T1~T2。刚短路时,电源输出电流迅速降低到低值,熔滴依靠重力及表面张力向熔池过渡,形成“小桥”。

③短路中期T2~T3。熔滴开始铺展,此时电源输出一个大电流,促使“小桥”产生缩颈。

④短路后期T3~T5。在熔滴与焊丝将要分离时,电源输出电流迅速降低到一个较小值,表面张力促使分离后的熔滴进入熔池,避免产生较大的飞溅。

⑤再引弧阶段T5~T7。熔滴与焊丝分离后,电流迅速上升到一个较大值,实现快速引燃电弧。随后电流下降到基值电流,进入下一个过渡周期。

STT控制方法使焊接飞溅及焊缝成形得到很大改善,与传统的焊接工艺相比,飞溅降低了90%,烟尘降低了50%。这种STT焊接工艺可采用氩气、氦气及CO2气体焊接碳钢、低合金钢及高合金钢等,主要用于薄板单面焊双面成形,在管道根焊中得到了广泛应用。

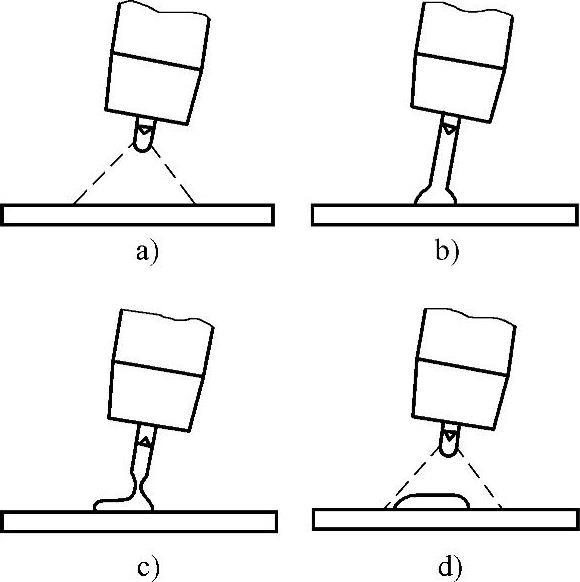

2)CMT冷金属过渡控制技术的原理是将送丝与熔滴过渡协同控制。电弧引燃后,焊丝向焊件送进,当数字化的过程控制监测到一个短路信号,就会反馈给送丝机,送丝机作出回应回抽焊丝,从而使得焊丝与熔滴分离,完成熔滴过渡;此后再次引燃电弧,焊丝向焊件送丝,开始下一个循环,如图1-5-40所示。

图1-5-39 STT电压电流波形示意图

图1-5-40 CMT冷金属过渡的原理图

a)脉冲燃弧阶段 b)焊丝进给阶段 c)回抽焊丝阶段 d)再次燃弧阶段

CMT冷金属过渡方式完全区别于传统的熔滴过渡方式,短路过程能被精确地控制,周期恒定,不再受随机变量的影响,熔滴过渡的频率达到70次/s。短路过渡时电压、电流几乎为零,消除了产生飞溅的原因,热输入也几乎为零,整个焊接过程是高频率的“热”、“冷”交替过程。CMT弧长能精确控制,电弧非常稳定,焊缝成形更均匀,能很容易地焊接0.3mm薄板。CMT焊接具有良好的搭桥能力,对搭接接头间隙要求低。

CMT冷金属过渡控制技术开始用于MIG/MAG焊或者钎焊,主要焊接薄板。随着CMT工艺研究的深入,应用的范围不断扩大。比如CMT工艺与脉冲工艺相结合、采用CO2气体代替富氩混合气体(Ar82%+CO218%,体积分数)等,在具有极高电弧稳定性及无飞溅的同时,获得更高的焊接速度或更大的熔深,从而可焊接较厚的板。目前,CMT工艺主要用于大间隙的镀层板、钢与铝等异种金属、高强度钢及超高强度钢的钎焊。

(2)能量控制法 能量控制法的原理是在熔滴刚与熔池接触时,将焊接电流调到一设定值并持续一段时间,使得熔滴在熔池中均匀铺开。接着迅速提供短路峰值电流,促进颈缩及分离。随即电弧重新引燃,电源提供燃弧峰值电流快速熔化焊丝。燃弧峰值电流持续一定时间后降低到燃弧基值电流,直到下一个短路阶段的到来,从而完成一次能量控制。燃弧峰值电流的持续时间决定了熔滴大小。能量控制法的波形如图1-5-41所示。

图1-5-41 能量控制法波形

(3)焊接波形的动态控制方法 动态控制方法是通过对焊接过程的实时监测,对输出的波形自动进行调整,达到焊接波形满足焊接过程的目的。这种动态控制方法主要有电流幅值调整、阶段电流持续时间调整、对不同焊接过程交替周期调整、CO2焊恒频自适应控制及熔滴尺寸控制等。

3.低飞溅CO2焊的控制

使用超低碳焊丝、活化处理焊丝及药芯焊丝均能减少焊接飞溅。上述CO2焊熔滴过渡控制技术均能获得低飞溅甚至是无飞溅的CO2焊。

除了这些方法之外,还有改变送丝方式控制法。这种控制方法的基本思路是采用焊丝运动的机械力与短路电流的控制相配合来帮助熔滴过渡,减少熔滴过渡对电磁收缩力的依赖,降低熔滴分离时产生的飞溅。其主要方法有脉动送丝、机械振动送丝、PWM控制送丝、双曲面滚轮行星式送丝及模糊控制送丝等。

有关焊接方法与过程控制基础的文章

在熔化极气体保护焊时,为了可靠地熄弧并填满弧坑,通常采用焊丝返烧熄弧法。目前,熔化极气体保护焊数字化弧焊电源采用的熄弧控制往往采用电流波形控制方式,图8-7所示为传统熄弧与数字控制熄弧电流波形的比较。......

2023-06-30

图7-72 双丝熔化极气体保护焊组成示意图双丝焊专用焊枪结构紧凑,如图7-74所示。窄间隙熔化极气体保护焊机头 由于接头坡口窄而深,实现高质量、高可靠性的窄间隙焊并非易事。......

2023-07-02

焊接参数的可选范围大 与CO2焊相比,MAG焊接薄板时焊接参数的可选范围大,如图1-5-19所示,实线为采用Ar 80%+CO220%混合气体保护焊时的焊接参数范围,虚线为采用CO2气体时焊接参数范围。易实现自动化生产MAG焊的主要缺点是因保护气体中含有较多的惰性气体,焊接成本比CO2焊高一些。......

2023-06-25

图1-5-46 窄间隙熔化级气体保护电弧焊的工作原理示意图a)细丝窄间隙焊 b)粗丝窄间隙焊1—喷嘴 2—导电嘴 3—绝缘导管 4—焊丝 5—电弧 6—母材 7—衬垫窄间隙焊主要用于焊接低碳钢、低合金钢、高合金钢、铝合金及钛合金等,可以全位置焊,焊接板材厚度范围为30~300mm。......

2023-06-26

(一)熔化极气体保护焊的分类、特点熔化极电弧焊以焊丝与焊件之间的电弧作为热源,在惰性气体、活性气体、混合气体或药芯产生的气渣的保护下,电弧熔化焊丝和母材形成熔池和焊缝。而以CO2气体保护电弧焊、熔化极惰性气体保护焊和药芯焊丝气体保护电弧焊应用最为普遍,本节主要介绍CO2气体保护电弧焊。CO2气体保护电弧焊的特点是:电流密度大、电弧热量集中,焊丝的熔化效率高,焊缝熔深大,焊接速度快,生产效率高。......

2023-06-23

GMAW控制系统的主要功能有以下方面。2)控制提前送气与滞后停气。这是为了保护引弧、熄弧处的焊缝不被氧化。爆断引弧主要用于细丝,其过程是焊丝送进接触工件,较大的短路电流使焊丝与工件接触处熔化并发生爆断,从而引燃电弧。5)控制送丝和小车移动。对先进的弧焊设备,整个控制系统还包括焊接参数自动调节系统,其作用是当因受到外界干扰焊接参数发生变化时,能够自动调节恢复到正常值,保证焊接过程的稳定。......

2023-06-25

目前逆变式CO2/MAG焊机主要采用IGBT逆变技术,其中采用软开关的IGBT焊机节电性能更好。逆变式CO2/MAG焊机适合于与机器人结合,组成自动焊接生产系统。......

2023-06-25

气电立焊最常用的坡口为I形、V形及X形。送气系统 能在熔池上面提供均匀且没有紊流的保护气体。保护气体可由专门的气箱全部供给,也可以利用焊枪增加部分保护气体。使用实心焊丝时常用富氩混合气体保护,而使用药芯焊丝时常用CO2气体保护。表1-5-18 气电立焊的焊接参数......

2023-06-26

相关推荐