【摘要】:GMAW的焊接参数主要有焊丝直径、送丝速度、焊接电流、电弧电压、焊接速度、气体流量、焊丝伸出长度、电源极性、焊枪角度及焊接方向等。焊接参数的设定,一般应从质量、成本及生产效率等方面综合考虑。表1-5-7 直径0.5~5.0mm焊丝的适用范围2.焊接电流与送丝速度焊接电流的选择主要是根据工件厚度、焊丝直径及焊接位置的要求来确定。电弧电压对焊接过程的稳定性、焊缝成形、飞溅大小及短路频率等影响很大。

GMAW的焊接参数主要有焊丝直径、送丝速度、焊接电流、电弧电压、焊接速度、气体流量、焊丝伸出长度、电源极性、焊枪角度及焊接方向等。

焊接参数的设定,一般应从质量、成本及生产效率等方面综合考虑。在对质量要求不高的场合,如对焊缝内在质量要求低,没有量化指标要求时,可以仅以焊缝外观质量状况为依据来确定焊接参数。而当对焊缝外观质量与内在质量都有较高要求时,一般根据经验先拟定焊接参数,再经焊接工艺评定进行验证性试验,验证拟定的焊接参数是否满足设计确定的焊缝外观质量与内在质量的要求。若试验的指标全部符合技术要求,则证明拟定的焊接工艺是可行的,可根据焊接工艺评定报告编制正式的焊接工艺指导实际产品的焊接。若试验的指标中有不合格项,需作相应修改或重新拟定焊接参数,再作焊接工艺评定试验,直至全部指标合格。

在锅炉、压力容器、造船、电力、石油、化工、航空、航天等各行业,一般都有规定的焊接工艺评定方法。这些焊接工艺评定的方法有的是以专门的一个标准形式发布,有的则是产品标准或规范中的部分内容,如《蒸汽锅炉安全技术监察规程》、JB 4708—2000《钢制压力容器焊接工艺评定》、《钢质海船入级建造规范》、SY/T 0452—2002《石油天然气金属管道焊接工艺评定》、DL/T868—2004《焊接工艺评定规程》、JGJ 81—2002《建筑钢结构焊接技术规程》及DL/T 1117《核电厂常规岛焊接工艺评定规程》等。

焊接参数对焊接工艺性能、焊缝几何形状及焊接质量有很大影响。焊接参数之间有一定的匹配关系,改变其中一个参数时,往往需要同时改变其他一个或多个参数。满足焊缝质量要求的焊接参数方案一般有多种,最佳的焊接参数方案应满足成本低且生产效率高的要求。

1.焊丝直径

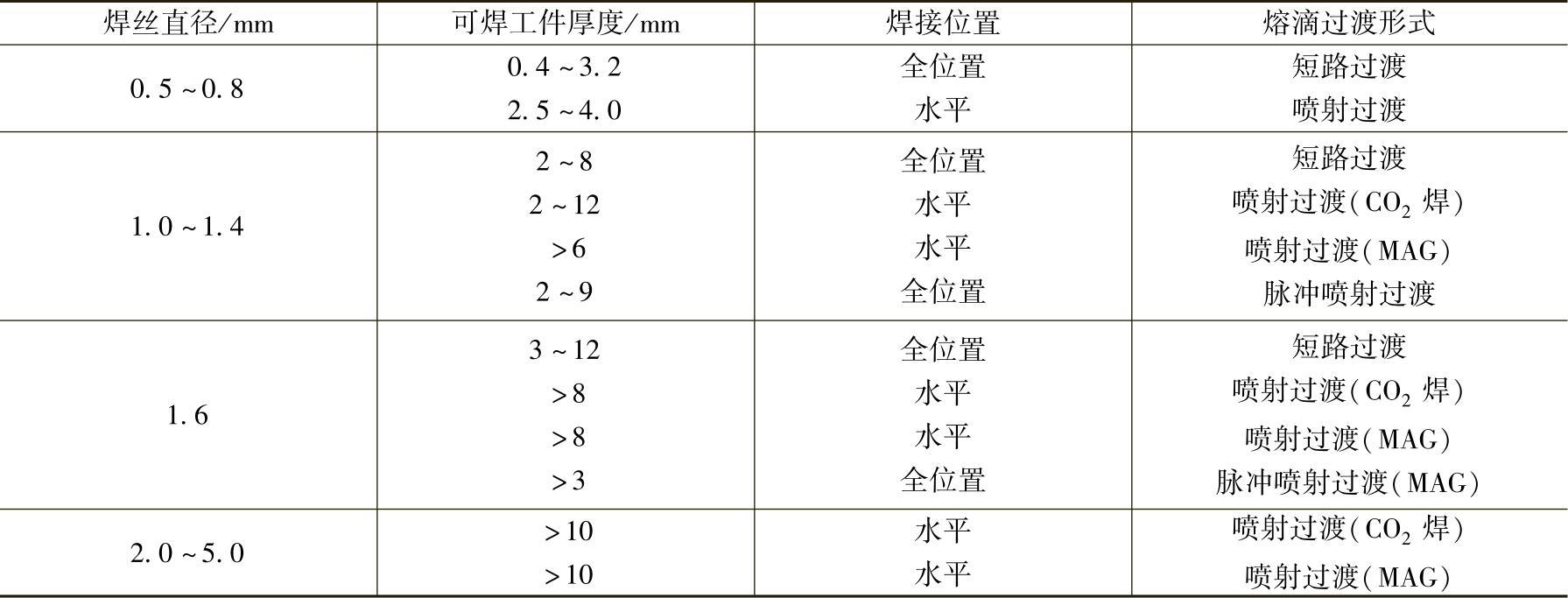

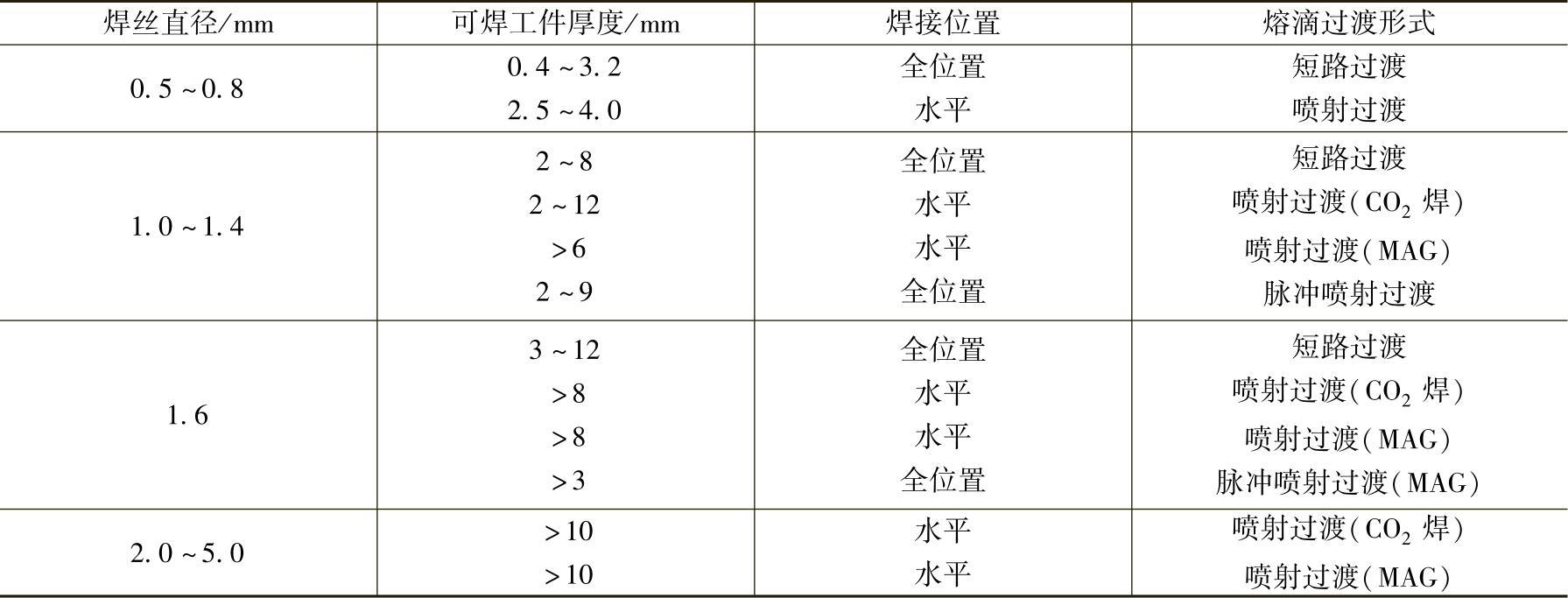

GMAW用焊丝直径范围较大,一般在0.6~3mm的范围内。焊丝直径的选择主要依据工件厚度、焊接位置及生产效率。半自动焊一般用直径≤1.6mm的细焊丝,而厚板自动焊常采用直径>1.6mm的粗焊丝。细丝一般用于薄板焊接,采用短路过渡或脉冲喷射过渡的形式可全位置焊接。粗丝多用于水平位置,采用喷射过渡形式焊接厚板。为了提高生产效率,一般尽可能选用较粗的焊丝,但飞溅较大。焊丝直径的选择可参考表1-5-7。

细丝通常使用的电流较小,粗丝使用的电流则较大,如直径1.2mm的焊丝CO2焊时电流范围为80~350A,而直径3.0mm的焊丝自动焊时电流常在500~750A之间,因此选择焊丝直径时应考虑焊机的能力。

在其他焊接参数不变的条件下,焊丝越细,焊缝的熔深越大。

表1-5-7 直径0.5~5.0mm焊丝的适用范围

2.焊接电流与送丝速度

焊接电流的选择主要是根据工件厚度、焊丝直径及焊接位置的要求来确定。工件较薄、采用细丝及全位置焊时常选用较小的焊接电流,而工件较厚、采用粗丝及水平位置焊接时常选用较大的焊接电流。为提高效率,在满足焊接质量要求的前提下,应尽可能选择较大的焊接电流。如对生产节拍要求较高的场合,常根据焊接速度的要求来确定焊接电流。

在有些情况下,选择焊接电流时应充分考虑母材成分的特点。如对焊接热输入敏感的低合金高强度钢及镍钢焊接时,焊接热输入的大小对焊缝的低温韧性有很大影响,电流过大或过小均不能得到低温韧性合格的焊缝。因此焊接这些材料时,焊接电流与电弧电压、焊接速度的搭配要求比低碳钢更为严格。

焊接电流对焊缝的形状有较大的影响。在其他条件不变时,当焊接电流增加时,熔深和余高增加,熔宽略有增加,熔敷率提高。

采用等速送丝机时,焊接电流是通过调节送丝速度来改变的。不同材料焊接电流与送丝速度的关系如图1-5-36所示。从图1-5-36a可以看出,随着焊接电流的增大,送丝速度以更高的速度增加,表明焊丝熔化的速度更快,这种现象对细丝更明显。从图1-5-36还可以看出,焊丝化学成分对送丝速度与焊接电流之间的关系影响很大。

图1-5-36 不同材料焊接电流与送丝速度的关系

a)碳钢焊丝 b)不锈钢焊丝 c)铝焊丝 d)铜焊丝

3.电弧电压

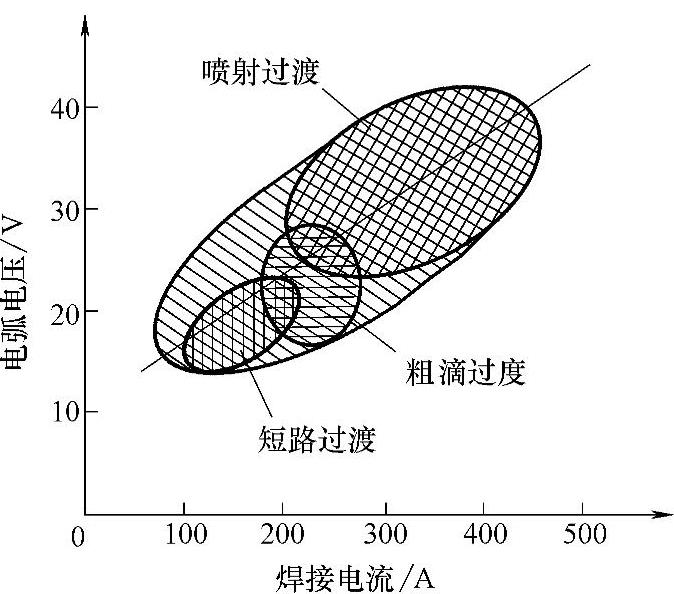

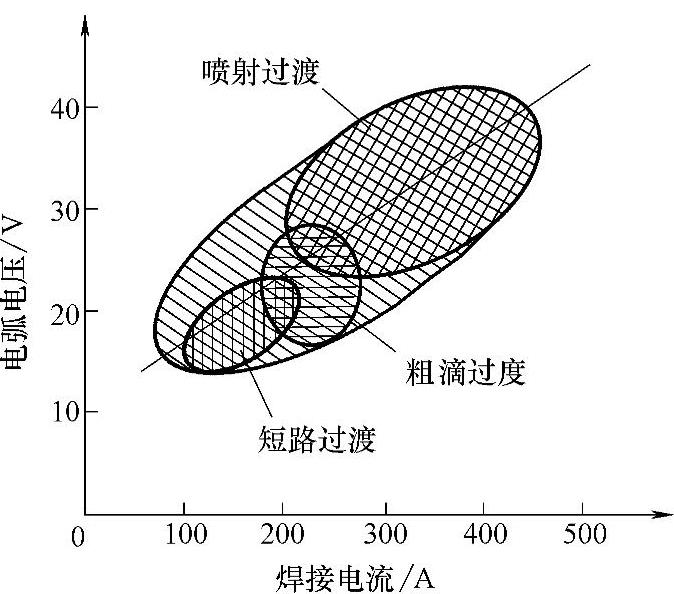

电弧电压的大小应根据焊接电流的大小、保护气体成分、焊丝材料及熔滴过渡形式来确定。当保护气体、焊丝材料及熔滴过渡的形式确定后,主要通过试验确定电弧电压与焊接电流合理匹配,从而保证焊接过程的稳定性、焊缝成形及焊接内在质量。MIG焊电弧电压与焊接电流的关系如图1-5-37所示。

电弧电压对焊接过程的稳定性、焊缝成形、飞溅大小及短路频率等影响很大。短路过渡时,电弧电压较小,弧长较短。若电弧电压增加,弧长将增加,飞溅随着增加,还可能会产生气孔、咬边等缺陷。

在其他条件不变时,电弧电压升高,熔宽随之增加,熔深略变浅,余高减小;电弧电压降低时,熔宽随之减小,熔深增加,余高增大。

图1-5-37 MIG焊电弧电压与焊接电流的关系

4.焊接速度

焊接速度可调整的范围较大,以厚1.6mm碳钢MAG焊为例,焊接速度通常可在30~105cm/min范围内调整。为提高生产效率,应尽可能选择较高的焊接速度。当焊件厚度、焊丝直径及焊接位置确定后,焊接速度的设定通常由生产需求(即生产节拍)决定。

焊接速度与焊接电流、电弧电压配合适当时,才能获得良好的焊缝成形。在其他条件不变时,焊接速度增加,熔宽、熔深减小,焊道凸出,焊接成形变差;焊接速度过快时,可产生咬边、未焊透等缺陷。焊接速度减小时,熔宽、熔深增加;当焊接速度过慢时,可产生烧穿等焊接缺陷。

5.焊丝伸出长度

焊丝伸出长度影响焊丝的预热,对焊接过程与焊接质量影响很大。在其他条件不变时,焊丝伸出长度过长,电弧电压下降,焊接电流减小,将引起电弧不稳定并恶化焊缝成形,容易产生未焊透、未熔合等缺陷,同时还需增大保护气量。焊丝伸出长度过短,易烧损导电嘴且易堵塞导电嘴。

短路过渡焊丝伸出长度应为10~12倍的焊丝直径,一般为6~13mm,有些场合为便于观察和操作,可适当加长;喷射过渡时焊丝伸出长度为13~25mm。

6.气体流量

气体流量的选择主要根据保护效果与焊接成本来选择。在满足焊接质量的前提下,为降低焊接成本,一般选择较小的气体流量。

气体流量过小,气流不能完全隔绝焊接区域,保护效果差;而气体流量过大,易产生紊流,同样保护效果差。短路过渡时气体流量一般为12~15L/min;喷射过渡自动焊时一般为15~25L/min;粗丝焊时气体流量可达30~50L/min。当施工的环境气流过大对气体保护有影响时,应适当加大保护气体流量。

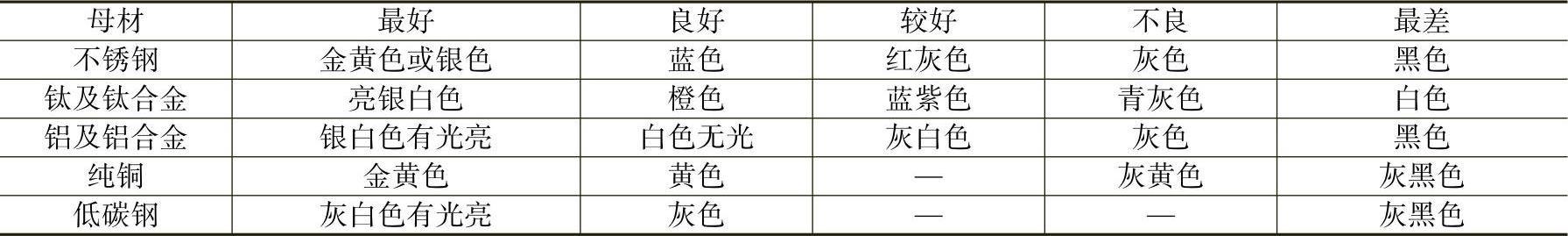

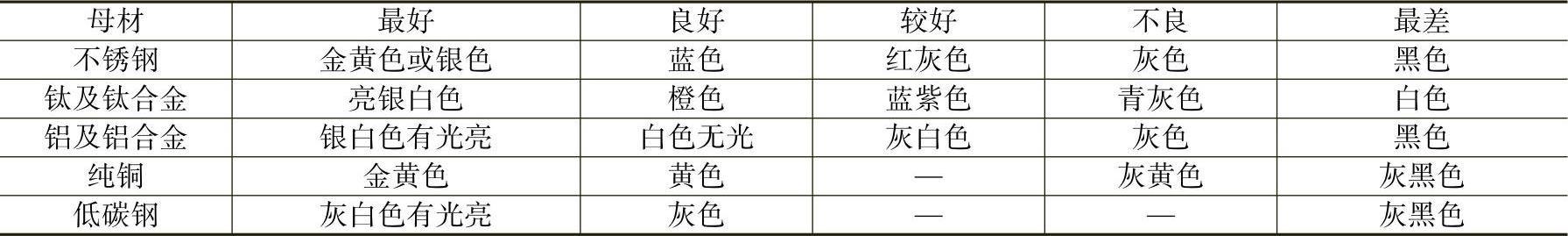

除根据是否产生气孔来确认保护效果外,还可以通过焊缝表面的颜色来判定,见表1-5-8。

表1-5-8 从焊缝表面颜色看保护效果

7.弧焊电源极性

MIG焊、MAG焊及CO2焊通常均采用直流反极性,即焊丝接弧焊电源正极,工件接弧焊电源负极。其特点是电弧稳定、熔深大、焊缝成形好、飞溅小及焊缝金属含氢量低。而在堆焊、铸铁补焊及高速焊接时,因焊丝熔化效率高、熔深浅、熔宽及余高大常采用直流正接,即焊丝接弧焊电源负极,工件接弧焊电源正极。

相关推荐