目前逆变式CO2/MAG焊机主要采用IGBT逆变技术,其中采用软开关的IGBT焊机节电性能更好。逆变式CO2/MAG焊机适合于与机器人结合,组成自动焊接生产系统。......

2023-06-25

1.MIG焊的特点

(1)MIG焊采用惰性气体保护 惰性气体包围焊接区域只是隔绝空气,不会与熔滴、熔池金属发生反应,也不溶解于熔融金属,电弧区域无氧化性,焊接过程中不产生熔渣。因此这种方法可以焊接大多数的金属,尤其适用于铝、铜、钛及其合金和不锈钢的焊接。

(2)生产效率高 与TIG焊相比,由于连续送丝,许用电流密度较高,焊接熔深大,填充金属熔敷速度快,因而生产效率高。

(3)可焊工件厚度范围和焊接参数范围宽MIG焊可实现不同的熔滴过渡形式,如短路过渡、喷射过渡及滴状过渡,可焊接的工件厚度范围较宽,适宜全位置焊接,焊缝成形美观且焊接变形小。

(4)对铝合金工件表面氧化膜不敏感MIG焊一般采用直流反接,依靠其很强的阴极清理作用,可自动去除工件表面的氧化膜,焊前甚至可以不用增加清理氧化膜的工序。

(5)容易实现自动化生产MIG焊是明弧焊接,焊接过程稳定,便于检测和控制,易实现自动化生产。

MIG焊的缺点也是明显的。保护气氛氧化性小,MIG焊对工件表面的油、锈等引起的气孔敏感性比CO2焊大,焊前必须清理;惰性气体价格高,为CO2价格的2~3倍,增加了焊接成本,通常只用于不锈钢和有色金属的焊接。

2.MAG焊的特点

(1)电弧具有氧化性MAG焊保护气体中混合了一定比例的活性气体,电弧具有氧化性,因此MAG焊不适宜铝、镁、铜、钛及其合金的焊接,主要用于碳钢及低合金钢的焊接。CO2焊虽然焊接成本较低,但随着对产品外观质量要求的提高,越来越多地被MAG焊所取代。

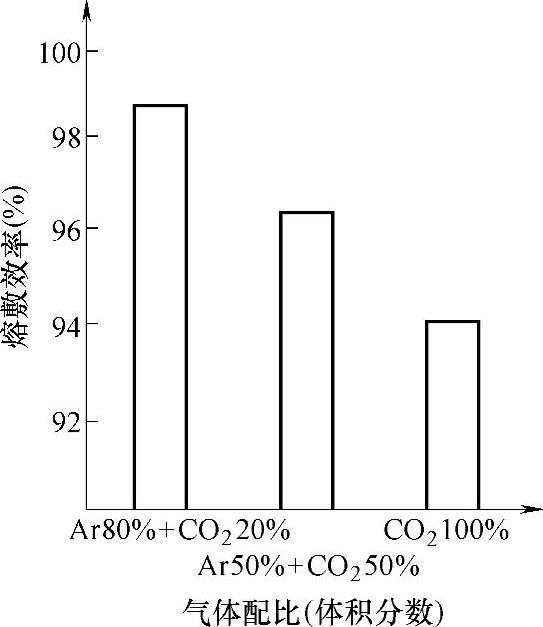

(2)生产效率高MAG焊的熔敷效率高于CO2焊,如图1-5-18所示。

(3)可焊工件厚度范围宽 根据不同的混合比,可实现不同的熔滴过渡形式,可焊接的工件厚度范围较宽,适合全位置焊接,焊缝成形美观,且焊接变形小。

(4)焊接参数的可选范围大 与CO2焊相比,MAG焊接薄板时焊接参数的可选范围大,如图1-5-19所示,实线为采用Ar 80%+CO220%(体积分数)混合气体保护焊时的焊接参数范围,虚线为采用CO2气体时焊接参数范围。实线的范围比虚线的范围大很多,焊接质量更容易控制。

(5)易实现自动化生产

MAG焊的主要缺点是因保护气体中含有较多的惰性气体,焊接成本比CO2焊高一些。

3.CO2焊的特点

(1)电弧具有很强的氧化性CO2焊主要用于碳钢及低合金钢的焊接,也可用于某些不锈钢以及药芯焊丝的焊接。

(2)焊接成本低 这是CO2焊的突出优点,与焊条电弧焊综合比较成本约降低50%以上。

(3)生产效率高 选用粗丝(直径1.6mm以上时)焊接时,在大电流条件下可实现喷射过渡,焊丝熔化系数大,生产效率高,但其熔敷效率比MIG焊与MAG焊低。

图1-5-18 Ar-CO2不同混合比时的熔敷效率(焊丝直径1.2mm,焊接电流300A)

图1-5-19 可获得优质焊缝的焊接参数范围(板厚3.2mm,焊丝直径1.2mm,对接I形单面焊)

(4)可焊工件厚度范围宽 采用短路过渡方式时,可以焊接薄板及全位置焊接且焊接变形小。采用粗丝喷射过渡时可焊接中厚板。

(5)具有低氢焊接性能CO2焊是一种低氢的焊接方法,焊缝扩散氢含量低,冷裂纹敏感性较低,对焊前降低工件预热温度有利。

(6)保护气体氧化性较强 对工件及焊丝表面油、锈等杂质不敏感。

(7)易实现自动化生产

CO2焊的主要缺点是飞溅较大,焊缝成形比MIG、MAG焊差,不能焊接易氧化的有色金属。

由于上述特点,目前GMAW已广泛用于航空航天、核能、造船、石油化工、汽车制造、冶金、机械制造、电力、仪表、建筑等行业,部分取代了焊条电弧焊及埋弧焊,成为一种常用的焊接方法。

有关焊接方法与过程控制基础的文章

目前逆变式CO2/MAG焊机主要采用IGBT逆变技术,其中采用软开关的IGBT焊机节电性能更好。逆变式CO2/MAG焊机适合于与机器人结合,组成自动焊接生产系统。......

2023-06-25

选择GMAW设备的一般原则如下。2)按自动化程度和使用的焊接电流选用焊枪和负载持续率。选择焊枪时还应注意实际焊接电流应小于焊枪的额定电流,负载持续率应满足实际焊接需要。批量大时,可考虑选用焊接专用机;批量小时,应尽量选用通用设备。5)对产品质量有严格要求时,可采用数字化焊机便于应用软件进行联网监控。6)设备应满足现场使用条件,如水、电的供应条件。......

2023-06-25

熔滴过渡只发生在焊丝与熔池接触的瞬间,而在电弧空间则不发生熔滴过渡。当保护气体的成分发生变化时,电弧形态随之发生变化,影响熔滴过渡的表面张力也随之发生变化,从而引起短路过渡频率的变化。无论是短路过渡、喷射过渡,还是使用惰性气体或惰性气体中加入了少量的活性气体时产生的粗滴过渡,熔滴过渡的轨迹都是沿着焊丝轴向的;但当使用CO2作为保护气体......

2023-06-25

图1-5-46 窄间隙熔化级气体保护电弧焊的工作原理示意图a)细丝窄间隙焊 b)粗丝窄间隙焊1—喷嘴 2—导电嘴 3—绝缘导管 4—焊丝 5—电弧 6—母材 7—衬垫窄间隙焊主要用于焊接低碳钢、低合金钢、高合金钢、铝合金及钛合金等,可以全位置焊,焊接板材厚度范围为30~300mm。......

2023-06-26

(一)熔化极气体保护焊的分类、特点熔化极电弧焊以焊丝与焊件之间的电弧作为热源,在惰性气体、活性气体、混合气体或药芯产生的气渣的保护下,电弧熔化焊丝和母材形成熔池和焊缝。而以CO2气体保护电弧焊、熔化极惰性气体保护焊和药芯焊丝气体保护电弧焊应用最为普遍,本节主要介绍CO2气体保护电弧焊。CO2气体保护电弧焊的特点是:电流密度大、电弧热量集中,焊丝的熔化效率高,焊缝熔深大,焊接速度快,生产效率高。......

2023-06-23

GMAW控制系统的主要功能有以下方面。2)控制提前送气与滞后停气。这是为了保护引弧、熄弧处的焊缝不被氧化。爆断引弧主要用于细丝,其过程是焊丝送进接触工件,较大的短路电流使焊丝与工件接触处熔化并发生爆断,从而引燃电弧。5)控制送丝和小车移动。对先进的弧焊设备,整个控制系统还包括焊接参数自动调节系统,其作用是当因受到外界干扰焊接参数发生变化时,能够自动调节恢复到正常值,保证焊接过程的稳定。......

2023-06-25

(一)钨极气体保护电弧焊的特点钨极气体保护电弧焊是在惰性气体的保护下利用钨电极与工件间产生的电弧热熔化母材和填充焊丝的焊接方法。焊枪的运动靠手工操作的是手工钨极气体保护电弧焊,填充焊丝和焊枪的运动全靠机械完成的,俗称自动钨极气体保护电弧焊。......

2023-06-23

图7-72 双丝熔化极气体保护焊组成示意图双丝焊专用焊枪结构紧凑,如图7-74所示。窄间隙熔化极气体保护焊机头 由于接头坡口窄而深,实现高质量、高可靠性的窄间隙焊并非易事。......

2023-07-02

相关推荐