单丝高速埋弧焊是在普通单丝埋弧焊的基础上,通过提高焊接电流和焊车/行走机构的行走速度来实现的。图1-4-45 焊缝成形(一)单丝高速埋弧焊焊缝成形的好坏,很大程度取决于焊缝所获得的热输入的大小及稳定程度。埋弧焊热效率η较高,可达85%以上。单丝高速埋弧焊可采用单面焊接双面成形工艺,常常用在锅炉、压力容器以及其他金属构件制造中。......

2023-06-25

双丝高速埋弧焊有两个电弧同时燃烧,焊缝能够获得更大的能量(共熔池的情况),因此,可实现的焊接速度更高,焊缝获得的热输入可用下式表示:

式中 E1——热输入,单位为J/cm;

If1、Uf1、If2、Uf2——分别表示两个电弧的焊接电流和电弧电压;

vw——焊接速度/焊接小车行走速度,单位为cm/s。

在焊接速度vw和热效率η恒定的条件下,焊缝热输入的稳定与否决定于If1、Uf1、If2、Uf2四个参数,任何一个参数发生变化,热输入就会发生变化,焊缝成形就会受到影响。通常双丝高速埋弧焊的焊接速度可达2m/min以上。

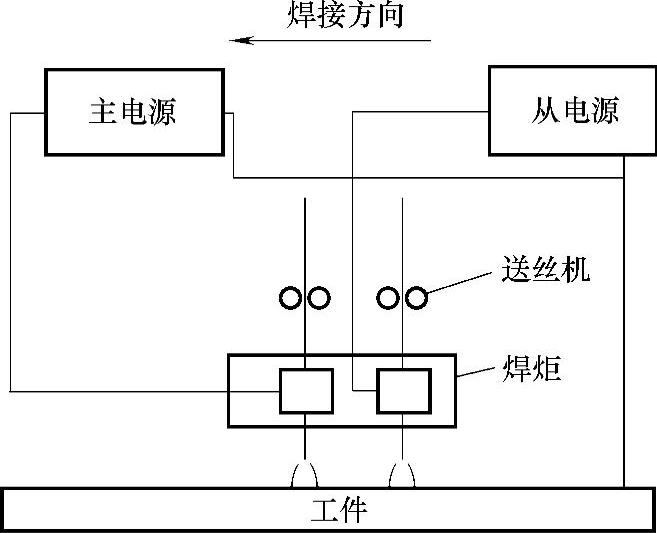

图1-4-52 双丝埋弧焊装备系统简图

1.双丝高速埋弧焊设备

双丝高速埋弧焊设备与单丝高速埋弧焊设备所不同的是采用了两套电源和送丝机构,焊丝矫正压紧机构和控制系统安装在一个行走机构上,双丝埋弧焊装备系统简图如图1-4-52所示。

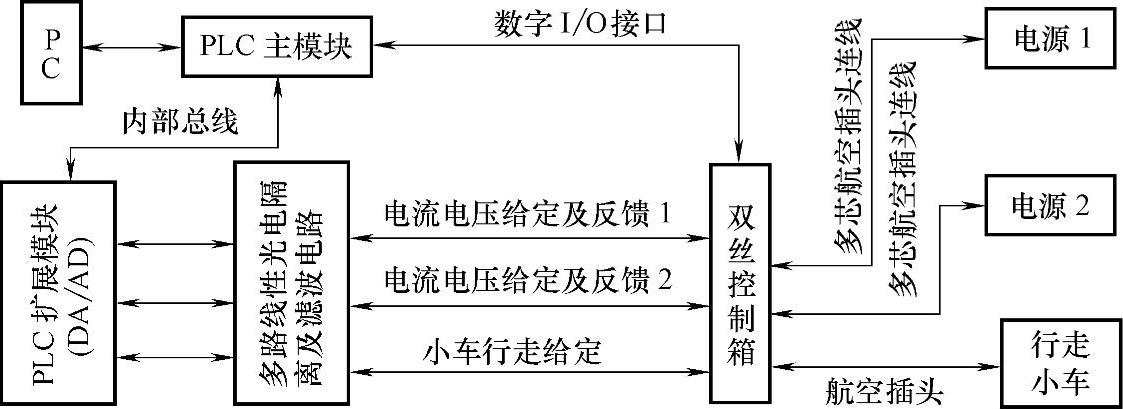

图1-4-53 双丝高速埋弧焊系统控制框图

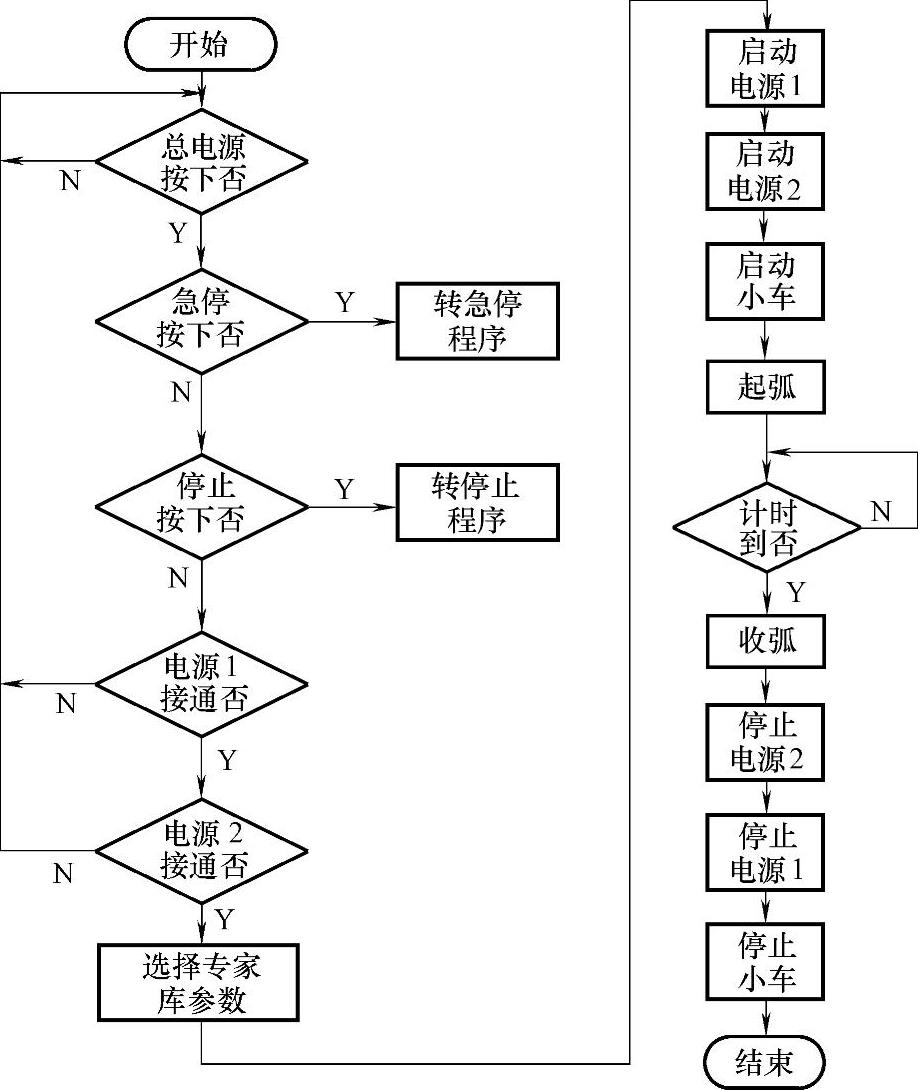

图1-4-53所示为高速双丝埋弧焊系统控制框图,考虑到焊接中存在的电磁干扰因素,该系统采用了PLC作为接口电路,选用三菱FX2N-64点PLC作为数字量的接口电路,另外还选用了两个三菱4DA和两个4AD三菱PLC特殊模块作为模拟量的接口电路,由于4DA、4AD模块均有4个通道,且4个通道共用一个COM端口。多台焊接设备共同组合在一起时,可能产生强的电磁干扰,使系统无法正常工作,为了提高系统的抗干扰性,各信号间需要不共地连接。4DA、4AD模块与控制箱之间添加了线性隔离接口电路。上位机采用了组态软件进行监控管理,且系统采用分布式控制,上位机通过串口与PLC进行通信,在上位机与焊机之间有PLC以及数字和模拟接口电路,上位计算机控制程序对两台电源和小车发布控制指令,监控电源和小车的运行状态,监控程序采用事件命令语言编程,图1-4-54所示为起动键按下时的事件程序,如果系统在某时刻有某一键按下,这时系统执行其相应的事件程序。

上位机执行监控和数据管理工作,对专家数据库进行管理。在专家数据库中,包含了多种双丝埋弧焊参数,它充分体现了焊接专家的知识。数据库中参数是以配方的形式体现的,在运用过程中,操作人员可以对专家数据库进行添加、修改和删除。如有特殊要求,还可添加特殊的配方。

图1-4-54 起动键存在时的程序框图

2.双丝高速埋弧焊工艺方法

双丝高速埋弧焊电源可采用DC+DC组合,也可采用DC+AC组合或AC+AC组合,采用DC+AC组合及AC+AC组合可以减小电弧间的磁偏吹,电弧稳定性更好,因此,这里以DC+AC为讨论对象,焊丝间距调整原则以保证两根焊丝在一个熔池内燃烧,其特点是前丝直流电弧控制熔深、后丝交流电弧控制熔宽,可一次性获得焊缝成形,焊接过程中的关键在于焊接参数的匹配,包括前后焊丝间距,前、后两电弧焊接参数匹配等。表1-4-12为华南理工大学黄石生教授团队开发的一组双丝高速埋弧焊实例,以MZ—2000型直流(DCRP接法)逆变式和MZE—1800型交流方波逆变式弧焊电源组合而成,焊接工件为低碳钢板材,板厚20mm,前丝ϕ5mm,后丝ϕ4.8mm,焊丝牌号H08A,焊剂HJ431,堆焊方法,焊缝效果如图1-4-55所示,焊接过程无短路、无断弧、焊接过程稳定,起弧顺畅,焊缝成形良好。

表1-4-12 不同焊接参数的双丝高速埋弧焊

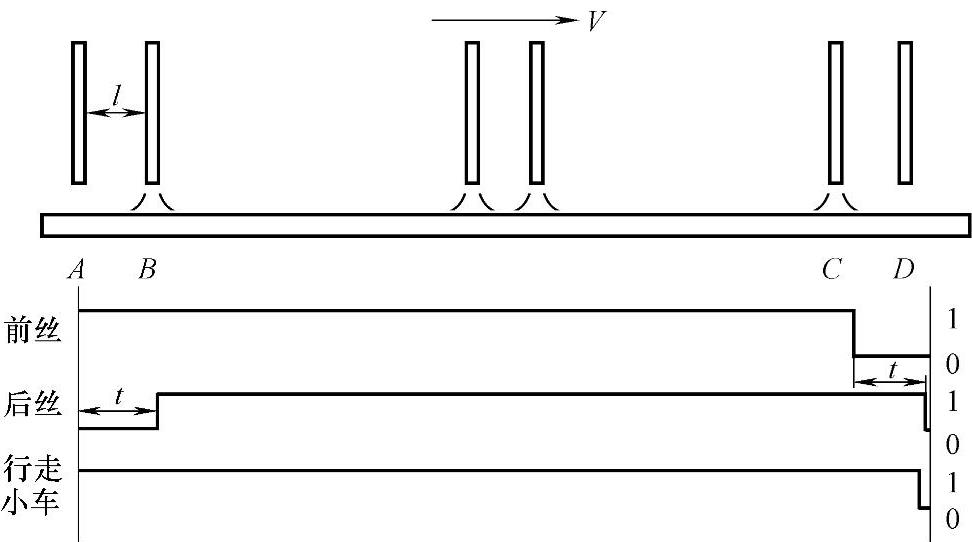

为了保证焊缝头、尾熔宽尽量一致和减少收弧位置下塌程度,对两台电源的起弧和收弧分别进行时序控制,其时序关系如图1-4-56所示,焊接起动时前丝先起弧,后丝经一定延时后起弧,后丝延时起弧时间等于两根焊丝间距除以焊接速度,输入焊丝间距l,经计算得出3组试验数据,后面焊丝延时起弧时间分别为1.3s、1s和1s;焊接结束时前丝先收弧,后丝经一定延时后再收弧,经计算得出3条焊缝后丝收弧延时时间分别为1.3s、1s和1s。焊接开始时,前丝所处位置为B点,后丝所处位置为A点,引燃前丝电弧,按预先选定的焊接速度等进行焊接,当后丝移到B点位置时,引燃后丝电弧。焊接过程在监控系统的作用下自动选择预设的焊接参数,如焊接电流、电弧电压、焊接速度等进行焊接,并保证这些焊接参数在整个焊接过程中稳定。焊接结束时,前丝电弧移到D点位置,立即停止前丝送丝,并切断前丝电源,行走机构继续行走,当后丝电弧移到D点位置时,先停止行走和降低焊接电流、电弧电压,利用电弧回烧填满弧坑,最后切断后丝电源和送丝。通过对两电源及行走机构进行时序关系的控制,可避免双丝串列埋弧焊在起弧和收弧位置由于在电弧作用下,所产生的焊缝首尾下塌现象。传统的双丝埋弧焊常在开始位置会产生一小段距离较窄的焊缝,且收弧位置常出现下塌现象。

图1-4-55 不同焊接参数条件下的双丝高速埋弧焊缝

a)导前丝:If=910A,Uf=42V;跟踪丝:If=770A,Uf=43V;焊接速度:vw=1.4m/min b)导前丝:If=1080A,Uf=42V;跟踪丝:If=810A,Uf=44V;焊接速度:vw=2.0m/min

图1-4-56 双丝埋弧焊时序控制图

有关焊接方法与过程控制基础的文章

单丝高速埋弧焊是在普通单丝埋弧焊的基础上,通过提高焊接电流和焊车/行走机构的行走速度来实现的。图1-4-45 焊缝成形(一)单丝高速埋弧焊焊缝成形的好坏,很大程度取决于焊缝所获得的热输入的大小及稳定程度。埋弧焊热效率η较高,可达85%以上。单丝高速埋弧焊可采用单面焊接双面成形工艺,常常用在锅炉、压力容器以及其他金属构件制造中。......

2023-06-25

在多丝埋弧焊的应用中,最常见的是三丝埋弧焊,如美国Lincoln公司的三丝埋弧焊装备,特别适合厚大钢板工件的焊接。三丝高速埋弧焊电源可采用多种组合,如AC+AC+AC或DC+AC+AC等组合,但通常采用DC+AC+AC组合的情况比较普遍。有技术文献报道,有技术人员利用埋弧焊实现了厚度为3mm和4mm钢板的高速埋弧焊。......

2023-06-25

我国西气东输工程采用了直缝埋弧焊管,其中X70级管线钢,壁厚14.5~26.2mm,直径914~1118mm,采用的是双面四丝埋弧直缝钢管。外预焊采用CO2气体保护焊,内外焊采用四丝埋弧焊,并采用DC+AC+AC+AC电源组合,交流电源采用特定的柯斯特接法,以减少电弧间的相互干扰。焊丝中心一定要排列在焊缝中心线上,否则会因焊丝排列不在一条直线上而形成摆动电弧,造成正反面焊缝中心错位缺陷。......

2023-06-25

3)离子气种类及流量:等离子弧焊最常用的保护气体和工作气体是氩气,适用于所有金属。表1-7-2为小电流等离子弧焊时常采用的保护气体。小电流等离子弧焊时,保护气可以不同。表1-7-3 等离子弧焊常见缺陷及消除措施......

2023-06-26

埋弧焊设备由弧焊电源、电气控制系统和焊接机身组成,典型的小车式埋弧焊机如图1-4-2所示。图1-4-2 小车式埋弧焊机图1-4-3 埋弧焊机分类1)按弧焊电源可分为交流、直流和交流与直流两用。带状电极埋弧焊机主要用作大面积堆焊。目前大容量的数字控制晶闸管式弧焊整流器、埋弧焊逆变器以其高效节能、良好的动特性和弧焊工艺性能等优点成为常规埋弧焊电源的更新换代产品。......

2023-06-25

(一)埋弧焊设备的分类按照用途 埋弧焊设备分为通用和专用两种。通用埋弧焊设备广泛用于各种结构的纵环缝对接、角接。按送丝方式 埋弧焊设备分为等速送丝式和变速送丝式两种。单丝埋弧焊设备运用最广泛,双丝和多丝是为了提高生产率,带状主要用于大面积堆焊。图3-41 常见埋弧焊设备的形式(二)埋弧焊设备的组成埋弧焊设备包括埋弧焊机、机头、控制箱、支架或导轨及辅助设备。埋弧焊机由焊接电源机械系统和控制系统三部分组成。......

2023-06-23

相关推荐