(一)对接接头埋弧焊技术对接焊缝的埋弧焊,是应用最为广泛的一种。一般第一面焊接应保证熔透深度为焊件厚度的60%~70%。对清根的焊缝反面熔透深度可适当减小。焊缝的熔透深度在焊接过程中,往往是无法直接测出的。而在焊接电流较大、电弧电压较低、焊接速度较慢时,如加热面积的前端呈圆形,若颜色为浅色,则应适当增加焊接速度。焊接时这部分的焊剂起焊剂垫的作用又保护铜垫,免受电弧直接作用。......

2025-09-29

焊缝中的裂纹是最危险的焊接缺陷,它会导致结构在承载时失效和断裂。埋弧焊接头有可能产生两种类型裂纹,即结晶裂纹和冷裂纹。前者只出现于焊缝金属,后者则可能发生在焊缝金属或热影响区。

1.结晶裂纹

结晶裂纹是在焊缝凝固后期所形成的焊接裂纹,又称凝固裂纹。焊缝中的S、P等杂质在结晶过程中形成的低熔点共晶,在焊缝凝固过程中被排挤到晶界形成“液态薄膜”,同时焊缝凝固收缩产生的拉应力作用下形成裂纹。低熔点共晶是产生结晶裂纹的根本原因,拉应力是产生结晶裂纹的必要条件。

防止埋弧焊时产生结晶裂纹的措施主要是合理选择焊接材料和控制焊接参数。

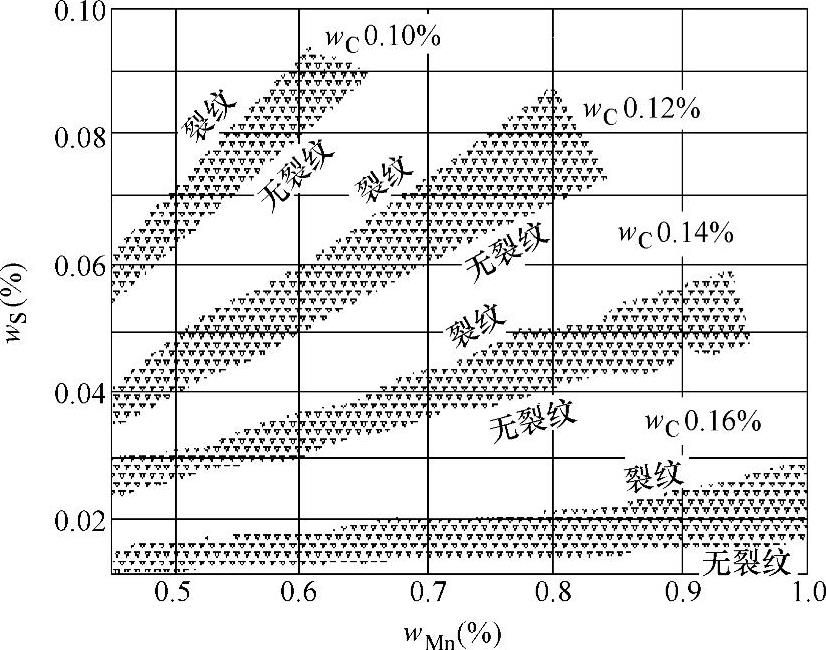

(1)控制焊缝熔合比钢材的化学成分对结晶裂纹的形成有重要影响。主要的影响元素C、Mn、S含量与焊缝结晶裂纹倾向的关系如图1-4-36所示。可见硫对形成结晶裂纹影响最大,但其影响程度又与钢中其他元素含量有关。Mn与S结合成MnS能除硫,从而对S的有害作用起抑制作用。Mn还能改善硫化物的性能、形态及其分布等。含C量越高,要求Mn/S值也越高。因此,焊接中碳钢、高碳钢以及异种金属焊接时为了防止硫等杂质熔入焊缝,有必要限制埋弧焊焊缝的熔合比。

图1-4-36 Mn、C、S同存对结晶裂纹的影响

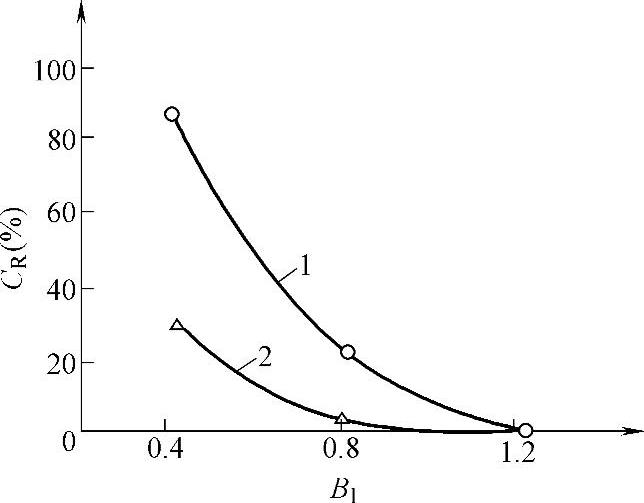

图1-4-37 熔渣碱度对焊缝热裂纹的影响 1—FISCO抗裂试验 2—U形坡口自拘束抗裂试验

通过采用直流正接以减小熔深、用粗焊丝以减小电流密度、改变坡口尺寸或多道焊等工艺措施调整焊缝熔合比可以有效防止结晶裂纹。

(2)焊接熔渣碱度 焊接熔渣碱度高低的不同,对于焊缝中杂质的数量及其形态都有影响,碱性熔渣具有一定的脱硫作用。Incoloy800铁镍基合金(Cr21Ni33)焊缝热裂纹与熔渣碱度关系的实验结果如图1-4-37所示。可见,提高熔渣碱度可以显著降低焊缝的热裂倾向。

特别是在低合金高强度钢或重要钢结构焊接时,为了控制焊缝中有害杂质的含量,采用碱性焊剂,可以降低结晶裂纹的倾向。

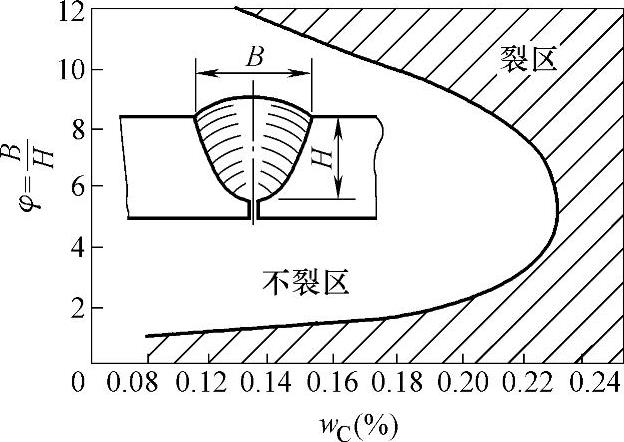

(3)焊缝成形系数 焊缝成形系数φ=B/H值对焊缝的抗热裂性能影响很大。用改变碳钢焊缝含碳量来变化热裂倾向,如图1-4-38所示。φ值提高到7左右时,焊缝中碳的质量分数达0.22%,还可不产生凝固裂纹。φ>7后,是带状电极堆焊的情况,由于焊缝截面过薄,抗裂性反而下降。φ值主要影响到结晶成长方向及其会合面的偏析情况。当φ值较小时,窄而深的焊道因结晶相对生长,杂质析集严重,在焊缝中心形成“液态薄膜”,将加大结晶裂纹的形成倾向。一般希望尽可能避免出现φ<1的情况,即焊缝实际厚度不要超过焊缝宽度。

调整焊接参数可以控制焊缝成形系数φ。在平焊位置时,焊缝成形系数φ随焊接电流增大而减小,随电弧电压增大而增大。焊接速度增大从而导致热输入减小时,焊缝整个截面要减小,焊缝成形系数φ也会有所减小。

图1-4-38 焊缝成形系数φ的影响低碳钢焊缝,SAW,wS=0.020%~0.035%,Mn/S≥18

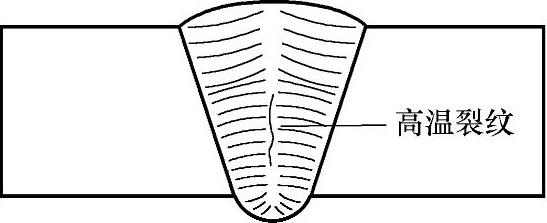

图1-4-39 典型终端裂纹截面示意图

2.终端裂纹

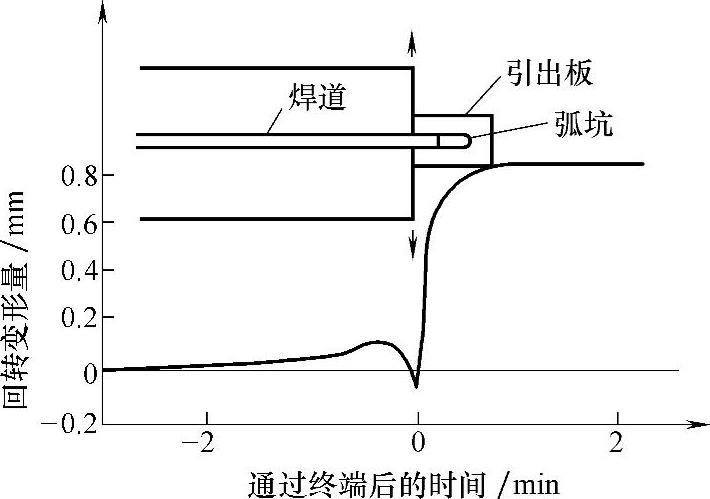

在长焊缝单面自动焊时,在接头终端附近的焊缝金属中心部发生的纵向裂纹,如图1-4-39所示。终端裂纹是结晶裂纹的一种特例。在接头终端部安装平板的引出板情况下,使用大热输入的焊剂铜衬垫(Flux Copper Backing,简称FCB法)单面埋弧焊时,接头终端部的焊接线呈横向变形的测定如图1-4-40所示。

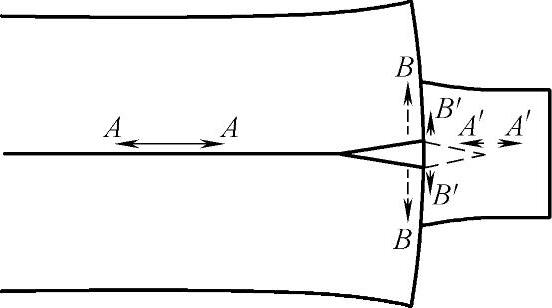

由此得知,电弧从接头终端部移动至端部引出板时会发生大幅度变形,如图1-4-41所示。可推测变形是在进行焊接的同时,由于焊接热作用使焊接接头部分向长度方向膨胀(A—A),当电弧通过接头终端时,焊缝金属受到沿B方向的拉力作用;进而电弧移至引出板时,引出板自身由于焊接热而向A′—A′和B′的方向膨胀,即所谓的“回转变形”。焊缝金属处于半熔化状态或凝固后不久的高温状态下,受到与焊接线垂直方向的拉力作用而导致终端裂纹的发生。

终端裂纹虽然最易发生于相对于板厚而言焊接热输入最大的单面埋弧焊的焊缝金属上,但采用两面埋弧焊也有可能发生同类裂纹。终端裂纹一般发生于焊缝金属的中心内部。

进行焊剂铜衬垫法单面埋弧焊时,如果在焊接接头的终端部安装通常用的平板状端部引出板,其终端裂纹发生频率非常高。单面埋弧焊时,相对于板厚的焊接热输入大,由于热应力的作用而使接头终端部的变形明显,所以将端部引出板稍微加大,也不能减轻终端裂纹的发生。

图1-4-40 接头终端部的焊接变形

图1-4-41 接头终端部位变形的发生机制

对焊剂铜衬垫法单面埋弧焊时终端裂纹常用的几种防止方法说明如下:

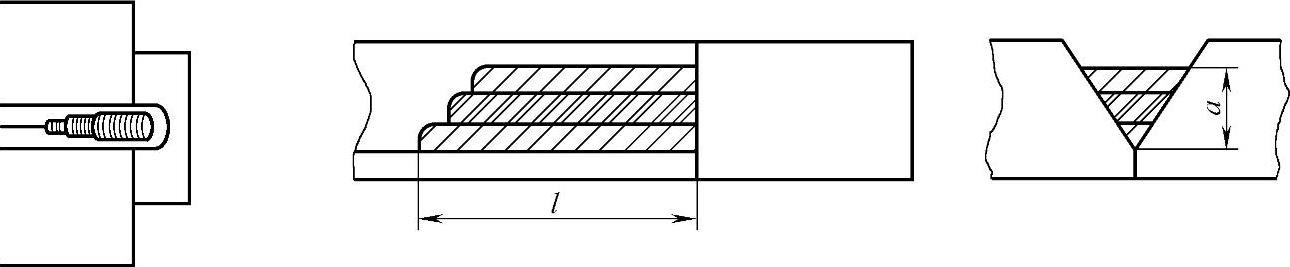

(1)终端拘束焊道法 又称阶梯式密封法。一种采用焊条电弧焊或CO2半自动焊在终端事先焊接阶梯式拘束焊道,不使背面焊缝发生,通过阶梯式焊接阻止工件产生回转变形防止终端裂纹的方法。拘束焊道如图1-4-42所示,焊道尺寸见表1-4-7。进行FCB焊接施工时,当焊接至拘束焊道时,切断前丝电弧,只用后丝进行余下的焊接。注意应保证与拘束焊道的充分熔合。

图1-4-42 终端拘束焊道法

当需要返修时,返修的长度为拘束焊道长度+100mm。(https://www.chuimin.cn)

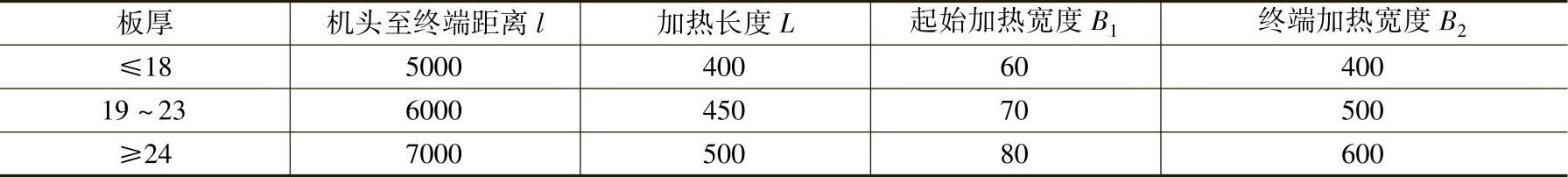

表1-4-7 拘束焊道尺寸

终端拘束焊道法适用于各种板厚级别,是现行所用各种终端裂纹防止法中终端裂纹防止率最高的一种。

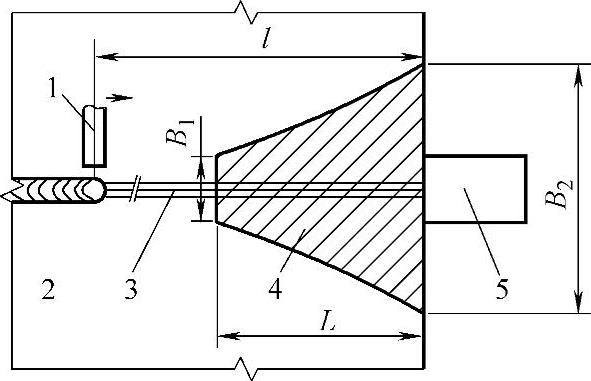

(2)终端加热法 焊接过程中,焊接机头移至距终端部5~7m时开始对焊件加热,并保持该区域温度直至焊接完毕。终端加热法的加热区域如图1-4-43所示。加热区域各参数见表1-4-8。

通过对接近坡口终端部区域加热,调整该区域焊接过程中温度分布,减弱终端部位回转变形,从而防止终端裂纹发生。这种方法在实际应用中效果较好。

表1-4-8 加热区域参数表 (单位:mm)

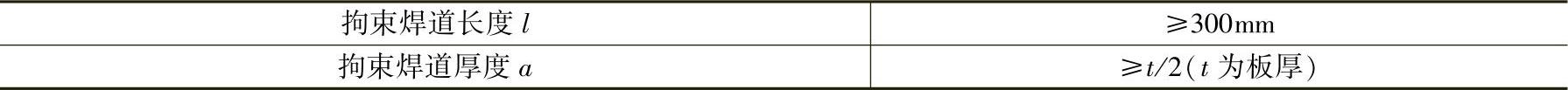

(3)弹性拘束板法 将终端引出板的弧坑引出部分与母材终端部的拘束部分通过切口,隔离热量,以防止焊接到终端部时引出板拘束力下降,如图1-4-44所示。该法应用中有双切口也有单切口的不同。

由于引出板切口产生的隔热作用及弹性拘束作用,与普通引出板相比,回转变形的产生相对缓慢,焊缝的最大内变形量也因而显著降低,可以比较有效地防止终端裂纹。

相对来讲,弹性拘束板法对防止较薄板材的终端裂纹效果更明显。

图1-4-43 终端加热法

1—机头 2—焊件 3—待焊坡口 4—加热区域 5—引出板

图1-4-44 弹性拘束板法

1—试板 2—拘束焊缝 3—糗弧板

3.冷裂纹

焊接接头冷却到较低温度下(对于钢来说,在Ms温度以下)时产生的焊接裂纹。埋弧焊时冷裂纹的形成机理与其他焊接工艺方法过程相同,是钢种的淬硬倾向、焊接接头含氢量及其分布、焊接接头的拘束应力三大因素相互作用的结果,主要发生在低合金钢、中合金钢和高碳钢的焊接热影响区。

厚度10mm以下工件的埋弧焊时,一般很少发现冷裂纹。工件较厚时,焊接接头冷却速度较大,对淬硬倾向大的母材金属,易在接头处产生硬脆的组织。另一方面,焊接时溶解于焊缝金属中的氢,由于冷却过程中溶解度下降,向热影响区扩散。当热影响区的某些区域氢浓度很高而温度继续下降时,一些氢原子开始结合成氢分子,在金属内部造成很大的局部应力,在接头拘束应力作用下产生裂纹。

焊接某些超高强度钢时,这种裂纹也会出现在焊缝金属中。

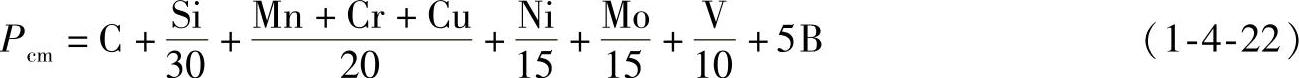

对于低碳低合金高强钢,常用冷裂纹敏感性指数Pcm来判断钢的冷裂纹发生倾向。

Pcm值低,则钢的抗裂能力强,焊接性好。早期的低裂纹敏感性高强钢是采用调质工艺生产的,为了保证钢的淬透性,往往需要添加很多合金元素,如Cr、Mo、Ni等。随着现代轧制技术的发展,很多钢厂都能成熟应用TMCP工艺。TMCP钢与常规轧制钢和正火钢相比,它不依赖合金元素,通过控轧控冷技术,可达到高强度和高韧性的要求,而且在碳当量较低的情况下能够生产出具有高强度和良好的低温韧性的钢材。低裂纹敏感性钢种已经在造船、海洋工程、石油化工、桥梁、建筑等各行业得到广泛应用。

防止冷裂纹,主要从减少焊接区淬硬组织、降低焊缝中氢的浓度和尽量减小焊件拘束应力着手。

(1)采用低氢焊剂 减少氢的来源及其在焊缝金属中的溶解;焊剂保管中注意防潮,使用前严格烘干;对焊丝、工件焊接接头附近的锈、油污、水分等焊前必须清理干净。

高Mn高Si焊剂可以通过焊剂的冶金反应把氢结合成不溶于液态金属的化合物,如把H结合成HF和OH两种稳定化合物进入熔渣中,减少氢对生成裂纹的影响。

(2)正确选择焊接参数降低钢材的淬硬程度,利于氢逸出和改善应力状态,必要时可用预热。

(3)采用后热或焊后热处理 后热有利于焊缝中的溶解氢顺利逸出。有些工件焊后需要进行热处理,较多采用回火处理。这种热处理的效果一方面可消除焊接残余应力,另一方面使已产生的马氏体高温回火,改善组织。同时接头中的氢可进一步逸出,有利于消除氢致裂纹,改善热影响区的延性。

(4)改善接头设计 在焊接接头设计上,应尽可能消除引起应力集中的因素,如避免缺口、防止焊缝的分布过分密集等。坡口形状尽量对称为宜,不对称的坡口裂纹敏感性较大。在满足焊缝强度的基本要求下,应尽量减少填充金属的用量。

埋弧焊时,焊接热影响区除了可能产生氢致裂纹外,还可能产生淬硬脆化裂纹、层状撕裂等。

相关文章

(一)对接接头埋弧焊技术对接焊缝的埋弧焊,是应用最为广泛的一种。一般第一面焊接应保证熔透深度为焊件厚度的60%~70%。对清根的焊缝反面熔透深度可适当减小。焊缝的熔透深度在焊接过程中,往往是无法直接测出的。而在焊接电流较大、电弧电压较低、焊接速度较慢时,如加热面积的前端呈圆形,若颜色为浅色,则应适当增加焊接速度。焊接时这部分的焊剂起焊剂垫的作用又保护铜垫,免受电弧直接作用。......

2025-09-29

埋弧焊设备由弧焊电源、电气控制系统和焊接机身组成,典型的小车式埋弧焊机如图1-4-2所示。图1-4-2 小车式埋弧焊机图1-4-3 埋弧焊机分类1)按弧焊电源可分为交流、直流和交流与直流两用。带状电极埋弧焊机主要用作大面积堆焊。目前大容量的数字控制晶闸管式弧焊整流器、埋弧焊逆变器以其高效节能、良好的动特性和弧焊工艺性能等优点成为常规埋弧焊电源的更新换代产品。......

2025-09-29

(一)埋弧焊设备的分类按照用途 埋弧焊设备分为通用和专用两种。通用埋弧焊设备广泛用于各种结构的纵环缝对接、角接。按送丝方式 埋弧焊设备分为等速送丝式和变速送丝式两种。单丝埋弧焊设备运用最广泛,双丝和多丝是为了提高生产率,带状主要用于大面积堆焊。图3-41 常见埋弧焊设备的形式(二)埋弧焊设备的组成埋弧焊设备包括埋弧焊机、机头、控制箱、支架或导轨及辅助设备。埋弧焊机由焊接电源机械系统和控制系统三部分组成。......

2025-09-29

埋弧焊焊丝有碳钢、低合金钢、特殊合金钢、不锈钢以及镍、铜合金等品种,焊丝的选用根据所焊金属的类别及对焊接接头性能的要求,并与适当的焊剂配合使用。目前我国关于埋弧焊焊丝和焊剂的国家标准有GB/T5293—1999《埋弧焊用碳钢焊丝和焊剂》、GB/T12470—2003《埋弧焊用低合金钢焊丝和焊剂》和GB/T17854—1999《埋弧焊用不锈钢焊丝和焊剂》。三个标准均将焊丝和焊剂放在同一个标准中进行组合编制。常用埋弧焊焊丝直径有2.5mm、3.2mm、4mm、5mm、6mm。......

2025-09-29

埋弧焊7.2.2.1埋弧焊设备与焊接材料的选用1. 埋弧焊的设备埋弧焊的动作程序和焊接过程弧长的调节都是由电气控制系统来完成的。......

2025-09-29

若是MAG/MIG焊,单片机控制系统通过对电弧电压、焊接电流信号的采集比较,使焊丝速度和电弧电压调节到预定焊接参数。如需预热,待工件预热到一定时间后,单片机发出起动行走指令,并输出一定数值的焊接速度信号,开始正常焊接,单片机实时数字显示焊接电流及电弧电压,自动进行焊接过程的参数变换。收弧完毕,单片机进入焊接结束状态,并关闭所有通道。......

2025-09-29

表1-2-3 交直流弧焊电源技术经济性比较与用途根据工作条件和需要选择1)在水下、高山、野外施工等场合没有交流电网,应选用汽油或柴油发动机拖动弧焊发电机。2)对于热敏感性大的合金钢、薄板单面焊双面成形、管道及全位置自动焊,宜用数字化脉冲弧焊电源。......

2025-09-29

相关推荐