图7-26所示为单丝和多丝埋弧焊组成示意图。窄间隙埋弧焊间隙大小取决于所焊工件的厚度。每层双道焊的间隙通常在18~24mm,便于焊接操作,易获得无缺陷焊缝,是常用的窄间隙埋弧焊方法。窄间隙埋弧焊的送丝机构和焊接电源可采用标准的埋弧焊设备。带极埋弧焊是由横列多丝埋弧焊发展而成的。......

2023-07-02

窄间隙埋弧焊(Narrow Gap SAW或简称NG SAW)是一种用于厚板对接接头焊接,焊前焊件不开坡口或只开小角度坡口而留有窄而深的间隙,采用多层埋弧焊进行焊接的高效率焊接方法。窄间隙埋弧焊特别适用于化工设备、电厂设备、核工业设备等厚板结构的焊接。

1.窄间隙埋弧堆焊特点

当板厚较厚(≥50mm)时,如果采用常规的埋弧焊方法,为了保证根部和侧壁熔透,需要开U形或双U形坡口,坡口的加工量很大,焊接层数、道数多,生产效率低下,而且焊接质量难以保证。窄间隙埋弧焊就是为了克服上述弊端而发展起来的,窄间隙埋弧焊具备如下特点:

1)依靠埋弧焊方法的电弧热源及其作用特性,无需采取特别技术即可解决极小坡口面角度(0°~7°)条件下的侧壁熔合难题,这是埋弧焊方法在窄间隙焊接技术中应用比例最高的重要原因。

2)埋弧焊过程中熔滴为渣壁过渡,液渣罩和固态焊剂的高效“阻挡”作用,焊缝几何尺寸对电弧热输入参数波动不敏感,不会产生飞溅,极大地提高了窄间隙埋弧焊时送丝及焊枪在坡口内移动的可靠性,这对保证窄间隙焊接的熔合质量和过程可靠性起了决定作用。

3)在多层多道方式焊接时,焊道熔敷越薄,后续焊道对先前焊道的累积热处理作用越完全,通过一次、二次甚至三次固态相变,使焊缝和热影响区中的部分粗晶区转变成细晶区。通过单道焊缝成形系数的调节,可以有效地控制母材焊接热影响区和焊缝区中粗晶区和细晶区的比例。通常焊缝成形系数越大,热影响区和焊缝区中的细晶区比例越大。这对提高窄间隙焊焊态接头的组织均匀性和力学性能均匀性具有极其重要的意义。

4)采用窄间隙埋弧焊,可以不开坡口或只开小坡口,大大减少坡口的加工量和熔敷金属量,而且坡口截面小,可以减少焊缝的热输入,既节省焊接材料又节省能耗,具有效率高、经济性好等明显的优越性。

5)由于狭窄坡口内单道焊接时极难清渣,使得窄间隙埋弧焊接时,必须采用每层2~3道的熔敷方式。这使得窄间隙埋弧焊不可能把填充间隙缩到像NG-TIG、NG-GMAW那样小(10mm左右),其最小间隙一般也在18mm左右。

2.窄间隙埋弧堆焊工艺方法及其要求

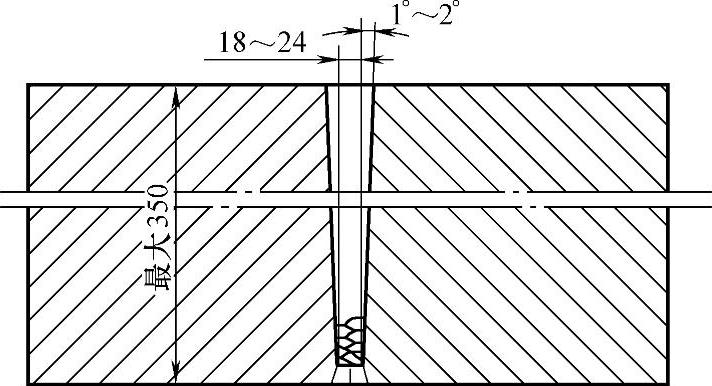

窄间隙埋弧焊有单丝窄间隙焊和双丝窄间隙焊两种,采用双丝焊时可比单丝焊时熔敷效率提高1倍。目前窄间隙焊能焊接的最大板厚可达350mm。窄间隙焊接头根部部分坡口形式根据背面可否清根封底有所不同,典型窄间隙焊接头形式如图1-4-34所示。参考焊接参数见表1-4-6。

图1-4-34 典型窄间隙焊接头形式

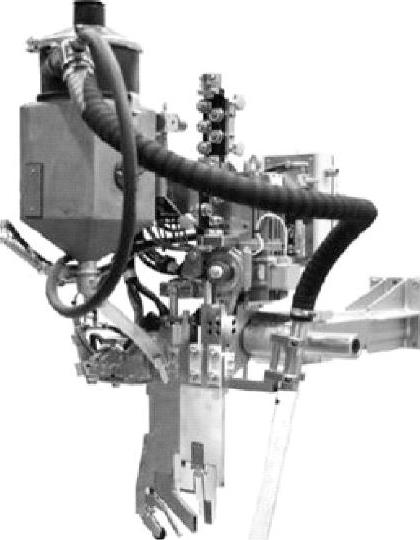

图1-4-35 窄间隙焊机头

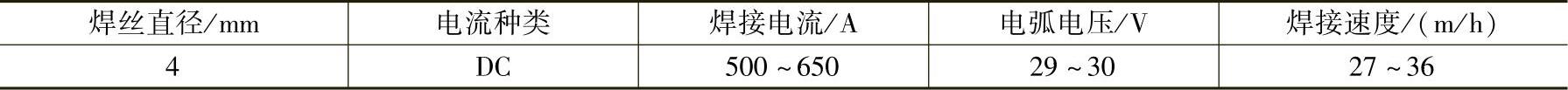

表1-4-6 窄间隙埋弧焊参考焊接参数

相对于普通埋弧焊,实施窄间隙埋弧焊时,必须配备专用机头和脱渣性能良好的焊剂。

(1)窄间隙埋弧专用机头 焊结构件要求不太高的情况下,如果只是为了提高厚板焊接的效率,普通的埋弧焊机可应用于窄间隙埋弧焊方法。为使焊丝送达厚板窄坡口底层,导电嘴需要根据坡口深度相应加长,在导电嘴表面必须采取绝缘措施,以防止导电嘴与工件短路而被烧毁;或者专门设计成扁平形导电嘴,能够尽量减少与坡口侧面接触的可能性。为了保证坡口两侧熔合良好,要求机头的跟踪对中机构精确可靠。

在专用机头的设计中,机头应具有随焊道厚度增加而自动提升的功能,导电嘴应具有随焊道的切换而自己偏转的功能。在焊接厚壁环缝时,焊件下面的滚轮架还应装设防止工件轴向窜动的自动防偏移装置。一种商品化的专用窄间隙焊机头如图1-4-35所示。专用机头通常安装在机架上,机架的结构形式应该适应被焊工件的结构特点。即使是采购成套设备,也必须考虑机头的可调节范围和配套机架应该与被焊工件的厚度、结构特点匹配,向设备商定制。

(2)窄间隙焊用焊丝和焊剂的选配 窄间隙焊用焊丝的选用原则与普通埋弧焊相同,但是对配用焊剂的要求较高。窄间隙焊的成功实施取决于焊剂的脱渣性。在窄间隙的坡口焊接时,熔渣的侧面紧密粘附于坡口内表面,使得坡口内表面对渣产生拘束,很难清除。即使在单层单道焊或宽坡口内焊接时脱渣性良好的焊剂,当被用于窄间隙焊接时,其脱渣性通常变差。

同时,焊剂还应具备良好的成形性能,为防止多层焊时坡口壁附近产生缺陷,坡口内焊道应光滑且呈凹形。用于窄间隙焊的焊剂颗粒度一般较细,为满足高强韧性焊缝金属性能,大多为高碱度烧结型焊剂。

有关焊接方法与过程控制基础的文章

图7-26所示为单丝和多丝埋弧焊组成示意图。窄间隙埋弧焊间隙大小取决于所焊工件的厚度。每层双道焊的间隙通常在18~24mm,便于焊接操作,易获得无缺陷焊缝,是常用的窄间隙埋弧焊方法。窄间隙埋弧焊的送丝机构和焊接电源可采用标准的埋弧焊设备。带极埋弧焊是由横列多丝埋弧焊发展而成的。......

2023-07-02

图1-5-46 窄间隙熔化级气体保护电弧焊的工作原理示意图a)细丝窄间隙焊 b)粗丝窄间隙焊1—喷嘴 2—导电嘴 3—绝缘导管 4—焊丝 5—电弧 6—母材 7—衬垫窄间隙焊主要用于焊接低碳钢、低合金钢、高合金钢、铝合金及钛合金等,可以全位置焊,焊接板材厚度范围为30~300mm。......

2023-06-26

通常双丝高速埋弧焊的焊接速度可达2m/min以上。通过对两电源及行走机构进行时序关系的控制,可避免双丝串列埋弧焊在起弧和收弧位置由于在电弧作用下,所产生的焊缝首尾下塌现象。传统的双丝埋弧焊常在开始位置会产生一小段距离较窄的焊缝,且收弧位置常出现下塌现象。......

2023-06-25

单丝高速埋弧焊是在普通单丝埋弧焊的基础上,通过提高焊接电流和焊车/行走机构的行走速度来实现的。图1-4-45 焊缝成形(一)单丝高速埋弧焊焊缝成形的好坏,很大程度取决于焊缝所获得的热输入的大小及稳定程度。埋弧焊热效率η较高,可达85%以上。单丝高速埋弧焊可采用单面焊接双面成形工艺,常常用在锅炉、压力容器以及其他金属构件制造中。......

2023-06-25

3)离子气种类及流量:等离子弧焊最常用的保护气体和工作气体是氩气,适用于所有金属。表1-7-2为小电流等离子弧焊时常采用的保护气体。小电流等离子弧焊时,保护气可以不同。表1-7-3 等离子弧焊常见缺陷及消除措施......

2023-06-26

防止埋弧焊时产生结晶裂纹的措施主要是合理选择焊接材料和控制焊接参数。φ值提高到7左右时,焊缝中碳的质量分数达0.22%,还可不产生凝固裂纹。通过对接近坡口终端部区域加热,调整该区域焊接过程中温度分布,减弱终端部位回转变形,从而防止终端裂纹发生。......

2023-06-25

弧焊电源中的变压器有两种基本形式——工频变压器和中频变压器。在工频变压器中,独立作为交流弧焊电源使用的多数采用单相变压器;在整流式弧焊电源中,有单相变压器和三相变压器。由于中频变压器的工作频率较高,其体积、重量大大减少,同等功率弧焊电源中的20kHz中频变压器的体积和重量仅为工频变压器的十几分之一。在实际焊接工程中,根据需要可以采用直流或交流电弧进行焊接,其弧焊电源也相应地分为直流或交流弧焊电源。......

2023-06-30

相关推荐