2.埋弧焊的工艺特点经过长期使用和不断改进提高,埋弧焊工艺有着显著的特点,既有突出的优点,也存在一定的缺点。......

2023-06-25

1.对接接头双面埋弧焊

对接接头双面焊是埋弧焊用得最多的工艺方法。其特点是焊完一面后,翻转焊件再焊另一面,焊接过程全部在平焊位置完成,因此焊接质量比较容易控制,对焊接装配的要求不是太高,对焊接参数的波动敏感性不大。接头形式根据焊件厚度、接头性能要求的不同,可选用I形坡口、V形和X形坡口以及U形和双U形坡口等。

I形坡口对接接头双面埋弧焊焊接技术关键是既要焊接第一面时保证有一定熔深、又要防止熔化金属流溢和烧穿,常采用悬空法、加焊剂垫或临时工艺垫板等工艺措施。

(1)悬空法 焊件背面不用任何衬垫或其他辅助装置。为防止液态金属从间隙中流失或引起烧穿,装配时不留间隙或只允许一般不超过1mm的间隙。

(2)焊剂垫法 根据焊件厚度在装配时预留一定间隙,接头背面衬以焊剂垫,要求焊剂在接头全长都要与焊件贴合,并且压力均匀。焊剂垫法用于焊接I形坡口预留间隙的接头最为经济。第一面的焊接参数应保证熔深达到工件厚度的60%~70%。焊完第一面后翻转工件,进行反面焊接,其参数可以与正面的相同以保证工件完全焊透。在预留间隙的I形坡口内,焊前均匀填塞焊剂,可减少产生夹渣的可能,并可改善焊缝成形。第一面焊道焊接后,焊接背面焊缝前是否需要清根,视第一面焊缝的质量而定。

对于厚度较大或不宜大热输入焊接的焊件,也可采用有坡口形式的焊剂垫施工方法。

(3)临时工艺衬垫法 焊件装配时留有一定间隙,保证焊剂填充其中,接头背面用临时工艺衬垫托住焊剂。工艺衬垫可用薄钢带、石棉板或石棉绳。第一面焊完后,去除临时衬垫并清理间隙中的焊剂和渣壳,采用同样焊接参数焊接完成第二面。要求每面熔深略超出板厚的一半。

(4)开坡口双面埋弧焊 对于厚度较大的焊件,可采用开坡口进行焊接。接头开坡口的目的主要是为了使焊丝很好地接近接头根部,保证熔透。此外,还可改善焊缝成形、调整母材的熔合比和焊缝金属结晶形态等。若焊件厚度不大或只能作单面焊,则开V形或U形坡口;若可作两面施焊,可开双V(或X形)、双U形坡口或UV组合型坡口。在同样厚度下V形坡口较U形坡口消耗较多的填充金属,板越厚,消耗越多。但U形坡口加工费用较高。

一般情况下,板厚为12~30mm时,开单面V形坡口,30~50mm可开双面V形(即X形)坡口,20~50mm时可开U形坡口,50mm以上可开双面U形坡口。钝边主要是用来避免烧穿的倾向。

开坡口接头在装配时一般都留适当间隙,主要是为了保证根部熔透和改善焊缝外形。确定装配间隙时,要考虑坡口形状和尺寸以及背面有无衬垫等情况。如果所开坡口的角度较小,则须加大装配间隙。但是,过大的间隙易烧穿,还需较多的焊缝填充金属,增加焊接成本和焊件的变形。通常装配间隙不应大于焊丝直径。如果间隙过小,则在焊缝根部易发生未焊透或夹渣;双面焊时就会增加背面清根的工作量。

对多道焊在施焊第一焊道时,如果背面有焊接衬垫,其间隙可以加大,坡口角度可相应减小。

2.对接接头单面埋弧焊

对接接头单面埋弧焊工艺方法不需要翻转焊件和进行反面封底焊,可以提高生产率,减轻劳动强度。根据焊件厚度可以开坡口也可以不开坡口。为了将焊件一次熔透和保证背面成形,背面需要承托熔融的焊缝金属。常用方法有焊剂铜衬垫、永久性垫板或锁底接头、打底焊缝等。当焊接热输入过大时,焊接接头的冲击韧度不易保证,适用于中、薄板焊接。

(1)焊剂铜衬垫 该法采用带成形槽的铜衬垫,槽中铺撒焊剂,焊接时,这部分焊剂起焊剂垫的作用,同时又保护铜垫板免受电弧直接作用。成形槽使焊缝背面强制成形。焊件通常不开坡口或开5°~7°坡口,需要留一定的装配间隙,间隙中心线一定要对准成形槽的中心线,焊缝两端还要焊引弧板和引出板。这种方法对焊接参数和装配间隙的要求不是十分严格,且具有焊缝背面成形及尺寸稳定等优点。板料可在电磁平台上固定,也可用龙门式压力架固定。通过琴键式夹紧装置将接缝两侧夹紧,同时背面铜垫板借助充气软管的压力贴紧板缝背面以强制焊缝背面成形。高速埋弧焊和多丝埋弧焊对接焊时多采用焊剂铜衬垫(详见本章4.7节)。

(2)永久性衬垫或锁底接头 厚10mm以下的工件可采用永久性垫板单面焊方法。垫板必须紧贴在待焊板边缘上,垫板与工件板面间的间隙不得超过0.5~1mm。垫板在这种方法中,板缝留适当间隙,使焊缝熔透到垫板上并与其熔合,垫板临时地或永久地成为焊件的组成部分,要求垫板金属应与被焊金属成分相似。采用永久性焊接衬垫单面焊时,建议不用钝边。

如果设计允许,接头可以设置得使结构的一部分成为垫板。重要的是接触表面应保持清洁并且贴紧,否则熔融焊缝金属可能出现气孔和渗漏。如厚度大于10mm的小直径厚壁圆筒形工件的环缝对接,可采用锁底接头形式焊接。锁底接头形式图详见GB/T 985.2—2008《埋弧焊的推荐坡口》。

(3)打底焊缝 现场施工中,常用焊条电弧焊或药芯焊丝气体保护焊配合陶质衬垫来焊接打底焊道,保证根部焊透并作为后续焊道的支托并保留为接头的一部分。用焊条电弧焊打底焊缝时,推荐用低氢焊条。

3.对接接头埋弧横焊

横焊位置对接接头埋弧焊主要用于大型储罐的横向环缝现场安装焊接。由储罐内部施工的可能性,可以单面焊或双面焊。除了焊件现场施工特点,需要专门制作的行走机架外,还必须考虑埋弧焊的电弧特性,解决焊缝金属成形和焊剂颗粒撒布的难题。埋弧横焊的实质是将对接横焊接头的焊缝形式转化为角焊缝形式来实施,因此坡口设计为单V形,通常焊件上部分加工45°坡口,下部分不开坡口或开较小角度坡口,图1-4-18埋弧横焊坡口示意图来自工程实例。同时,在下部分坡口外侧拼接焊剂托带,以保证撒布足够的焊剂维持焊接过程。

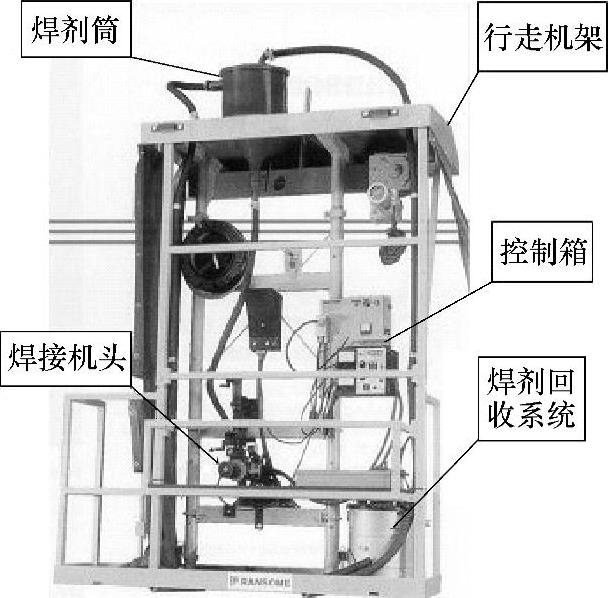

近年来国内已有商品化的埋弧横焊成套设备,主要由焊接行走机架和弧焊电源、焊接机头、控制箱、焊剂托带和焊剂回收系统组成。焊接机头、焊剂托带和焊剂回收系统均集成在行走机架上,完成跟踪坡口、撒布焊剂、焊接和焊剂回收全过程。工作时,机架自身的重量使托轮带紧贴在储罐壁板上,焊剂从机架顶部的焊剂桶中沿导管下落到托轮带上,实现对焊接电弧的保护作用。在焊接的同时,吸压式焊剂回收器将剩余的焊剂从熔池的后方回收到焊剂桶中,再次循环利用。

一种典型的埋弧横焊焊接行走机架实例如图1-4-19所示,该机架为自行走装置,行走速度为6~160m/h;可焊接的钢板高度最大为3m、厚度最大为44mm;通常焊接速度约为45m/h,焊接电流为400A,电弧电压为28~30V。单焊丝熔敷速度约为5kg/h。

由于储罐空间尺寸较大,且焊件表面条件不完全理想,坡口跟踪偏差和机架行走平稳性带来的焊接过程参数波动是影响焊缝质量的关键。如由于坡口的不平整导致焊丝顶端远离焊缝时,若不能及时调整,将导致大面积的焊接缺陷出现。近年来数字化技术的应用,横焊设备可以实现电脑远程控制、监视焊接参数,在焊接过程中出现不正常现象时,通过数字反馈及时调整焊接参数,提高了可靠性。

图1-4-18 埋弧横焊坡口示意图

图1-4-19 埋弧横焊焊接行走机架实例

有关焊接方法与过程控制基础的文章

单丝高速埋弧焊是在普通单丝埋弧焊的基础上,通过提高焊接电流和焊车/行走机构的行走速度来实现的。图1-4-45 焊缝成形(一)单丝高速埋弧焊焊缝成形的好坏,很大程度取决于焊缝所获得的热输入的大小及稳定程度。埋弧焊热效率η较高,可达85%以上。单丝高速埋弧焊可采用单面焊接双面成形工艺,常常用在锅炉、压力容器以及其他金属构件制造中。......

2023-06-25

T形接头和搭接接头的焊缝均是角焊缝,埋弧焊时,一般采用平角焊和船形焊两种方式。图1-4-20 平角焊示意图图1-4-21 船形焊示意图a)T形接头 b)搭接接头2.船形焊法船形焊法主要用于焊件易于翻转的场合。它是将角焊缝的两边置于与垂直线成45°的位置,如图1-4-21所示。这时接头处在相当于90°坡口平焊的位置,焊缝成形最有利,焊接效率高、容易保证焊缝质量,钢结构工字梁的角焊缝埋弧焊采用这一方法是最典型的工艺。......

2023-06-25

通常双丝高速埋弧焊的焊接速度可达2m/min以上。通过对两电源及行走机构进行时序关系的控制,可避免双丝串列埋弧焊在起弧和收弧位置由于在电弧作用下,所产生的焊缝首尾下塌现象。传统的双丝埋弧焊常在开始位置会产生一小段距离较窄的焊缝,且收弧位置常出现下塌现象。......

2023-06-25

3)离子气种类及流量:等离子弧焊最常用的保护气体和工作气体是氩气,适用于所有金属。表1-7-2为小电流等离子弧焊时常采用的保护气体。小电流等离子弧焊时,保护气可以不同。表1-7-3 等离子弧焊常见缺陷及消除措施......

2023-06-26

防止埋弧焊时产生结晶裂纹的措施主要是合理选择焊接材料和控制焊接参数。φ值提高到7左右时,焊缝中碳的质量分数达0.22%,还可不产生凝固裂纹。通过对接近坡口终端部区域加热,调整该区域焊接过程中温度分布,减弱终端部位回转变形,从而防止终端裂纹发生。......

2023-06-25

埋弧焊设备由弧焊电源、电气控制系统和焊接机身组成,典型的小车式埋弧焊机如图1-4-2所示。图1-4-2 小车式埋弧焊机图1-4-3 埋弧焊机分类1)按弧焊电源可分为交流、直流和交流与直流两用。带状电极埋弧焊机主要用作大面积堆焊。目前大容量的数字控制晶闸管式弧焊整流器、埋弧焊逆变器以其高效节能、良好的动特性和弧焊工艺性能等优点成为常规埋弧焊电源的更新换代产品。......

2023-06-25

相关推荐