驱动主机按结构形式可分为立式主机和卧式主机两种。图3-2-2是一种采用蜗轮蜗杆传动的立式主机,多用在普通型扶梯上,在早期的公交型扶梯上也有使用。其特点是电动机和减速箱都是卧式的,具有传动相对平稳的优点,但占有空间相对较大。曾经有制造厂尝试使用一台主机同时驱动一台上行和一台下行的并列布置的扶梯,以达到节省能耗的目的。但是GB 16899—2011中明确规定,不允许使用一台主机同时驱动两台自动扶梯,以确保扶梯的安全性。......

2023-06-15

1.埋弧焊焊剂的作用

(1)保护作用 焊剂在埋弧焊中的主要作用就是造渣,焊剂熔化后形成的熔渣隔绝空气,保护熔池免受氧、氮侵入,防止气孔、裂纹等缺陷的产生。

(2)渗合金作用 焊接过程中,焊剂和液态金属进行冶金反应,向熔池过渡有益的合金元素,从而改善焊缝性能。

(3)成形作用 焊剂熔融生成的熔渣覆盖在熔池表面,以保证焊缝获得良好的成形;熔渣凝固形成的渣壳具有良好的脱渣性能。

(4)稳弧作用 焊剂中有部分电离物质可起到稳定电弧燃烧的作用。

2.焊剂的分类

焊剂的分类方法有许多种,可分别按用途、制造方法、化学成分、焊接冶金性能等进行分类,也可以按焊剂的酸碱性、焊剂的颗粒结构来分类,如图1-4-17所示。

(1)按制造方法分类 将焊剂分成熔炼焊剂、粘结焊剂和烧结焊剂3种。

1)熔炼焊剂:将各种原料按配方比例干混合,然后在电炉或火焰炉中加热到1500~1700℃熔炼后,经水中冷却、粒化、烘干、筛选得到的焊剂称为熔炼焊剂。

熔炼焊剂由于经过高温熔炼后粒化而成,具有良好的化学均匀性,筛除细粉粒可以不影响焊剂的成分;玻璃状颗粒熔炼焊剂不易吸潮,简化了储存的问题;玻璃状焊剂的结构紧密,其松装比为1.1~1.8g/cm3,颗粒强度较高,使用后回收的未熔化部分焊剂颗粒尺寸及焊剂成分不会发生显著改变,可以多次重复使用。

熔炼焊剂的最主要缺点是在制造过程中经过高温熔炼,不能在焊剂中加入脱氧剂及铁合金。

2)粘结焊剂:又称陶质焊剂或低温烧结焊剂。将按比例混合的各种粉料用水玻璃搅拌粘结后的湿料制成颗粒状,再经350~500℃低温烘焙即得到粘结焊剂。

粘结焊剂由于在粘结过程中处于较低的温度,焊剂中可以加入金属脱氧剂及铁合金;焊剂的密度较低,因此,允许在焊缝区使用较厚的焊剂层;凝固的熔渣在焊后易清除。

图1-4-17 焊剂分类示意图

粘结焊剂的缺点是强度较差,易吸潮和粉化,不利于循环使用。

3)烧结焊剂:烧结焊剂的制造过程与粘结焊剂相似,只是采用陶质粘结剂代替水玻璃;经700~1000℃高温烧结后粉碎成一定颗粒度使用。与粘结焊剂相比,烧结焊剂颗粒的强度提高,吸潮性大大降低。

与熔炼焊剂相比,烧结焊剂具有以下优点:

①烧结焊剂可以根据施焊钢种的需要在焊剂中添加合金,易于调整焊缝金属的化学成分;使熔池脱氧充分,有利于获得高韧性的焊缝;具有更好的抗锈、抗气孔能力。

②烧结焊剂的碱度调节范围较大,当焊剂碱度值大于3时,仍可具有较好的焊接工艺性能。可以适用于焊接性较差的材料焊接,可以满足焊缝超低氢、高强高韧、高洁度的理化性能要求,广泛地应用于高强钢、不锈钢等高合金钢结构的焊接。

③烧结焊剂的堆积密度小,渣壳较薄,脱渣性能好,焊剂消耗量少,焊接生产成本较低。适用于高速焊接或大热输入焊接用焊剂。

④烧结焊剂配制科学灵活,焊接工艺适应性强,可用于薄板、角焊缝、超大参数、高速、多丝、窄间隙、深坡口等各种工况条件下的焊接,脱渣性优良,对锈不敏感、焊缝成形好。

但烧结焊剂与熔炼焊剂相比也存在缺点:焊接参数的变化会影响焊剂的熔化量,致使焊缝金属的成分和性能出现波动;烧结焊剂的吸潮性较大,容易增加焊缝的含氢量,对其包装、存放条件及焊前烘干的要求比熔炼焊剂严格。

相对于熔炼焊剂,粘结焊剂和烧结焊剂都属于非熔炼焊剂。

(2)按焊剂化学组分分类 按化学组分特征分类有如下3种。

1)按SiO2含量(质量分数,下同)分为高硅焊剂(SiO2>30%)、中硅焊剂(SiO2=10%~30%)、低硅焊剂(SiO2<10%);无硅焊剂。

2)按MnO含量分为高锰焊剂(MnO>30%)、中锰焊剂(MnO=15%~30%)、低锰焊剂(MnO=2%~l5%),无锰焊剂(MnO<2%)。

3)按CaF2含量分为高氟焊剂(CaF2>30%)、中氟焊剂(CaF2=10%~30%)、低氟焊剂(CaF2<10%)。

通常焊剂由MnO、SiO2、CaF2三种组分的不同含量组合而成,如焊剂“431”为高硅高锰低氟焊剂,焊剂“350”为中硅中锰中氟焊剂,焊剂“250”为中硅低锰中氟焊剂。

(3)按焊剂的渣系类型分类 在焊接过程中,焊剂由于经历了一系列的冶金反应过程,其组成会发生明显的变化。不仅所形成的熔渣组成不同于原配方组成,而且焊后最终形成的熔渣组成也与刚形成熔渣初期的组成不尽相同。即使是在制作过程中预先将原料熔炼而成的熔炼焊剂,其熔渣最终组分也与焊剂原组分有一些不同。焊接后形成的熔渣是氧化物和氟化物、氯化物、硅酸盐等组成的复杂体系。按焊剂的渣系可分为以下几种:

1)氟碱型(CaO+MgO+MnO+CaF2>50%,SiO2≤20%,CaF2≥15%)(均指质量分数,下同)。

2)硅锰型(MnO+SiO2>50%)。

3)硅钙型(CaO+MgO+SiO2>60%)。

4)铝钛型(Al2O+TiO2>45%)。

5)高铝型(Al2O3+CaO+MgO>45%,Al2 O3≥20%)。

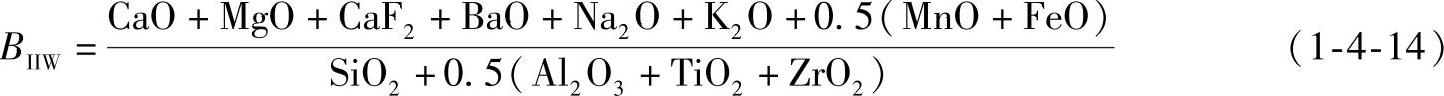

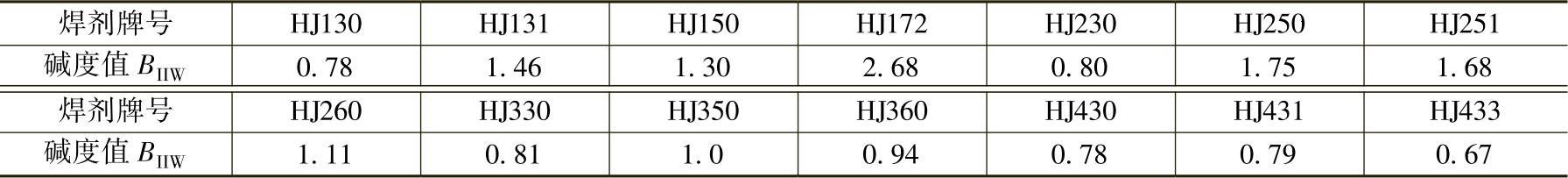

(4)按熔渣的碱度分类 熔渣的碱度是焊接冶金过程中的重要特征指标。熔渣的碱度值对熔池的冶金反应、焊缝金属力学性能和焊接工艺性能有很大影响。不同的熔渣结构理论,计算熔渣酸碱度的方法不同,应用较为广泛的是国际焊接学会(IIW)推荐的碱度计算公式:

式中,各组分含量按质量分数计算。

根据该公式计算熔渣碱度可将焊剂分为3类:

1)酸性焊剂(BIIW<1.0)。焊接工艺性能良好,焊缝成形美观,但焊缝金属含氧量高,低温冲击韧度较低。

2)中性焊剂(BIIW=1.0~1.5)。不易使合金元素氧化或不向焊缝添加重要合金元素,熔敷金属的化学成分与焊丝的化学成分相近;焊接工艺性能介于酸性和碱性焊剂之间。

3)碱性焊剂(BIIW>1.5)。采用碱性焊剂得到的熔敷金属含氧量低,焊缝金属的脆性转变温度低,可以获得较高的焊缝冲击韧度,抗裂性好,相对熔炼焊剂而言,随着碱度的提高,焊接工艺性能较差,焊道形状变得窄而高,并容易产生咬边、夹渣等缺陷。当焊缝性能要求以抗脆性断裂作为判据的情况下,应优先选用碱性的烧结焊剂。

部分国产熔炼焊剂的碱度值见表1-4-3。

表1-4-3 部分国产熔炼焊剂的碱度值

3.焊剂的牌号表示和含义

焊剂的牌号表示按熔炼焊剂和烧结焊剂分别表示,其含义也不相同。

(1)熔炼焊剂根据化学组分分类表示 熔炼焊剂牌号“HJ×××”前“HJ”为“焊剂”汉语拼音第一个字母,表示埋弧焊和电渣焊用熔炼焊剂。

焊剂牌号第一位数字表示焊剂中MnO的含量;牌号第二位数字表示焊剂中SiO2、CaF2的含量及组合;牌号第三位数字表示同一类型熔炼焊剂的不同牌号,按0、1、2…9顺序排列。

当同一牌号熔炼焊剂生产两种颗粒度时,在细颗粒焊剂牌号后加“×”区分。

(2)烧结型焊剂根据渣系类型分类表示 烧结焊剂牌号“SJ×××”前“SJ”为“烧结”汉语拼音第一个字母,表示埋弧焊和电渣焊用烧结焊剂。

焊剂牌号第一位数字表示焊剂熔渣的渣系类型;牌号第二位、第三位数字表示同一渣系类型的烧结焊剂的不同牌号,按01、02…09顺序编排。

4.焊剂颗粒度和堆积密度及其对埋弧焊质量的影响

焊剂颗粒度一般分为两种,普通颗粒度焊剂的粒度为40~8目,细颗粒度焊剂的粒度为60~10目。目是泰勒筛标的每英寸网眼孔数,焊剂粒度数字表示最大和最小颗粒的数量:例如普通颗粒度焊剂的粒度为40~8目表示98%的颗粒能通过每英寸8孔的筛,只有不到5%的颗粒能通过每英寸40孔的筛。

焊接过程中焊剂的堆积密度对焊缝表面成形具有一定的影响。焊剂按颗粒结构状态可分为结晶状、玻璃状、浮石状焊剂3种。玻璃状焊剂的颗粒透明,结晶状焊剂的颗粒具有结晶体特征,浮石状焊剂是泡沫颗粒。结晶状和玻璃状焊剂的颗粒内部较致密,其松装比为1.1~1.8g/cm3,而浮石状焊剂颗粒比较疏松,内部有很多细微孔隙,其松装比为0.7~1.0g/cm3。焊剂的堆积密度、热输入和堆积高度对埋弧焊质量有以下影响。

(1)堆积密度 采用堆积密度小的焊剂进行焊接时,由于颗粒空隙多,焊剂的透气性较好,弧腔中气压比用堆积密度大的焊剂要小,获得的焊缝比较宽,熔深较浅,焊道与母材过渡平滑,不容易产生压痕。当弧腔气压增高时,对焊接熔池加热强烈,焊剂的分解和蒸发消耗热能较大,造成电弧空腔压力增大,电弧宽度减小,所以,采用堆积密度大的焊剂焊接时,焊缝较窄,熔深大,焊缝凸起,外观不佳。

堆积密度增加容易产生咬边,特别是在高速焊接时,应选择堆积密度较小的焊剂,例如焊接锅炉鳍片管,一般使用SJ501M焊剂,焊速可达70m/h。堆积密度较大的焊剂不宜用于高速焊。

(2)热输入 在大热输入焊接时,使用细颗粒焊剂比使用粗颗粒焊剂效果好。随着焊接电流的增大,焊剂平均粒度应相应减小。同时,小颗粒的百分比应增大。如果焊接电流相对于给定的粒度选得太高,则电弧可能不稳定,并且引起焊道高低不平、焊道边缘不规整。相反,在小电流时如使用细颗粒度焊剂,气体逸出困难,易产生麻点等缺陷。

另外,焊剂被反复撒布、回收焊剂的情况下,氧化皮、灰尘等不可避免地被混入焊剂,改变焊剂的粒度分布,从而影响焊道外观、焊道形状的变化。故应随时补加新焊剂后方可继续使用。

(3)焊剂堆积高度 焊剂堆高与对焊接熔池的压力成正比。焊剂堆积越高,处在金属与熔渣界面上的气泡受上部焊剂施加的压力越大,气泡越不容易逸出,相对应的气泡内部压力增加,对液态金属表面的压力增大,遗留在焊缝表面的气泡压痕越深。在不外露电弧的条件下,尽量降低焊剂的堆积厚度,以减少压痕。

有关焊接方法与过程控制基础的文章

驱动主机按结构形式可分为立式主机和卧式主机两种。图3-2-2是一种采用蜗轮蜗杆传动的立式主机,多用在普通型扶梯上,在早期的公交型扶梯上也有使用。其特点是电动机和减速箱都是卧式的,具有传动相对平稳的优点,但占有空间相对较大。曾经有制造厂尝试使用一台主机同时驱动一台上行和一台下行的并列布置的扶梯,以达到节省能耗的目的。但是GB 16899—2011中明确规定,不允许使用一台主机同时驱动两台自动扶梯,以确保扶梯的安全性。......

2023-06-15

如图所示,电阻器大体上可分为固定电阻器、可变电阻器以及半固定电阻器三种类型。可以看出,固定电阻器主要分为四种类型。图2-13示出了具有代表性的三端子可变电阻器的外观及其电特性。图2-13所示是可变电阻器心轴转角的变化率与电阻值变化率之间的关系。半固定电阻器与微调型可变电阻器的外观基本相同。接线端子的序号也与可变电阻器相同,即端子2是可调端。表2-4可变电阻器的分类与特点......

2023-06-25

目前,应用日渐普及的LED发光管品种很多,业界对LED分类的方法也比较多。下面简要介绍LED的几种常用分类方法。另外,有的LED中包含两种或三种颜色的芯片。散射型LED一般作为指示灯使用。根据LED的颜色分类① 单基色:单基色的每个像素点只有一种颜色,多数用红色,因为红色的发光效率较高,可以获得较高的亮度。图1-13 LED数码屏图1-14 LED视屏......

2023-06-15

汽车排放的废气大部分为燃料燃烧生成的燃烧气体,此外还有燃油箱中蒸发的燃料蒸发气体,以及发动机曲轴箱中的窜气和轮胎磨损生成的颗粒物质等。对此,汽车上配备有蒸发气体控制装置。......

2023-06-28

复层花纹类外墙涂料花纹呈凹凸状,富有立体感。1)薄质外墙涂料大部分彩色丙烯酸有光乳胶漆,均系薄质涂料。复层花纹类外墙涂料分为底釉涂料、骨架涂料、面釉涂料3种。复层花纹类外墙涂料耐候性能好;对墙面有很好的渗透作用,结合牢固;使用不受温度限制,0℃以下也可施工;施工方便,可采用多种喷涂工艺;可按要求配置成各种颜色。......

2023-10-10

下面介绍几种常用铣刀的特点及其适用范围。图7-5键槽铣刀图7-6T形槽铣刀图7-7燕尾槽铣刀5.三面刃铣刀如图7-8所示,三面刃铣刀在刀体的圆周上及两侧环形端面上均有刀齿,所以称为三面刃铣刀。尖齿铣刀是铣刀中的一大类,上述铣刀除成形铣刀外基本为尖齿铣刀。......

2023-07-01

图4-26感应式电烙铁结构示意图这种烙铁的特点是加热速度快,一般通电几秒钟,即可以达到焊接温度。它的手柄上带有电源开关,工作时只需要按下开关几秒钟即可进行焊接,特别适合于断续工作的使用。常用的拆焊工具有吸锡器和两用电烙铁。吸锡器是常用的拆焊工具,使用方便,价格适中。其中,圆斜面式是市售烙铁头的一般形式,适用于在单面板上焊接不......

2023-10-23

按齿形角不同蜗杆分米制蜗杆和英制蜗杆两大类。法向直廓蜗杆的齿形在法平面内为直线,在蜗杆的轴平面内为曲线。蜗杆用于蜗杆蜗轮传动中,可获得较大的传动比。图15-7 锥蜗杆a)轴向直廓蜗杆 b)法向直廓蜗杆轴向直廓蜗杆的轴向齿形角αx=20°,轴向模数取m为标准值。它是在螺纹磨床上,用不同的螺距交换齿轮来达到蜗杆的齿距或导程的加工要求。因此蜗杆磨削有与螺纹的磨削很类似的磨削工艺。......

2023-06-28

相关推荐