单丝高速埋弧焊是在普通单丝埋弧焊的基础上,通过提高焊接电流和焊车/行走机构的行走速度来实现的。图1-4-45 焊缝成形(一)单丝高速埋弧焊焊缝成形的好坏,很大程度取决于焊缝所获得的热输入的大小及稳定程度。埋弧焊热效率η较高,可达85%以上。单丝高速埋弧焊可采用单面焊接双面成形工艺,常常用在锅炉、压力容器以及其他金属构件制造中。......

2023-06-25

1.埋弧焊的冶金特点

埋弧焊时化学冶金反应主要是金属与熔渣之间的相互作用,包括液态金属与液态熔渣、液态熔渣与已经凝固金属之间的作用。与焊条电弧焊比较,埋弧焊的冶金过程有如下特点:

(1)焊接区保护效果好 焊条电弧焊是利用焊条药皮中的造气剂形成一个气罩,机械地将空气与焊接区隔开。埋弧焊所用的焊剂中不含有造气剂,也就不可能形成气罩来隔绝空气,而是利用焊剂在电弧热作用下形成一个熔渣膜,有效地隔离空气进入电弧和焊接熔池,保护焊接过程。从分析低碳钢埋弧焊焊缝金属中含氮量可知,埋弧焊隔绝空气较焊条电弧焊要好,焊缝金属中氮的质量分数为0.002%,焊条电弧焊焊缝金属中氮的质量分数为0.02%~0.03%。因此,埋弧焊时焊缝虽有明显的铸造组织,但仍具有较高的韧性,这首先与焊缝金属中含氮量低有关。

(2)熔池持续时间长,冶金反应充分 埋弧焊时,金属处于液态的时间要比焊条电弧焊时间长几倍,使得液态金属与熔渣之间的冶金反应充分进行。主要发生的化学冶金反应如下:

1)硅、锰还原反应及过渡:焊缝金属的硅、锰是由金属与熔渣作用而进入焊接熔池的。埋弧焊时的硅、锰还原反应在低碳钢埋弧焊时是焊缝金属中最重要的合金成分,提高焊缝的含锰量会降低产生热裂纹的危险性,并能改善焊缝金属的力学性能。硅能镇静熔池,并能保证取得致密的焊缝。当焊剂中MnO、SiO2含量足够高时,下列冶金反应方程式可使焊缝金属的Mn、Si含量明显提高,使焊缝的抗裂性和力学性能提高。

2Fe+SiO2=2FeO+Si (1-4-1)

F+MnO=FeO+Mn (1-4-2)

因而,用高硅焊剂时通常使用低硅焊丝(含硅的质量分数最高为0.05%),以防止焊缝金属含硅量过高。用高锰焊剂时,通常使用锰的质量分数≤0.5%的低锰焊丝。锰的质量分数为2%的高锰焊丝,通常与低锰或无锰焊剂配合使用。

2)脱碳:高温下碳与氧的亲和力介于锰和硅之间,很容易被氧化烧损。由于焊剂中不含碳的成分,焊缝中的碳只能来自于母材和焊丝。因此埋弧焊冶金过程会造成一定量碳元素的烧损,且随焊丝中含碳量的增大而加剧。碳的剧烈氧化增强了熔池的搅动作用,使熔池中的气体易于析出,有利于防止氢气孔产生。但碳过量时会导致产生CO气孔。因此,埋弧焊用焊丝的含碳量必须严加控制,既要保证一部分碳的氧化,又不至于过多。

3)脱氢:母材、焊丝表面的锈污及焊剂的吸潮水分是埋弧焊产生氢气孔的主要原因。为防止氢气孔,除杜绝氢的来源外,还可利用高温冶金反应时所生成的不溶于熔池的HF和OH来达到去氢的目的。

①生成HF:当焊剂中含有大量CaF2和SiO2时,能发生如下反应

2CaF2+3SiO2=2CaSiO3+SiF4 (1-4-3)

SiF4沸点只有90℃,在高温下呈气态并与气相中的氢原子和水蒸气发生反应

SiF4+3H=SiF+3HF (1-4-4)

SiF4+2H2O=SiO2+4HF (1-4-5)

HF在高温下比较稳定,且不溶于液态金属,因此能排出熔池。

②生成OH:高温下,氢还能通过下述反应与氧形成稳定化合物OH,不溶于液态金属,也能排出熔池。

MnO+H=Mn+OH (1-4-6)

CO2+H=CO+OH (1-4-7)

SiO2+H=SiO+OH (1-4-8)

(3)限制焊剂中硫、磷含量 硫会造成焊缝偏析形成低熔点共晶,是产生热裂纹的主要原因;磷会增加焊缝的冷脆性。焊缝金属含硫、磷量稍高可能导致冷裂、热裂倾向增大。控制焊缝金属含硫、磷量的主要途径是限制母材和焊接材料中的硫、磷含量。为此焊剂中含硫、磷量应严格控制质量分数在0.10%以下。

(4)大热输入影响焊缝显微组织 埋弧焊在以大电流、低焊接速度焊接时,可能使热影响区的组织变粗,并降低焊缝的冲击韧度。

2.埋弧焊的工艺特点

经过长期使用和不断改进提高,埋弧焊工艺有着显著的特点,既有突出的优点,也存在一定的缺点。其主要优点如下:

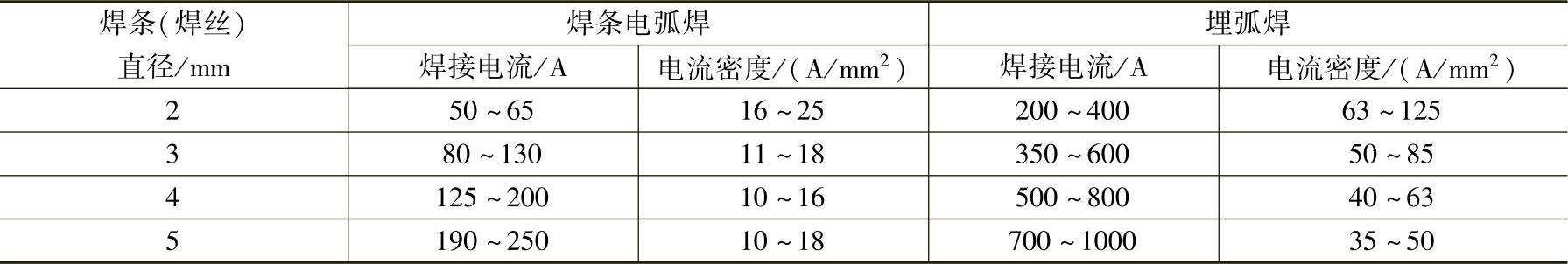

(1)熔深大,生产效率高 与焊条电弧焊比较,由于埋弧焊机头导电嘴离待焊部位较近,焊丝导电长度短,所能承载焊接电流大,相应电流密度也大(见表1-4-1),电弧的熔透能力和焊丝的熔敷速度都显著提高;同时由于焊剂和熔渣的隔热作用,电弧基本上没有热量辐射散失,热效率较高,从而提高了焊接过程的生产率。

表1-4-1 焊条电弧焊与埋弧焊的焊接电流、电流密度的比较

(2)焊接质量好 由于熔渣的保护,熔化金属不与空气接触,而且熔池金属凝固较慢,有利于液体金属和熔渣之间的冶金反应以及气体的逸出,减少了焊缝中产生气孔、裂纹的可能性。焊接参数通过自动调节保持稳定,焊工操作技术要求不高,焊缝成分稳定,表面成形好。

(3)劳动条件好 电弧在焊剂层下燃烧,没有弧光辐射,改善了工人劳动条件;机械化的焊接降低了工人的劳动强度。

(4)节省焊接材料和电能埋弧焊电弧熔透力强,对一定厚度的焊件,不开坡口也可焊透,单丝埋弧焊一次可熔透20mm,同时没有金属飞溅损失,从而减少了焊接材料和电能的损耗。

埋弧焊存在如下主要缺点:

(1)焊接位置的局限性 埋弧焊采用颗粒状焊剂进行保护,一般只适用于平焊和角焊。其他位置的焊接,则需采用特殊装置来保证焊剂对焊缝区的覆盖和防止熔池金属的流淌。

(2)焊接板厚的局限性 焊剂的化学成分决定了埋弧焊的电弧弧柱电位梯度较大,电流小于100A时,电弧稳定性较差,通常不适宜焊接厚度3mm以下的薄板。

(3)焊接场合的局限性 因使用焊剂,焊机机头上必须配备输送焊剂的装置。有些接头还需要引弧板和引出板。埋弧焊只适宜于长焊缝或固定位置焊接,短缝焊接时效率还不及焊条电弧焊。

3.埋弧焊的应用

埋弧焊是应用最广泛的工艺方法之一。由于焊接熔深大、生产效率高、机械化程度高,因而特别适用于中厚板长焊缝的焊接。在造船、锅炉与压力容器、化工设备、桥梁、起重机械、工程机械、冶金机械以及海洋结构、核电设备等制造中都是主要的弧焊方法。

埋弧焊最适于焊接低碳钢和普通低合金钢。中碳钢及低合金结构钢应用埋弧焊时,常常需要预热、后热及注意焊丝与焊剂的选配。随着焊接冶金技术和焊接材料生产的发展,埋弧焊所能焊接的材料已从碳素结构钢发展到低合金结构钢、不锈钢、耐热钢以及一些有色金属材料,如镍基合金、铜合金的焊接等。

埋弧焊还可用于碳钢表面耐磨、耐蚀层的堆焊。

铸铁因其不能经受高热输入引起的热应力,一般不能用埋弧焊。但是也有球墨铸铁与低碳钢埋弧焊的应用实例。铝合金及镁合金因为其氧化特性,没有适用的焊剂,不能用埋弧焊。铅与锌的熔点低,不适于埋弧焊。

有关焊接方法与过程控制基础的文章

单丝高速埋弧焊是在普通单丝埋弧焊的基础上,通过提高焊接电流和焊车/行走机构的行走速度来实现的。图1-4-45 焊缝成形(一)单丝高速埋弧焊焊缝成形的好坏,很大程度取决于焊缝所获得的热输入的大小及稳定程度。埋弧焊热效率η较高,可达85%以上。单丝高速埋弧焊可采用单面焊接双面成形工艺,常常用在锅炉、压力容器以及其他金属构件制造中。......

2023-06-25

3)离子气种类及流量:等离子弧焊最常用的保护气体和工作气体是氩气,适用于所有金属。表1-7-2为小电流等离子弧焊时常采用的保护气体。小电流等离子弧焊时,保护气可以不同。表1-7-3 等离子弧焊常见缺陷及消除措施......

2023-06-26

通常双丝高速埋弧焊的焊接速度可达2m/min以上。通过对两电源及行走机构进行时序关系的控制,可避免双丝串列埋弧焊在起弧和收弧位置由于在电弧作用下,所产生的焊缝首尾下塌现象。传统的双丝埋弧焊常在开始位置会产生一小段距离较窄的焊缝,且收弧位置常出现下塌现象。......

2023-06-25

埋弧焊焊丝有碳钢、低合金钢、特殊合金钢、不锈钢以及镍、铜合金等品种,焊丝的选用根据所焊金属的类别及对焊接接头性能的要求,并与适当的焊剂配合使用。目前我国关于埋弧焊焊丝和焊剂的国家标准有GB/T5293—1999《埋弧焊用碳钢焊丝和焊剂》、GB/T12470—2003《埋弧焊用低合金钢焊丝和焊剂》和GB/T17854—1999《埋弧焊用不锈钢焊丝和焊剂》。三个标准均将焊丝和焊剂放在同一个标准中进行组合编制。常用埋弧焊焊丝直径有2.5mm、3.2mm、4mm、5mm、6mm。......

2023-06-25

在多丝埋弧焊的应用中,最常见的是三丝埋弧焊,如美国Lincoln公司的三丝埋弧焊装备,特别适合厚大钢板工件的焊接。三丝高速埋弧焊电源可采用多种组合,如AC+AC+AC或DC+AC+AC等组合,但通常采用DC+AC+AC组合的情况比较普遍。有技术文献报道,有技术人员利用埋弧焊实现了厚度为3mm和4mm钢板的高速埋弧焊。......

2023-06-25

埋弧焊设备由弧焊电源、电气控制系统和焊接机身组成,典型的小车式埋弧焊机如图1-4-2所示。图1-4-2 小车式埋弧焊机图1-4-3 埋弧焊机分类1)按弧焊电源可分为交流、直流和交流与直流两用。带状电极埋弧焊机主要用作大面积堆焊。目前大容量的数字控制晶闸管式弧焊整流器、埋弧焊逆变器以其高效节能、良好的动特性和弧焊工艺性能等优点成为常规埋弧焊电源的更新换代产品。......

2023-06-25

防止埋弧焊时产生结晶裂纹的措施主要是合理选择焊接材料和控制焊接参数。φ值提高到7左右时,焊缝中碳的质量分数达0.22%,还可不产生凝固裂纹。通过对接近坡口终端部区域加热,调整该区域焊接过程中温度分布,减弱终端部位回转变形,从而防止终端裂纹发生。......

2023-06-25

相关推荐