为保证一定的Uf,要求Uf随If增大而增大。根据生产经验规定Uf与If的关系为一缓升直线,把它作为规定负载特性,以便确定弧焊电源的If或Uf调节范围。1)焊条电弧焊和埋弧焊的负载特性。2)TIG焊和等离子弧焊的负载特性。通常要求如下:Ifmax/Ie≥1.0,Ifmin/Ie≤0.20。其中,Ie为额定焊接电流。在等速送丝MIG/MAG/CO2焊时,If主要由送丝速度决定,与电压无关。......

2025-09-29

DSP属于精简指令系统计算机(RISC),大多数指令都能在一个周期内完成,并可通过并行处理技术,在一个指令周期内完成多条指令。同时,DSP采用改进的哈佛结构,具有分离的程序和数据总线,允许同时存储程序和数据;采用多级流水线和内置高速硬件乘法器,使其具有高速的数据运算能力。

近年来DSP在自动控制领域也获得广泛应用,DSP芯片已经成为数字电路设计的主要方法。

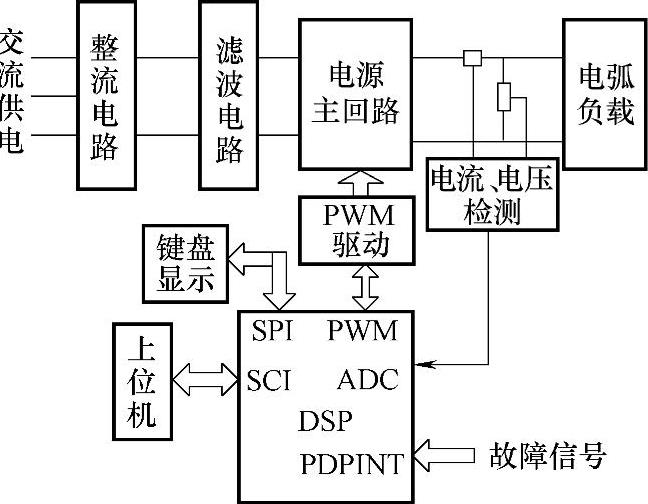

弧焊电源的DSP控制,借助DSP实现控制算法和PWM信号发生电路的全数字化,完成电压和电流信号的反馈运算、PWM波形的输出、系统实时监控及保护、系统通信等功能,其控制原理框图如图1-2-45所示。

基于上述思想,Fronius公司推出了全数字化弧焊电源,随后Panosonic等公司也推出了各自的全数字化弧焊电源产品,并相继进入中国市场。国内在20世纪90年代初华南理工大学、北京工业大学等高校和科研单位就开始从事此项研发工作,并取得高水平成果和应用。全数字化弧焊电源实现了柔性化控制和多功能集成,具有控制精度高、系统稳定性好、产品一致性好、功能升级方便等优点。如Fronius公司的Transplus syner-gic 2700/4000/5000系列产品在一台焊机上实现了MIG/MAG、TIG和焊条电弧焊等多种焊接方法,可存储近80个焊接程序,实时显示焊接参数,通过单旋钮给定焊接参数和电流波形参数,可实现熔滴过渡和弧长变化的精确控制,还可以通过网络进行工艺管理和控制软件升级。(https://www.chuimin.cn)

图1-2-45 弧焊电源的DSP控制原理框图

就控制系统结构而言,全数字化控制由单片机和DSP共同构成。单片机负责总体管理及给定参数的输出,而PWM信号产生和电流、电压的PI控制由DSP完成。与传统硬件电路构成的PWM信号发生器和PI控制器相比,基于软件方式的控制器灵活性更大,但成本较高,开发周期较长。

相关文章

为保证一定的Uf,要求Uf随If增大而增大。根据生产经验规定Uf与If的关系为一缓升直线,把它作为规定负载特性,以便确定弧焊电源的If或Uf调节范围。1)焊条电弧焊和埋弧焊的负载特性。2)TIG焊和等离子弧焊的负载特性。通常要求如下:Ifmax/Ie≥1.0,Ifmin/Ie≤0.20。其中,Ie为额定焊接电流。在等速送丝MIG/MAG/CO2焊时,If主要由送丝速度决定,与电压无关。......

2025-09-29

它必须具备焊接电弧及其工艺所要求的基本电特性。显然,没有性能良好的弧焊电源,要保证电弧的引燃、稳定燃烧和焊接质量是不可能的。如动铁心式、动线圈式、抽头式弧焊变压器、整流器。目前应用较多的弧焊电源有弧焊变压器、晶闸管式弧焊整流器、IGBT式、场效应晶体管式弧焊逆变器、硅弧焊整流器、弧焊电源的数字化控制等。......

2025-09-29

在20世纪70年代以前,国内承压设备的制造和安装单位所用的弧焊电源多是交流弧焊变压器和直流弧焊发电机。焊机的变化主要体现在以下四个方面:1)多种形式的弧焊整流器正在取代直流弧焊发电机,除了在无电网的野外施工采用内燃驱动弧焊发电机以外,电动机式弧焊发电机已逐渐淘汰。3)多种形式的脉冲弧焊电源的研制成功,进一步提高焊接质量、适应全位置和自动化焊接。......

2025-09-29

此类焊机属于电磁控制型弧焊电源。新型内燃驱动弧焊发电机以柴油或汽油发动机为原动机驱动发电机工作,通过电子控制调节可以获得平或下降外特性电源,不仅用于直流焊接,也用于交流和脉冲焊接。图3-6 新型内燃驱动弧焊发电机外形(三)硅弧焊整流器硅弧焊整流器是把交流电经降压整流后获得直流电的弧焊电源。在抽头式弧焊整流器中输出电抗器必不可少,输出电抗器用来控制短路电流增长速度和减少飞溅。......

2025-09-29

供给焊接电弧能源,并具有适宜于电弧焊电气特性的设备,称为弧焊电源。(一)弧焊电源的工艺要求1)引弧容易。埋弧焊为改变空载电压方式,电流电压应同时调节。(七)弧焊电源的负载持续率和额定电流弧焊电源的一个特点是断续工作,负载持续率表示弧焊电源工作状态的参数。......

2025-09-29

不同弧焊电源对电弧动载的响应过程不相同。我们需要了解弧焊电源动特性对焊接过程的影响,进而从保证引弧、燃弧、熔滴过渡能处于良好状态的客观要求出发,对弧焊电源动特性提出若干参考性的指标,用以指导设计制造和评价工作。短路电流峰值对熔滴过渡的影响前面已分析,不再重复。......

2025-09-29

最常用的弧焊电源有机械式控制和电子式控制弧焊电源。机械式控制的基本原理如图1-1-15a和式所示,不再重复。它的质量是弧焊电源可靠性和性能好坏的决定性因素之一。从基本原理上,可把它看成音响设备的末级功率放大器。图1-2-1 电子控制式弧焊电源基本原理框图电子控制系统的任务是与电子功率系统配合,控制调节静、动特性以及焊接参数、波形和时序。......

2025-09-29

相关推荐