数字化淬火冷却控制技术,是指通过计算机模拟确定工艺,并在计算机控制下的淬火冷却设备上采用预冷与水、空气交替控时冷却的方法,实现对于用传统工艺和其他介质难以达到要求的工件的淬火。采用数字化淬火冷却控制技术,可解决上述问题。淬火冷却分三阶段进行。......

2023-06-24

1.工艺时序控制技术

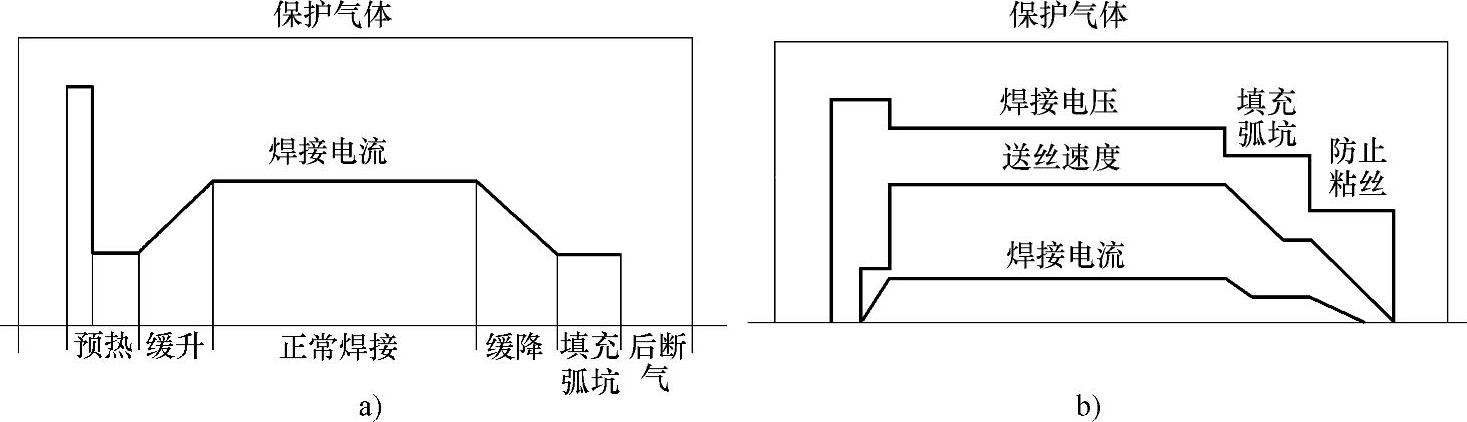

各种弧焊方法都要按照一定的工艺时序操作焊接过程,图1-2-41a所示为带高频引弧的TIG焊工艺时序流程图。焊枪开关接通电路后开始流程为:电磁阀开通Ar气→延时后高频引弧(成功后引弧器关断)→引弧电流出现短暂峰值后回到维弧电流→经过一段预热延时后缓升到焊接电流→焊接结束前电流缓降到维弧电流,经过一段延时后再降为零→送气阀经过延时后再关断。

图1-2-41b为CO2焊工艺时序流程图:焊枪开关接通→电磁阀开通CO2气→经过一段延时后提供空载电压→短暂延时后先缓慢送丝,焊丝与工件短路引弧→电流缓升到焊接电压→焊接结束前送丝速度、电流、电压都缓慢下降填充弧坑→延时后再关断CO2气,结束全过程。

图1-2-41 弧焊工艺时序控制流程图

a)TIG焊(带高频引弧)工艺时序 b)CO2焊工艺时序

2.引弧收弧控制技术

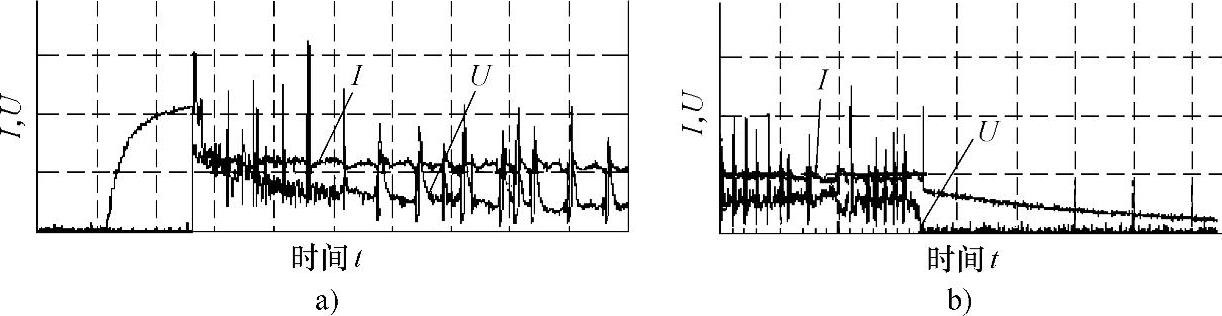

不同的弧焊方法,引弧方式有所不同,而且对焊接过程稳定性和成形质量影响极大。TIG焊一般采用高频振荡非接触引弧,电极不熔化,对数字化控制要求不高。MAG/MIG焊采用接触引弧,焊丝产生复杂的熔化过程。如果引弧性不好,会产生焊丝爆断或使焊缝起点不好,收弧时又要求刚好填满焊缝终点的弧坑和焊丝末端小球尽可能小,否则再次引弧困难。为此,需通过数字化精密控制引弧、收弧过程。如图1-2-42a所示,采取高空载慢送丝引弧,引弧时空载电压维持有一段时间(但又不能太长),电流适当快速上升,引弧时间短,引弧顺畅,电弧声音柔和。如图1-2-42b所示,适当降低电压和减慢送丝收弧,使电流缓慢减少到零,让焊丝回烧以填平弧坑,减少弧坑裂纹、下塌等焊接成形缺陷,电流平缓降低,焊丝端部削小球效果好。

图1-2-42 MAG焊的引弧收弧过程示波图

a)引弧过程 b)收弧过程

3.一元化控制调节技术

不同弧焊方法,电流和电压之间关系也不同。在某一焊接电流值下,有一个对应的最佳电压值,只有电流和电压合理搭配,才能使焊丝熔滴过渡最稳定。此种搭配关系可从大量焊接工艺试验得到,并可绘制出一条一元化曲线。通常采用电压优先的一元化参数调节。根据焊接材料和焊丝直径的不同,将弧焊电源电压给定信号按一定的比例变换后,作为送丝电动机的控制电压,使送丝速度和电流随输出电压增大而增大。

4.脉冲波形与参数优化匹配控制技术

在MAG/MIG焊中,熔滴形成、尺寸、过渡模式和熔滴行为等是影响焊接工艺性能、焊缝成形和焊接质量的重要因素。典型的熔滴过渡模式有脉冲MIG焊的射滴过渡和CO2焊的短路过渡。脉冲MIG焊的熔滴过渡形式为:多脉一滴、一脉一滴和一脉多滴,其中一脉一滴是所有过渡形式中最理想的一种,而它需要通过焊接参数之间优化匹配获得。脉冲焊的焊接参数较多,除了电弧电压、送丝速度和焊接速度外,还有峰值电流Ip及其前后沿上升下降速度、峰值时间tp、基值电流Ib和基值时间tb等,如第1章图1-1-14所示。国内外常用的脉冲数字化控制方法有Synergic控制法、脉冲门限控制系统、QH-ARC控制法、闭环控制法、综合控制法、中值波形(在两个峰值间加入中值)控制法。

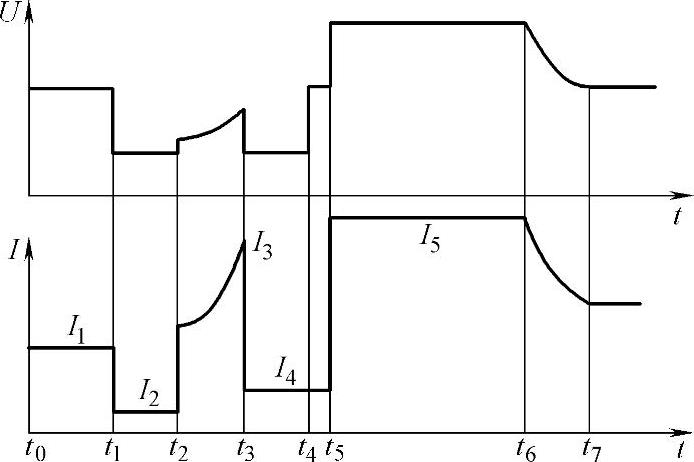

5.短路过渡波形控制技术

CO2焊用小电流焊接时,熔滴在电压较低、弧长较短的情况下,以短路过渡,燃弧与短路交替不规则周期性变化。焊接电流在其中起极其重要的作用,其大小及动态变化率既控制焊丝的熔化、熔滴过渡,又影响飞溅和焊缝成形。而焊接电流是输出特性和电弧特性综合作用的结果。已研究出各种有效的典型控制方法:恒压特性控制法、复合外特性控制法、波形控制法、脉冲送丝控制方法等。它们的实质是将焊丝熔化、熔滴过渡过程、飞溅、焊缝成形分别或分时予以控制。普遍关注的既简便又有效的方法,是直接对输出波形进行数字化控制,简称为波控法。波控法经历了从粗糙控制到精细数字化控制的发展过程。比较成功的是林肯公司的表面张力过渡(Surface Tension Trans-form,STT)。弧焊电源工作于短路过渡方式,在CO2焊过程实时测量电压与电压变化率,在一个过渡周期内根据不同电弧电压输出不同的焊接电流。STT将短路过渡过程细分为七个阶段加以控制,即:短路前燃弧段(t0~t1)、液桥形成段(t1~t2)、颈缩段(t2~t3)、液桥爆断段(t3~t4)、重燃弧段(t4~t5)、燃烧段(t5~t6)、燃弧后期段(t6~t7),如图1-2-43所示。

STT技术的另一个重要而全新的特点是焊接电流与送丝速度无关,可以在大幅度减少飞溅和烟尘的同时更好地控制热输入,得到合适的熔深和完美的背面成形。

图1-2-43 CO2焊STT的电压、电流变化曲线

有关焊接方法与过程控制基础的文章

数字化淬火冷却控制技术,是指通过计算机模拟确定工艺,并在计算机控制下的淬火冷却设备上采用预冷与水、空气交替控时冷却的方法,实现对于用传统工艺和其他介质难以达到要求的工件的淬火。采用数字化淬火冷却控制技术,可解决上述问题。淬火冷却分三阶段进行。......

2023-06-24

以模糊逻辑、人工神经网络和专家系统为标志的智能技术成为弧焊电源控制领域中的重要研究方向。在单片机控制的弧焊电源中,对于焊接参数的控制,可以通过编程实现弧焊工艺参数的PID控制算法,利用单片机强大的逻辑功能,可以使PID控制更加灵活,主要有以下三个技术环节。解模糊化将模糊控制子集转变为确切的控制量输出。近十多年来,国内外不少学者将神经网络用于弧焊过程的建模和控制。......

2023-06-25

采用计算机技术以0和1的方式完成闭环数字化控制,高速DSP/微处理器、软件及IC集成电路扮演了核心角色,实现了硬件向软件控制的过渡,通信能力较强。2)接口的兼容性好:大量采用单片机、DSP等数字芯片,便捷地与外部设备建立数据交换通道,实现大量的信息交换和网络化管理与监控等。数字化控制已经历了两个阶段:一是单片机控制,二是DSP控制。......

2023-06-25

弹道导弹具有较强的修正能力, 弹道导弹的射击方向与发射装置和目标点之间的连线方向重合即可, 导弹飞行中控制系统将其严格控制在发射平面内直至命中目标。基于以上5 方面的原因, 无法将弹道摄动理论直接挪用到弹道修正火箭弹上。......

2023-06-15

针对某型固定鸭舵式二维弹道修正智能榴弹, 对固定鸭舵的制动控制是弹道修正的关键技术。结合固定鸭舵的受力和运动特性, 从上述两种控制方案中进行优选。其次, 从固定鸭舵的控制对磁力矩电机提出的要求角度考虑。固定鸭舵滚转一周的时间约为0.033 s, 在如此短的时间内实现多次无偏差速度控制, 对磁力矩电机的响应速度提出了很高的要求, 且由于固定鸭舵飞行环境干扰的复杂性, 控制的精度很难保证。......

2023-06-15

因吊杆受力较小,采用人工将吊杆张拉端锚具可靠连接。在主梁张拉节点处对称张拉,同时用YCD20 型千斤顶预张拉至2 t 初始力,将全桥吊杆预张拉后检查并配合监控单位测量,准备张拉。张拉过程中,密切关注墨线的垂直度情况,如出现偏差应及时纠正。图3-48吊杆张拉3.4.1.3实测结果成桥状态控制参数包括成桥状态理想吊杆力及恒载作用下梁、拱控制点位移。......

2023-07-01

使用PLC构成控制系统,与同等规模的继电接触器系统相比,电气接线及开关接点已减少很多,故障也就大大降低。PLC的输入可直接与交流110V、直流24V等信号相连接,输出可直接驱动交流220V、直流24V的负载,无须再进行电平转换与光电隔离,因而可以方便地构成各种控制系统。......

2023-07-01

焊接机器人除了高超的执行能力外,它的感知能力、适应能力和智能决策能力仍然很低,这导致了焊接机器人只能应用于简单产品的自动化焊接。图5-5-24是人-机器人协作控制系统的示意图。图5-5-24 人-机器人协作控制系统3)人机智能系统界面研究,包括人与机器的界面和人机智能系统与环境的界面、反应人机耦合技术的信息交流的界面。......

2023-06-26

相关推荐